配置不同类型探测器的X射线荧光测厚仪对比研究

2020-09-10尹丽晶武利会陈美静

尹丽晶,武利会,陈美静

(1.中国电子科技集团公司第十三研究所,石家庄 050051; 2.国家半导体器件质量监督检验中心,石家庄 050051)

引言

作为半导体元器件表面防腐的重要手段,金属镀层的质量直接关系着电子元器件的工作性能、寿命和可靠性。因此,对镀层厚度的准确测量越来越受到生产单位和检测机构的关注。作为评价镀层质量的重要参数,镀层厚度只有在一定的范围内才能起到作用,符合使用要求:太薄影响表面性能达不到目的,太厚会造成浪费和应力过大。因此,对镀层厚度进行准确检测十分重要,受到生产和检测机构越来越多的关注。目前金属镀层厚度的测量方法主要分为无损法和破坏法两类。根据相关标准的规定[1],无损法有X射线光谱法和反向散射法等,破坏法包括横断面显微镜法(金相切片法)、称量法和阳极溶解库伦法等。

1 X射线荧光分析法

X射线荧光分析法,具有被测样品不受破坏,分析迅速、准确,便于实现自动分析检测等优点,成为目前工业上应用最为广泛的方法之一。

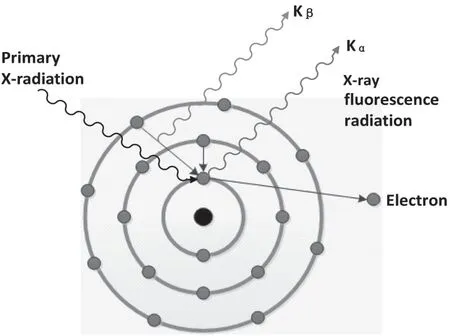

1.1 X射线荧光分析的基本原理

X射线荧光分析法的工作原理为采用高能X射线轰击镀层表面,将电子逐出原子形成空穴,由外层电子来填充这个空穴,多余的能量就会以X射线荧光的形式释放,使被测镀层产生X射线荧光(也称为二次X射线),如图1所示。由于X射线荧光谱线为各种元素所特有,通过对X射线荧光谱线的收集和分析,以其波长确定所测元素,根据其光的强度和能量确定镀层的厚度[2]。

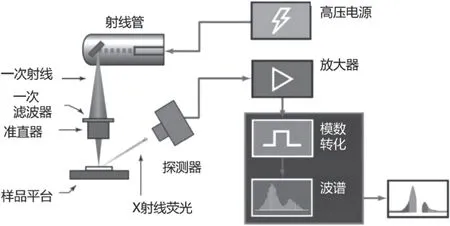

1.2 X射线荧光测厚仪的基本结构

能量色散型X射线荧光测厚仪主要由X射线发生器、检测系统、信号处理系统3部分构成。其核心部件包括X射线管、滤波器、准直器、探测器、多通道脉冲分析器(MCA)等,如图2所示。各部分均在镀层厚度测试过程中发挥着重要作用。

X射线管:在热电离作用下产生一次射线用于激发样品;

一次滤波器:提高信噪比,改善检测下限;

准直器:限制激发的射线光斑的大小,提供满足样品需求的射线光斑;

图1 X射线荧光原理图

图2 X射线荧光测厚仪构成示意图

探测器:检测样品表面被一次射线激发出的X射线荧光,记录信号强度;

MCA:根据探测器收集的X射线荧光能量分配到相应的通道中进行累积分析。

2 不同类型探测器对比

作为X射线荧光测厚仪的重要组成部分,探测器是一种变换能量形式的装置,能够把X射线光子信号转换成可计量测定的电脉冲信号。目前市场上使用的探测器按照结构主要分为两大类:气态探测器和固态半导体探测器。封气正比计数器是典型的气态探测器,其原理是以X射线的光电效应为基础把X射线转换成可测量的电压脉冲,脉冲幅度与X射线能量成正比。固态半导体探测器主要包括Si-PIN二极管探测器和硅漂移探测器(SDD),X射线光子入射到探测器后形成一定数量的电子-空穴对,电子-空穴对在电场作用下形成电脉冲,脉冲幅度与X射线光子的能量成正比。在一段时间内,来自样品的荧光X射线依次被半导体探测器检测,得到一系列幅度与光子能量成正比的脉冲,经放大器放大后送到多通道脉冲分析器(MCA)。

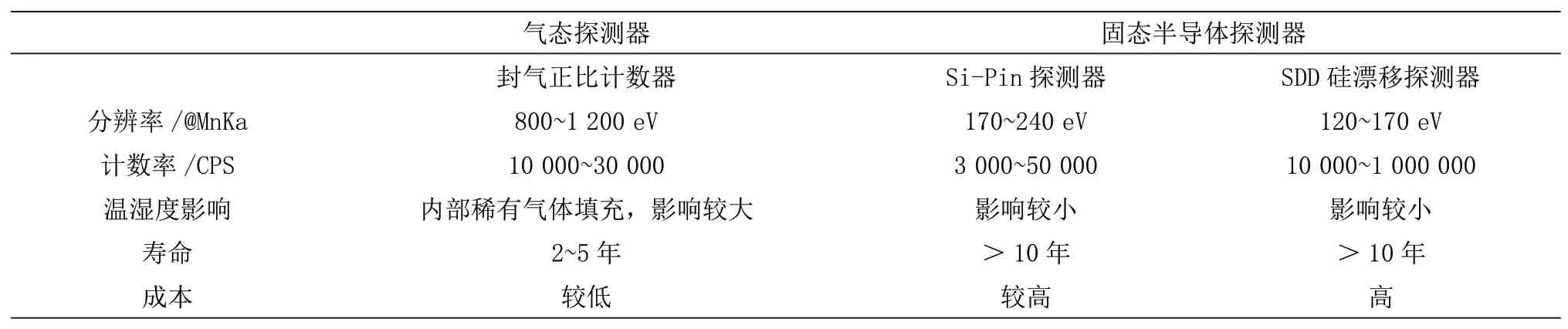

2.1 气态和固态半导体探测器

气态探测器和固态半导体探测器在性能上有着比较明显的差异,如表1所示,在分辨率性能和计数率方面,SDD>Si-PIN>封气正比计数器;环境温湿度对封气正比计数器影响较大,容易造成峰位漂移,对SDD和Si-PIN探测器影响较小;在使用寿命方面,固态半导体探测器明显优于气态探测器;在仪器成本方面,SDD探测器则远高于其他两种。

表1 不同类型探测器参数对比

元素分辨率是X射线荧光测厚仪的重要参数之一,分辨率数值越低,测厚仪对元素的检测下限越低,对微量元素的检测能力越高,并且能够在谱图分析时有效排除元素之间的相互干扰。

图3显示的是气态探测器和固态半导体探测器对同一样品进行测量时收集形成的谱图,橙色为气态探测器(封气正比计数器)所获得的谱峰,绿色为固态半导体探测器(Si-PIN)所获得的谱峰,可以看到,气态探测器所获取的谱峰重叠现象严重,这会对之后的分析计算过程造成很大影响,进而影响测厚仪对镀层厚度的准确测量。

图3 气态探测器和固态半导体探测器获得的谱峰对比

2.2 Si-PIN和SDD探测器

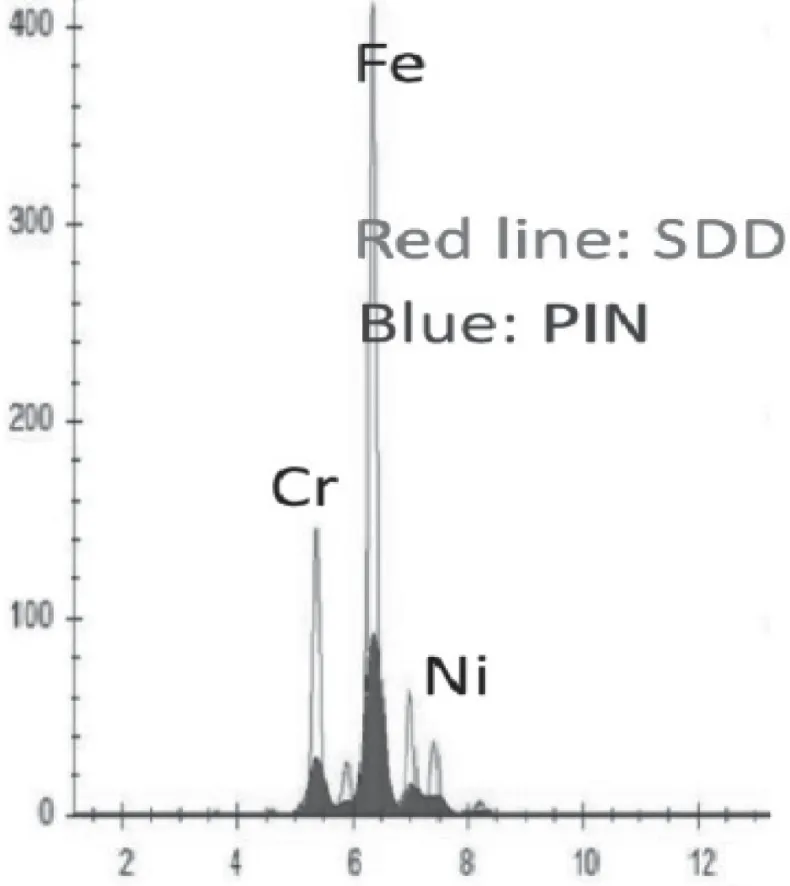

气态和固态半导体探测器的性能差异明显,而对于同为固态半导体探测器的Si-PIN和SDD探测器,在分辨率性能方面也存在不同。图4展示了Si-PIN和SDD探测器获得的Fe、Cr和Ni元素谱图,在相同的测试条件下,SDD探测器显示出了更高的信号灵敏度,收集到了更多的有效信号用于分析计算,这在改善测厚仪的轻元素信号灵敏度和稳定性方面都有着重要作用。

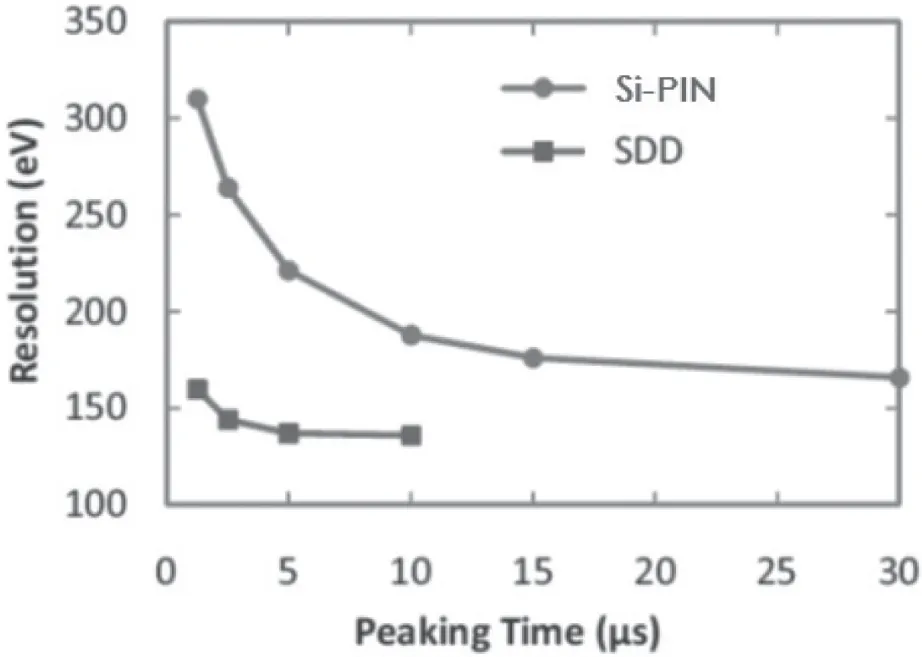

有数据显示,典型的SDD探测器在分辨率方面的性能远远超过典型的Si-PIN二极管探测器[3],如图5。例如,在峰值时间10 μs,操作温度-25 ℃的条件下,典型的SDD探测器在峰值为5.9 keV时能够达到136 eV的半峰宽(FWHM)分辨率,这比在相同的操作条件下的Si-PIN二极管探测器优化了52 eV。更高的分辨率能够在XRF分析中检测到信号更低的元素。

图4 Si-PIN和SDD探测器获得的谱峰对比

图5 PIN二极管探测器和高端SDD探测器的典型分辨率随峰值时间的变化。所有测试操作温度均为-25 ℃,能量为5.9 keV,使用Fe-55源照射。SDD探测器所用数据来自KETEK GmbH的公开数据[4]。

3 镀层厚度测试及分析

3.1 金属镀层结构

为了提高产品镀层的防护能力和抗腐蚀效果,越来越多的电子元器件生产厂家采用复合金属镀层的结构,以镍金复合镀层为例,其镀层结构如图6所示[5]。由于复合金属镀层的特殊性,使用X射线荧光测厚法无法对每一镀层的厚度进行区分。按照生产检验环节对镀层厚度测量的要求,需要对镀金层总厚度和镀镍层总厚度进行测量。这需要试验人员在实际测试过程中根据待测样品的情况建立能够满足要求的测试程序,并通过标准片进行校准测试,才能够得到较为准确的测试结果。

3.2 镀层厚度测试方法

工业生产中的实际样品,其金属镀层厚度各有差异,无法在测试前得到其准确厚度,因此本文采用经过计量的标准片模拟复合镀层结构进行测量,以镍金复合镀层为模拟对象。由于大部分金属外壳采用铁、铁镍或铁钴镍(可伐)作为基体材料,同时为了排除基材中的镍对镀层中的镍造成影响,选用铁的纯元素片为基材。根据常见的镍金复合镀层厚度范围,确定待测样品的镀层结构为2.1 μm Au/4.63 μm Ni/0.24 μm Au/0.91 μm Ni/Inf Fe(2.34 μm Au/5.54 μm Ni/ Inf Fe)。试验前,根据样品情况建立合适的测试程序,并用标准片进行校准测量,使测试程序处于正常状态。试验过程中,为了尽量排除其他因素对结果的影响,使用的三台X射线荧光测厚仪为同一厂家生产,除探测器外其他各项参数调整为一致,使用相同的测试程序进行试验,在相同的条件下重复测试5次。将三台仪器编号为1#(封气正比计数器)、2#(Si-PIN探测器)和3#(SDD探测器)。

图6 镀层结构示意图

3.3 测试结果及分析

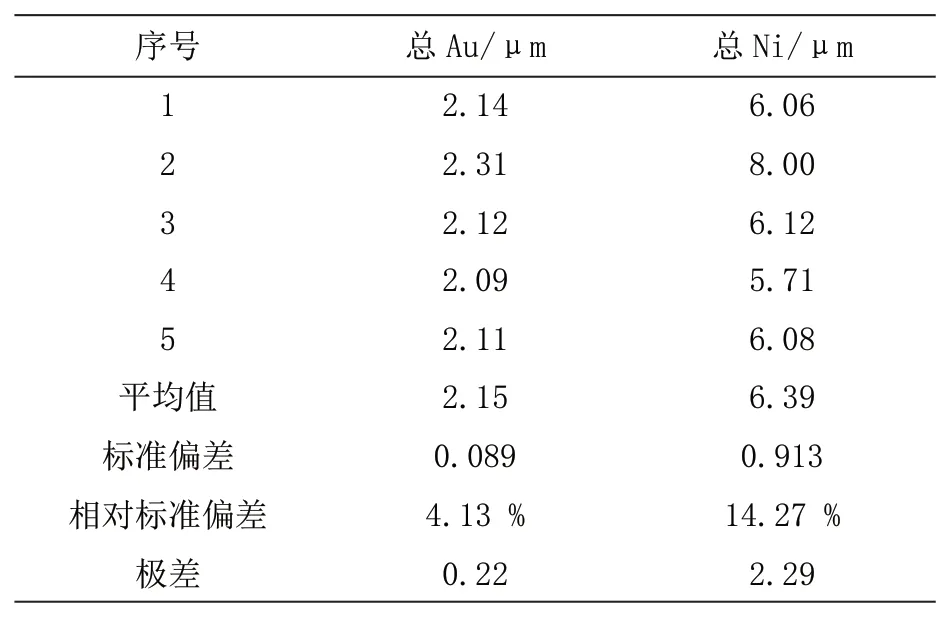

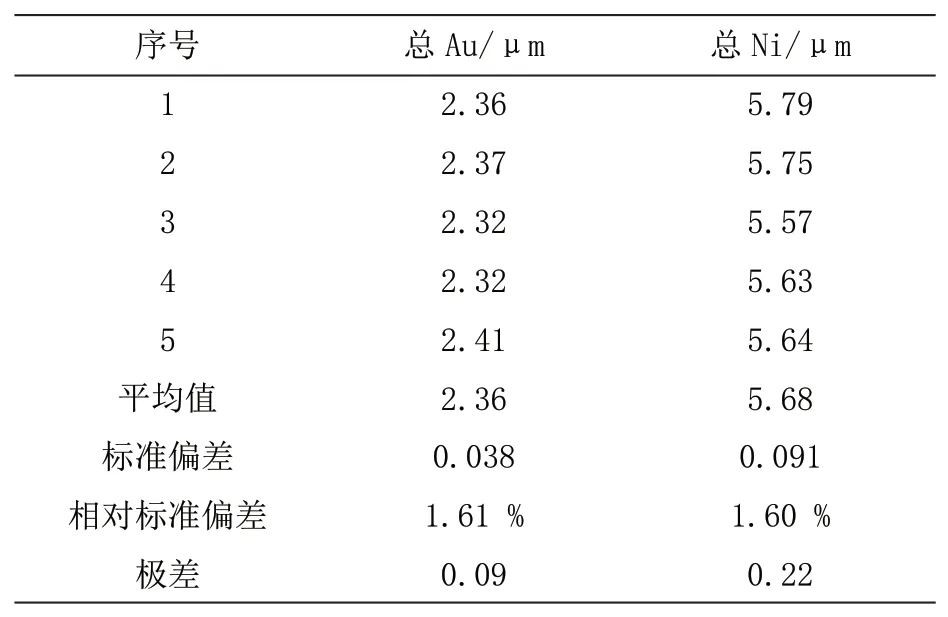

使用三台配置不同型号探测器的X射线荧光测厚仪标准片模拟的符合镀层进行测量,分别测量了其镀金层总厚度(总Au)和镀镍层总厚度(总Ni),结果分别见表2~4。测试用标准片的总Au厚度为2.34 μm,总Ni厚度为5.54 μm,分别对三组测试数据的平均值、标准偏差、相对标准偏差和极差进行了计算,从数据结果可以明显看出,相比于气态探测器(1#),固态半导体探测器(2#和3#)在测试结果的准确性和稳定性方面表现出明显的优势。同时,就固态半导体探测器而言,SDD探测器的测试结果比Si-PIN探测器更为准确和稳定,但两者之间的差异远小于与封气正比计数器之间的差异。

表2 1#测试结果

表3 2#测试结果

表4 3#测试结果

4 结论

作为X射线荧光测厚仪的重要组成部分,探测器直接影响到测厚仪的分辨率、稳定性和使用寿命。气态探测器的各方面性能均不及固态半导体探测器,不推荐使用;SDD探测器性能优于Si-PIN探测器,但在考虑成本的情况下,也可选择Si-PIN探测器,同时通过选择有效的测试程序、延长分析时间等方法来优化测试结果。