基于抑霜方法的大流量低温空气补偿换热器设计

2020-09-10李冬梅马建军

李冬梅,马建军

(中国飞机强度研究所,西安 710065)

前言

在气候实验室进行飞机发动机低温起动试验时,根据试验要求,需向环境室内补充流量高达400 kg/s的0~-55 ℃的低温气体。这些低温气体是室外空气经由换热器多级换热后生成的。当室外空气流经低温换热器时必将造成换热器表面结霜,而霜的形成会对换热器的换热性能和空气侧压降产生较大影响,当结霜达到一定程度,换热系统运行效率将大大降低,进而影响试验系统的正常工作,因此有必要进行除霜操作以保证试验持续性。

通过研究,在换热器结霜早期,霜层的形成增加了传热表面的粗糙度以及换热面积,使总换热系数呈增长趋势。随着霜层厚度δ继续增大,导热热阻也将增加,风侧阻力逐渐增大,总换热系数开始降低。这时就要开始对换热器除霜,以保持实验室温度始终处于可控状态。

通常的除霜方法有两种:抑制结霜和主动融霜。目前工程中采用的除霜方法是先停止换热器工作,再用热气或电加热对霜层融化处理。但是,发动机低温起动试验连续性要求高,试验过程不容中断,故不宜采用除霜模式。鉴于此,借鉴美国麦金利气候环境实验室发动机低温起动试验的成功经验,对空气补偿系统采用抑霜设计,控制试验过程中低温换热器表面的结霜厚度δ不大于某个值,处于合理区间,从而维持换热器的正常换热效率[1-3]。

其中抑制结霜技术有两种:①通过降低外来气流湿度和表面改性等被动手段;②利用外加电场、磁场、超声波等主动手段进行。上述方法只能推迟结霜发生的时间或减小结霜速度,并不能完全避免结霜,不适用于发动机低温起动试验超大空气流量、极端低温的使用条件。因此有必要依据气候环境实验室发动机低温起动试验的技术指标,针对性的研究一种换热器有效抑霜技术,来保持其正常的换热效率,保证试验在规定时间内能够连续进行[9]。

1 结霜厚度对换热器换热效率的影响[9,10]

当换热器表面温度低于0 ℃时,就会出现结霜现象,对蒸发器换热性能和空气侧压降产生较大影响,导致换热器传热效率下降,严重者甚至影响制冷系统运行效率。分析原因主要表现在下述方面:①在蒸发器表面大量沉积会增加热阻;②蒸发器表面结霜引起气流通道截面积缩小,阻力增大,流量减小;③霜层积聚填充了翅片和管子之间的空隙,因此减小了翅片和管子的接触热阻。

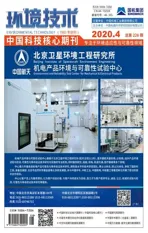

为了减少甚至消除结霜现象对系统带来的负面影响,国内外许多学者对换热器结霜现象进行了研究。Jeng-MinHuang等用数值计算的方法,研究了结霜厚度对管片式换热器换热性能的影响,得出了不同翅片间距情况下,换热器的传热率与霜层厚度的关系,如图1所示。明确指出表面结霜的管子换热性能主要受临界半径的影响,而不是表面粗糙度的影响。文中建议在管片式换热器单根管子有一半发生结霜现象时,应开始化霜,否则此时随着结霜现象的继续,换热量会大幅下降。

图1 霜层厚度对传热率的影响

2 气候实验室发动机开车试验空气补偿系统之换热器设计[4-8]

2.1 发动机开车空气补偿原理

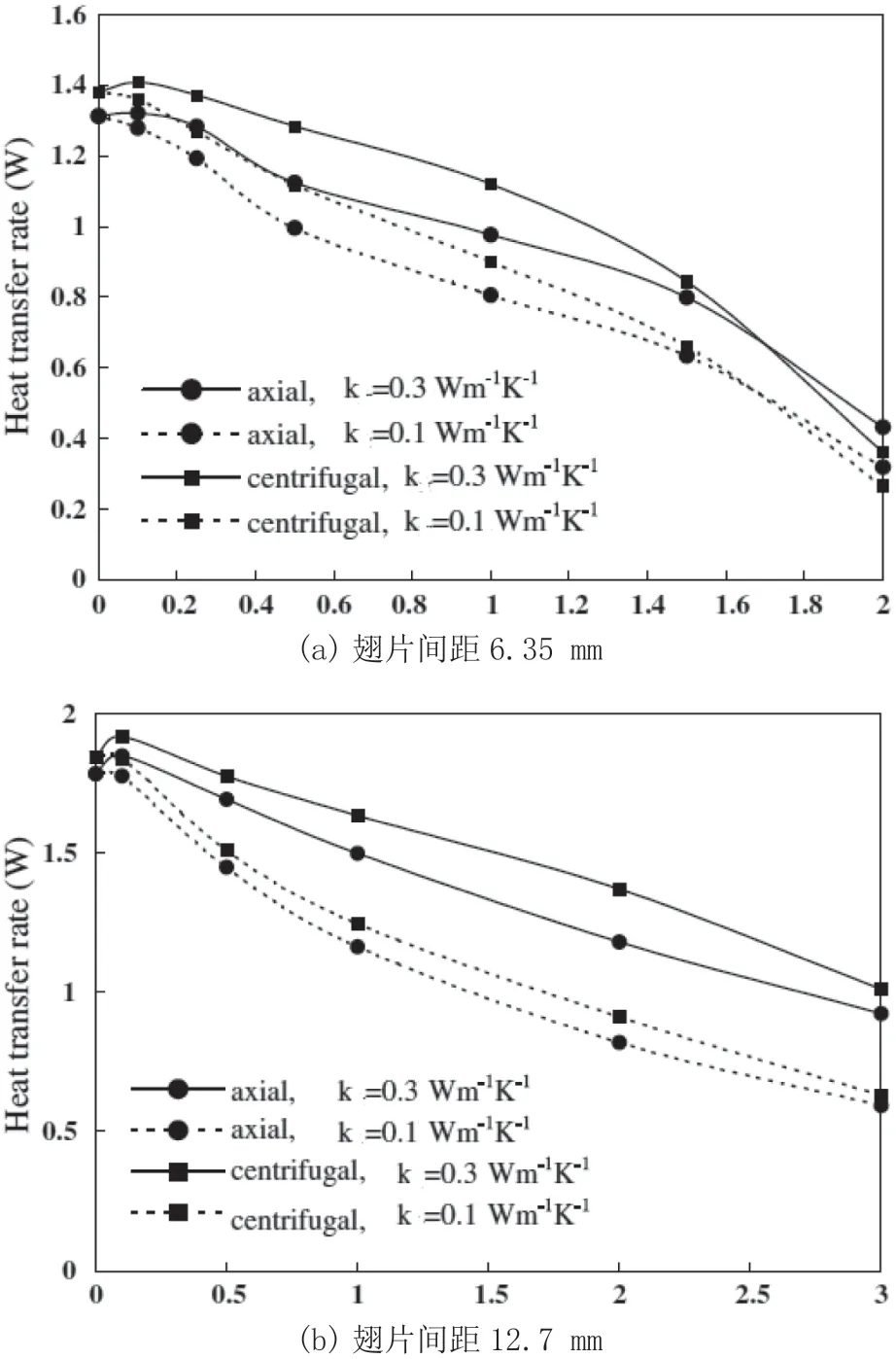

图2所示为气候实验室发动机开车大流量冷空气补偿工作原理。试验之前,根据环境温度需求,设定合理的制冷系统蒸发温度,通过初始换热将冷量交换给载冷剂,并储存在载冷剂储罐1中。当进行发动机低温起动试验时,将储罐1中的载冷剂冷量供给换热器组,与引入的大量室外空气进行冷热交换,将空气温度调节至试验所需温度后送至环境室。经过换热后的载冷剂被送回至载冷剂储罐2中,再次与制冷系统的制冷剂进行热交换,然后继续存贮在载冷剂储罐1中,供再次试验所需。

2.2 换热器组设计

美国麦金利实验室发动机低温起动试验模拟系统为了规避大量冷空气补偿带来的结霜问题,对补偿空气在热交换处理程序上进行了改进:即先采用降温除湿的方法除去空气中的大部分水蒸气,使流经低温换热器时的补偿空气露点温度足够低,绝对含湿量很小,使结霜厚度控制在合理范围内,从而保证了试验过程不会因为换热器大面积结冰而被迫中断。

参考麦金利实验室做法,根据实验室送风风道大小(5 000 m×6 000 m),如图3对空气补偿换热器组进行四级布置,并进行了设计。

设定图3中所示的一级换热器为冷凝盘管,二级换热器为结霜盘管,三级换热器为中温换热器,四级换热器为低温换热器。室外空气进入送风风道经过滤消声处理后,通过冷凝盘管进行初级预冷,使空气被处理为+6 ℃的饱和湿空气冷凝析出空气中的大量水分,降低其绝对含湿量;+6 ℃的饱和湿空气接着进入二级换热器,即结霜盘管将空气冷却至-10 ℃,再次析出空气中的水分,减小了补偿空气直接进入中、低温换热器引起换热器表面大面积结冰(霜)的可能性。其中第一级换热器可称作结冰换热器,主要作用是在低温高湿试验时使空气中的水提前凝结此换热器上,降低中温换热器、低温换热器的结冰风险,保证换热效率。

表1为各级换热器功能及其中的载冷介质。试验室在做-25 ℃以上的发动机开车试验时,采用载冷剂LM-8与制冷剂换热进行蓄冷。在试验开始时,载冷剂被送入空气补偿单元前三级换热器与补偿空气进行冷热交换,处理补偿空气到试验要求温度。当试验环境在-25~-55℃之间时,制冷系统低温级启动,低温级制冷系统将低温载冷剂二氯甲烷温度降至设计温度,并将其储存在储罐中。试验开始时,蓄冷的载冷剂被泵入空气补偿单元第四级换热器与补偿空气进行冷热交换,将补偿空气温度处理到试验要求温度,然后通过送风管道送入环境室。

图2 发动机低温起动空气补偿工作原理

图3 发动机低温起动试验空气补偿流程图

表1 各级换热器功能

2.2.1 冷空气补偿技术要求

空气补偿系统用于为在密闭的环境室内,发动机瞬态或稳态运行时提供所需的满足试验温度的冷空气,以维持环境室内外的设计压差并保证环境室内恒定的温度,从而保证发动机开车试验的持续性、有效性与安全性。要求:

1)空气补偿量:总风量最大400 kg/s,每条风道最大80 kg/s;

2)补偿空气温度范围:-55~0 ℃;

3)压降:≤2 000 Pa;

4)空气补偿持续时间:8 h 3次,每次持续20 min。

2.2.2 换热器换热面积确定

由于室外空气中不可避免地存在水分,蒸发温度低于0 ℃时,换热器管路和翅片上将十分容易结霜。一般热泵机组换热器表面霜层生长可分为初始阶段、减速生长段及加速生长段三个阶段,三个阶段的霜层形态并不相同。结霜初期先是形成霜粒,管壁表面粗糙度增大,使传热面积增大,气流扰动增强,传热系数呈现逐渐增大趋势。随着霜层逐渐增厚,热阻随之增大,传热系数开始逐渐减小,导致换热效率快速降低。当霜层厚度达到一定程度时,将带来一系列的问题。

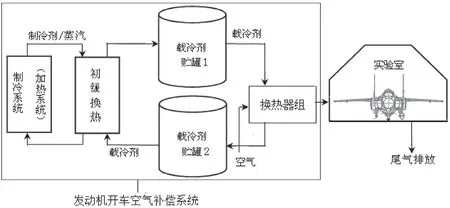

据研究测量结果,在一定的霜层范围内,霜层厚度每增加1mm可能导致蒸发温度下降0.5 ℃(见图4),而蒸发温度的降低会使COP迅速下降。表明当霜层厚度超过1 mm时,换热器的换热效率急剧下降,故各级换热器的结霜厚度在试验期间应控制在1 mm以内[11]。

设定发动机低温起动试验空气补偿每个风道最大补气量M空气=80 kg/s,最低处理空气温度为-55 ℃,外界空气分别经过四级换热器逐级降温,降温处理后的空气均为饱和空气。

经过一级换热器将空气温度处理至+6 ℃,相对湿度为φ1=100 %,根据空气焓湿图查得此时空气的含湿量d1=5.87 g/kg。二级换热器为结霜盘管,处理+6 ℃空气到-10 ℃。-10 ℃空气相对湿度φ2=100 %,含湿量d2=1.62 g/kg。按发动机开车试验空气补偿单元最长补气时间t=20 min计算,经二级换热器空气中结霜水的质量为:

根据换热器结霜厚度对换热器换热效率影响关系,当结霜厚度超过1 mm时,换热器的换热效率将急剧下降,最高可达25 %。假设二级换热器结霜盘管在20 min补气中表面结霜厚度均匀分布于盘管表面。由于换热器结冰过程迎风面的霜层厚度远大于被风面(见图6),故结冰厚度取δ≤0.5 mm(留有50 %的结霜厚度余量),可得出所需设计盘管的换热总表面面积A,该温度下霜的密度ρ=110 kg/m3[12],可得:

2.2.3 中、低温换热器结冰厚度校核

按照二级换热器的换热面积对中、低温换热器的结冰厚度进行校核。

三级(中温)换热器处理-10.3 ℃空气到-25.8 ℃,-10.3 ℃空气相对湿度φ=100 %,含湿量d=1.62 g/kg,-25.8 ℃空气相对湿度φ=100 %,含湿量d=0.394 g/kg,得出结冰厚度d=0.125 mm;

四级(低温)换热器处理-25.8 ℃空气到-55.1 ℃,-55.1 ℃空气相对湿度φ=100 %,含湿量d=0.015 g/kg,计算可得:

四级换热器的结冰厚度d=0.048 mm。

由此看出,中、低温换热器结霜(冰)厚度远小于0.5 mm,不会影响换热效率。

2.2.4 换热器结霜试验[13-15]

针对换热器结霜形式、结霜时间、融霜方法搭建试验平台进行研究。实验平台主要由试验箱、风机、变频器、加湿器、进风口均流网、空气流量计、温湿度传感器、压差变送器、流量计、数据采用系统等部件组成,详见图5。

图4 蒸发温度随霜层厚度的变化情况

图5 换热器结冰融霜试验平台

换热器布置在实验箱体内,材质为铜管铝翅片,铜管外直径16.6 mm,翅片厚度0.3 mm。共有三组,每组10排,尺寸是: 24 mm/3排 +12 mm/3排+8 mm/4排,迎风面尺寸为1 200 mm×800 mm。

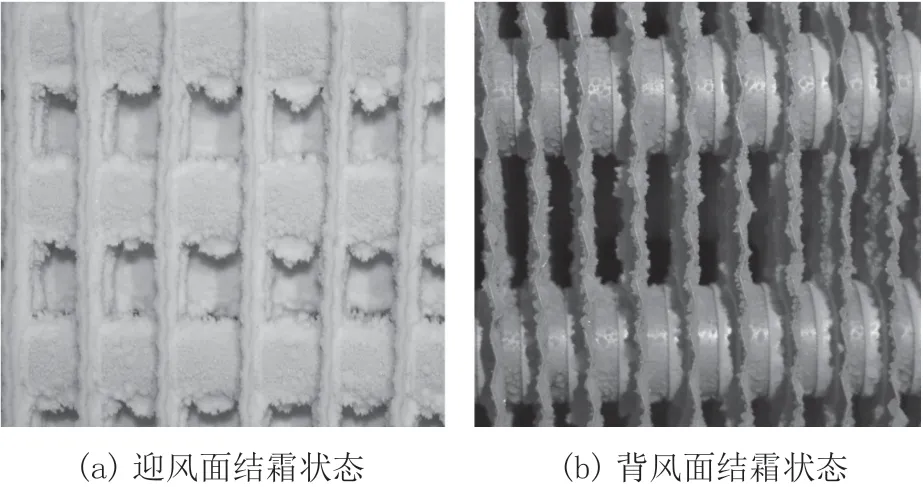

试验过程:制冷系统及载冷载热系统开始工作,在实验箱内空气温度达到-5 ℃时,开始朝换热器喷蒸汽进行结冰,30 min后,换热器两侧压差达到了300 Pa,关闭风机。稍后开启舱门,查看结冰状态。见图6。

试验结果:如图6所示,第一排翅片已结满了霜,第二排翅片结了很少量的霜,第三排翅片未见结霜。换热器的迎风面结霜明显,霜质松软均匀,利用游标卡尺测得迎风面霜层厚度约0.9 mm;背风面也出现结霜现象,但是霜层厚度较薄。

图6 换热器结霜状态

由此得出变片距结霜换热器能够有效对来流空气预除湿,提前结霜,从而降低后续主换热器的结冰风险,保证换热性能。

2.2.5 换热器组设计

依据上述计算得到的空气补偿换热器所需换热面积,综合考虑换热器的工作环境和风道内的安装维护需求,对换热器组各级换热器参数进行了设计。每级换热器由4个相同的三层翅片管组成,材质为钢管铝翅片,翅片厚度0.285 mm;肋管材料为304钢,外径15 mm。详细参数见表2。

表2 发动机低温起动试验空气补偿单元换热器参数

3 结论

通过分析计算,设计了一种能够有效抑制换热器结霜的间接式制冷换热器,可保证气候实验室内飞机发动机低温起动试验全过程始终维持高效换热。该方案解决了试验时,由于室外大量的高湿度空气经过低温换热器而导致换热器表面积大量结霜,可能出现的试验中止现象,从而可以满足试验过程的连续性要求,为气候实验室建设大冷量空气补偿系统提供了设计依据。