铝合金脱氧槽液的回收再利用技术研究

2020-09-10乔永莲罗永亮董宇周石磊

乔永莲,罗永亮,董宇,周石磊

(沈阳飞机工业(集团)有限公司,沈阳 110086)

引言

铝合金因具有密度小、比强度高、耐蚀性和成型性好、成本低等一系列优势而在航空、航天等工业有着广泛的应用前景及不可替代的地位[1]。

铬酸阳极化是铝合金加工过程中一种重要的、不可缺少的关键技术。然而,铝合金工件在铬酸阳极化加工之前必须经脱氧工艺从而提高铬酸阳极化加工质量。铝合金脱氧工艺所使用的溶液主要由铬酐、硝酸和少量氢氟酸组成,脱氧液在使用一段时间后,其中的Cr6+、HNO3和HF浓度逐渐降低,而处理后产生的Al3+、Cu2+等金属阳离子的浓度逐渐增加。当槽液中的Al3+和Cu2+的浓度分别高于17 g/L和300 ppm时,槽液报废。

目前,航空工业上常采用间歇排放法处理报废脱氧槽液,这不仅降低了企业生产效率,增加了生产成本,还浪费了大量酸液以及造成生产间断,且脱氧槽液中含有大量的重金属离子(如Cr3+、Cr6+、Cu2+),若不经处理直接将其排放会对环境造成一定的污染。因此,研究脱氧槽液的资源化利用技术具有十分重要的意义。

近年来,随着我国经济的高速发展,环境保护力度的不断加大,对重污染行业严格实行总量控制政策,且国家环保提倡清洁生产工艺和循环经济政策,以减少生产工艺的单位耗水量,降低企业的生产成本。因此,如何降低铝合金脱氧液中Al3+和Cu2+的浓度,使报废脱氧液能够回收利用已经成为航空工业面临的重要及热点问题。目前,工业含铝废水的处理方法主要有化学沉淀法,膜分离法,离子交换法等。

化学沉淀法是向废水中加入某些化学试剂,使之与废水中的铝离子发生化学反应,形成沉淀,然后进行固液分离,从而去除污染物质。晋日亚等[2]以氢氧化钠作为沉淀剂处理含铝废水,处理后的废水中铝离子浓度为11.5 mg/L,达到相关处理水水质要求。

膜分离法是一种新型废水处理技术,利用具有选择性的高分子半透膜使溶液中的某些物质分开而达到分离的目的。膜分离法处理废水的机理是利用杂质粒径与水分子粒径不同,对污染物质进行分离。膜分离技术具有能耗低,操作比较安全等优点,因此在未来废水处理过程中会有很广的发展前景[3]。但是工业废水往往含有酸、碱、油等物质,处理条件比较苛刻,导致膜易污染、堵塞和透过率比较低等。段谟华等[4]采用“预处理+超滤+反渗透”的工艺处理含铝废水,通过改进工艺、调整参数,延长了清洗周期,同时降低运行费用,达到预期效果。

离子交换法的原理是利用树脂交换剂所携带的离子和需要处理的污水中的杂质离子发生交换反应,除去废水中的杂质离子。离子交换法的优点是去除效率高,价格低、设备简单,并且能够循环使用,便于工业生产。

综上分析,离子交换法作为处理工业废水最普遍的技术,具有成本较低、设备简单、分离效率高等优点。并且,离子交换树脂不溶于一般的酸、碱溶液及许多有机溶剂。此外,由于离子交换反应是可逆的,因此离子交换树脂可以通过交换和再生处理反复使用。实际上,离子交换法在处理含铬废水方面显示出巨大的应用前景,成为处理含铬废水的有效方法之一。因此,为延长铝合金脱氧槽液的使用寿命,本项目拟采用离子交换法处理报废铝合金脱氧槽液,降低其中的Al3+和Cu2+等杂质离子浓度,延长槽液使用寿命、降低企业生产成本。

针对铝合金脱氧槽液中杂质阳离子(Al3+和 Cu2+等)浓度超标而导致的槽液报废问题,本课题采用阳离子交换法降低废液中杂质阳离子浓度。比较静态实验和动态循环吸附实验的吸附效果,研究反应时间、反应温度、搅拌速率以及树脂用量等对阳离子吸附的影响,同时考察树脂的再生以及循环利用性能,并结合自主研发和制造的废液杂质离子含量在线分析与监测装置,开发了铝合金废液再生利用工艺系统。

1 树脂交换原理及其选择

离子交换树脂的单元结构由不溶性的三维空间网状骨架,连接在骨架上的活性基团和活性基团所带的相反电荷的可交换离子这三部分组成。离子交换树脂的溶解性不是很好,在一般的酸、碱和有机溶剂中都不溶解。连接在离子交换树脂三维骨架上的固定不变的功能基能离解出可交换的离子,在水溶液中,可以自由移动并扩散到溶液中。同时,溶液中同类型的离子也能扩散到整个树脂内部,从而这两种离子利用它们的浓度差为推动力进行离子交换,其浓度差越大,交换速度也就越快;由于树脂上的各种功能基团对离子的结合力不同,所以可以在不同的控制条件下交换出不同的离子。由于含铬槽液为强酸性,所以选择强酸性离子交换树脂来降低铝合金脱氧废液的杂质阳离子(Al3+和Cu2+等)的浓度。出于安全考虑,本文选择市售的钠型阳离子交换树脂,将其与一定浓度的HNO3溶液混合,树脂上Na+就与溶液中的H+进行交换,使功能基上的离解离子由Na+变成了H+。

2 实验内容

2.1 反应时间对铝去除率的影响

在搅拌速率为300 r/min,温度为室温的条件下,研究反应时间对脱氧槽液中铝离子的去除率影响(初始Al3+离子浓度为16.82 g/L)。室温条件下,称取树脂的质量为90 g,量取100 mL脱氧槽废液置于烧杯中,将树脂放在含有脱氧槽废液的烧杯中,在磁力搅拌器的搅拌下反应30 min,在搅拌过程中,每隔5 min取样分析溶液的Al3+浓度。反应时间对铝离子去除率的影响如表1所示。

反应时间对铝离子去除率的影响如图1所示。由图可见,反应时间10 min后,铝离子浓度变化不大,稳定在6.5~6.6 g/L,说明在该反应时间后离子交换反应已接近平衡,故选取最佳反应时间为10 min。

表1 反应时间对铝离子去除率的影响

图1 反应时间对铝离子去除率的影响

2.2 温度对铝去除率的影响

本实验主要测定温度对树脂吸附铝离子的影响,具体实验操作如下:反应时间为10 min,搅拌速率为300 r/min。量取100 mL 脱氧槽废液置于250 mL 烧杯中,称取90 g树脂(已转换为H型的阳离子交换树脂)倒入烧杯中,分别在10 ℃、20 ℃、30 ℃、40 ℃、50 ℃、和60 ℃的条件下用磁力搅拌器搅拌,每次的反应时间均为10 min。温度对树脂吸附脱氧槽废液中铝离子的影响情况如表2所示。

温度对铝离子去除率的影响如图2所示。由图可见,铝的去除率在温度小于40 ℃时随温度的上升而略有上升。当温度大于40 ℃时,铝去除率随温度的上升而下降。因为离子交换反应交换需要一定的能量,温度上升有利于提高液膜扩散速度和颗粒内扩散速度,有利于树脂和溶液的传质过程。如果温度过高,反而会破坏树脂的结构,树脂的效率下降。综合考虑,选取室温为最佳吸附温度。

表2 温度对铝离子去除率的影响

图2 温度对铝离子去除率的影响

2.3 搅拌速率对铝去除率的影响

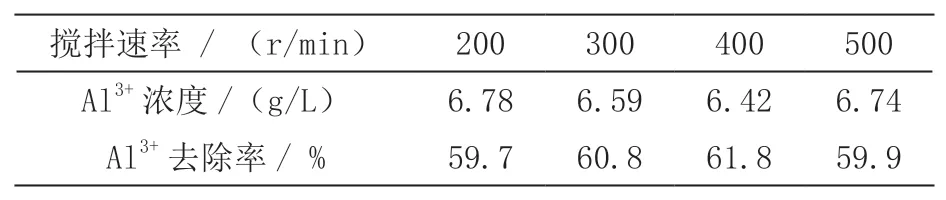

本实验主要研究搅拌速率对铝去除率的影响,具体实验操作如下:称取90 g预处理的树脂,置于含有100 mL 脱氧槽废液的烧杯中,在室温条件下,分别在200 r/min、300 r/min、400 r/min、500 r/min 下搅拌反应5 min。分析溶液中铝离子的浓度。搅拌速率对铝去除率影响如表3所示。

搅拌速率对铝去除率影响如图3所示,由图可见,搅拌速度增大可以减少液膜厚度,缩短扩散时间,提高离子交换反应速率。当搅拌速率过于猛烈,树脂会相互碰撞、摩擦,部分树脂的结构就会被破坏,树脂的成本会上升。综合考虑,搅拌速度取400 r/min比较合适。根据离子交换工程知识,若搅拌速率对树脂吸附金属离子的速率没有影响,则该吸附过程属于颗粒内扩散控制过程,反之属于液膜扩散控制过程。因此,改转型后的H型阳离子交换树脂树脂吸附脱氧槽液中的铝离子的行为属于液膜扩散控制过程。

表3 搅拌速率对铝离子去除率的影响

图3 搅拌速度对铝离子去除率的影响

2.4 树脂用量对铝离子交换速率的影响

本实验主要研究树脂用量对铝去除率以及树脂交换量的影响。具体操作如下:量取100 mL脱氧槽废液置于500 mL 烧杯中,用天平分别称量40 g、50 g、70 g、90 g、110 g、130 g预处理过的树脂置于烧杯中,反应时间为10 min、温度为室温、搅拌速率为400 r/min,反应结束后,将酸和树脂分离,分析回收液中铝的含量。树脂用量对脱氧槽液中铝离子去除率的影响见表4。

树脂用量对铝离子去除率的影响如图4所示。由图可见,增加树脂的量可以去除报废脱氧槽液中更多的铝,但是树脂的效率会降低,即树脂交换容量会降低。考虑到经济成本及本项目的技术指标,故可用70 g 树脂处理100 mL废脱氧槽液,以满足项目技术指标要求。

表4 树脂用量对铝离子去除率的影响

图4 树脂用量对铝离子去除率的影响

2.5 非连续动态循环吸附实验

如图5所示,将15 kg阳离子交换树脂加入到离子交换柱中,同时取20 kg Al3+浓度为16.82 g/L的报废脱氧槽液,用泵加入到非连续动态装置中。压缩空气进行搅拌,反应1 h后测量其中的Al3+浓度。结果显示,Al3+浓度为7.8 g/L,满足技术指标中的要求。因此,通过阳离子交换法可以有效地降低报废脱氧槽液中的Al3+浓度,延长脱氧槽液的使用寿命。

2.6 中试试验

取500 kg浓度为14.2 g/L的报废脱氧槽液,加入400 kg的阳离子交换树脂,压缩空气进行搅拌,反应2 h后测量其中的Al3+浓度。结果显示,Al3+浓度为9.2 g/L,满足技术指标要求。因此,通过阳离子交换法可有效地降低报废脱氧槽液中的Al3+浓度,延长脱氧槽液的使用寿命。

2.7 树脂的静态再生及循环性能

离子交换反应是平衡可逆的,故离子交换树脂可再生、循环利用。树脂上的氢离子与报废脱氧槽液中的铝离子进行交换反应后,树脂就失去了交换能力,需要将其再生。为避免影响产品质量,考虑到脱氧槽液中含有一定量的硝酸,因此,采用硝酸作为再生剂来确定树脂再生的静态工艺条件以及循环性能。

2.7.1 树脂的静态再生

取 50 g预处理(已转型为H型阳离子交换树脂)的干树脂,放入250 mL容量瓶,加入100 mL脱氧槽废液,室温下搅拌(400 r/min) 10 min,测定吸附后铝离子的浓度。倒掉废酸液,用去离子水冲洗树脂至中性,加入100 mL的15 %的硝酸,树脂再生,每隔一段时间测定再生液中铝离子的浓度,铝离子浓度及其解吸率如表5所示。

采用100 mL质量分数15 %的硝酸作为再生液,一次性解吸50 g吸附后的树脂时,铝的解析率达到了88 %左右,而铝的解吸率在15 min后基本没有变化,故再生时间为可选择为l5 min。

2.7.2 树脂的循环性能

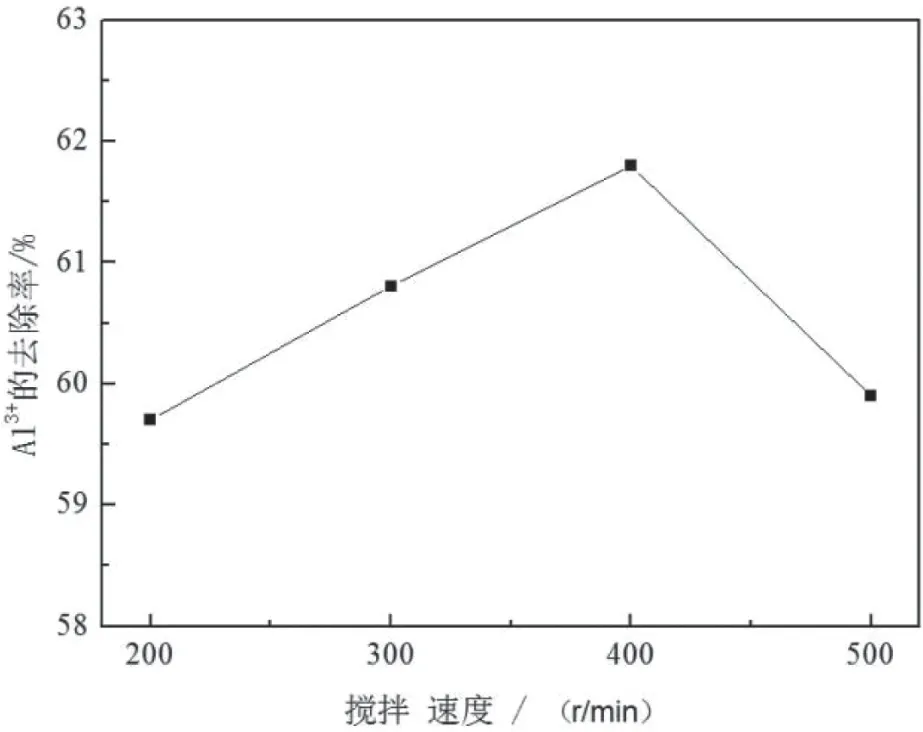

取 10 kg预处理(已转型为H型阳离子交换树脂)的干树脂,放入指定容器中,加入10 L脱氧槽废液,室温下压缩空气搅拌15 min,测定吸附后铝离子的浓度。倒掉废酸液,用去离子水冲洗树脂至中性,加入2 L的68 %的硝酸再生15 min。倒掉再生溶液,用去离子水冲洗树脂至中性,在相同条件下重新加入10 L脱氧槽废液进行处理。重复再生以及再处理步骤,测定树脂的循环使用性能。每次再生处理后的铝离子浓度如表6所示。

由表6可以看出,在第三次循环之后,废槽液中铝离子的浓度能降低到10.61 g/L,循环后的树脂仍具有一定的吸附性能。随着循环次数的增加,铝离子的去除率在不断降低,主要是由于在树脂的再生过程中,都会损失一定的离子交换能力。故此树脂的循环利用次数在2~3次。

3 回收再利用系统的构建

回收再利用系统由在线监测系统、离子交换系统、树脂再生系统三部分构成,如图6所示。在线监测系统主要是自动检测槽液中Cu2+、Fe3+离子浓度,当Cu2+浓度超过200 mg/L或Al3+浓度超过15 g/L 后自动启动离子交换系统。离子交换系统采用树脂与50%的废槽液进行离子交换,树脂中的H+被废液中的Al3+、Cu2+和Fe3+等阳离子置换,使出液Al3+浓度低于10 g/L以下。树脂再生系统中的硝酸溶液用来再生饱和的离子交换树脂,使其恢复去除废液中阳离子的能力。

该系统已经在我单位投入生产使用近两年,并在多个重点型号飞机零件制造中得到了应用,有效的提高了产品质量,保证了产品按期交付,大大提高了生产效率,为公司解约了大量的生产运营成本。

图5 非连续动态循环吸附实验装置

表5 不同再生时间铝的解吸率

表6 循环次数对铝离子去除率的影响

图6 含铬废槽液回收再利用系统

4 结论

1)通过考察反应时间、反应温度、搅拌速率以及树脂用量等因素对阳离子吸附效果的影响,证明了市售的强酸性树脂具备对脱氧废槽液进行铝离子去除的性能,同时得到静态实验下的最佳工艺参数,此条件下的铝离子去除率可以达到60 %左右。

2)通过对非连续动态循环吸附实验以及中试试验阳离子吸附性能的比较发现,吸附效果随实验级别的放大有一定的下降,但仍能满足技术要求:用400 kg的阳离子交换树脂处理500 kg Al3+浓度为14.2 g/L的报废脱氧槽液,Al3+浓度可下降到9.2 g/L。

3)通过树脂的静态再生及循环性能测试发现,用硝酸对树脂进行再生处理,再生效率可以达到88%左右。同时用10 kg树脂处理10 L的含铬废槽液,经过3次循环后,含铬废槽液铝离子的浓度由原来的16.82 g/L降低到10.61 g/L。

4)通过自主研发的回收再利用系统,实现废液中铜离子含量的在线分析与监测,保证脱氧处理与槽液再生可以自动连续运行。