光伏组件可调节式夹具设计及试验研究

2020-09-10马潇李松丽张文博谢磊雷陈苏声

马潇,李松丽,张文博,谢磊雷,陈苏声

(1.上海市质量监督检验技术研究院,上海 201114;2.国家智能电网分布式电源装备质量监督检验中心(上海),上海 201114)

引言

光伏组件工作在自然环境下,除了经受强紫外、高温高湿亦或者干热沙尘等环境的影响,同时也不可避免的经受阵风、雨、雪的考验,因此光伏组件的抗载荷能力也尤为关键[1]。随着光伏技术的发展,现阶段所生产的光伏组件设计寿命普遍为25年以上。然而,电池片破损与隐裂所造成的光伏组件失效的情况较为常见[2,3]。

为了模拟光伏组件在电站工作环境所经受的阵风、降雨等天气条件,考查其在这类条件下的可靠性与耐久性,测试光伏组件载荷设计是否满足IEC标准要求,因此机械载荷测试的准确性尤为重要。随着光伏产业及光伏组件技术的发展,不同类型的高效光伏组件应运而生,光伏组件的尺寸规格多种多样,组件面积日益增大,光伏组件的安装孔的数量及位置随之变化,组件的边框厚度也存在不同尺寸,这一系列变化势必对测试设备的匹配度、可调整型、灵活性等提出更高的要求。因此在不改变原有机械载荷试验机的基础上实现组件的安装,既能够节省成本又能保证组件与设备的匹配度、最终保证测试结果的可靠性是亟待解决的问题。

本文设计了一种光伏组件机械载荷测试安装夹具,该夹具结构简单,由盖板、底座、紧固件螺栓所组成,这种分体式结构不仅便于安装,而且尺寸可调,能够适用于不同尺寸的光伏组件测试,不用更换测试设备,极大地节约了设备成本。同时本文利用该夹具对不同版型的光伏组件进行静态机械载荷试验,分析了组件电池破损对于发电性能的影响,为光伏组件可靠性的提升提供了数据参考。

1 设计与说明

1.1 设计内容

本设计的目的在于定制一种用于光伏组件机械载荷测试的安装夹具,以此实现不同尺寸的光伏组件与测试设备优异的匹配度与灵活的可调整性,从而保证测试结果的可靠性。为实现上述设计目的,本设计所述用于光伏组件机械载荷测试的安装夹具由盖板、凸字形底座与方形垫块构成。图1为该夹具的设计图。其中盖板与凸字形底座中心均有内螺纹的通孔,二者可通过螺栓连接以此来安装光伏组件。其次,凸字形底座的右侧有内螺纹的通孔,可通过六角螺栓将底座固定在机械载荷试验机的金属框架上,以此模拟光伏电站现场对于光伏组件的安装。

该夹具对光伏组件的安装方式类似于压块安装,具体安装方式如下:首先,用六角螺栓(2)(指代图1中标注的序号,下同)将凸字形底座(1)紧固于机械载荷设备上的金属框架,以此连接测试设备与该安装夹具。然后,将光伏组件沿长边框安装孔位置放置于凸字形底座(1)左侧直角处。最后,通过六角螺栓(4)可将凸字形底座(1)与盖板(3)固定,以实现模拟安装。此外,当被测组件边框平行于背板一侧较宽时,可将方形垫块(5)平行放置于凸字形底座(1)的左侧,从而可以增长底座便于样品稳固地安装。

1.2 设计说明

设计这样盖板与底座分体式的夹具,它具有以下有益之处:通过螺栓调节盖板与凸字形底座左侧之间的距离,以适应不同边框尺寸的光伏组件,从而实现不改变现有设备、仅使用一套夹具就能够完成不同尺寸的光伏组件机械载荷测试。因此本设计能够实现不同尺寸的光伏组件与测试设备优异的匹配度、灵活性,既能够很好地实现测试目的,实现光伏组件的可靠安装,保证机械载荷的测试的准确性,同时节省了设备开发与采购成本。

图1 光伏组件机械载荷测试的安装夹具的设计图

2 试验研究

2.1 机械载荷试验

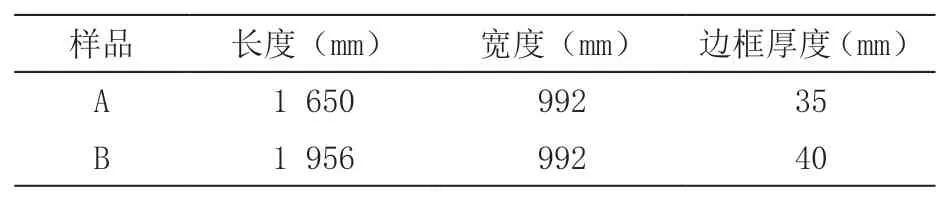

为了验证上述设计的可行性与可靠性,本文参照IEC 61215-2:2016标准中静态机械载荷(ML)测试要求进行试验研究。试验样品是某厂家生产的两块不同版型的单晶硅光伏组件,样品A、B的版型分别为60片、72片,其电池片边长均为15.6 cm,组件的尺寸见表1所示。

静态机械载荷测试前对两块样品进行以下初始测试:外观检查、标准测试条件(STC)下的性能、电致发光(EL)缺陷检测,以确定样品的初始状态。然后参照IEC 61215-2:2016标准[4],使用根据本设计所加工成的不锈钢材质夹具将分别以八点安装方式,依次将两块被测样品安装至试验机上进行静态机械载荷试验。本试验机通过气囊作为施力物体,对样品的正反面各进行3次试验,试验参数为:2 400 Pa压力值,每次试验持续1 h。

表1 被测样品的尺寸信息表

2.2 分析与讨论

图2和图3分别为样品A和样品B静态机械载荷试验前后的EL照片。通过对比两幅图中测试结果可以看出,静态机械载荷试验后样品A和样品B的电池片均出现了5片破碎,而光伏组件的外观检查并未发现明显缺陷,这说明由于试验所采用的外加应力对脆性的电池片造成了损伤。同时,证明本设计的测试安装夹具拥有广泛的适用性与测试可靠性。

本文参考Claudia等人[5]提出了光伏组件机械载荷“破损因子d”的概念,可以直观体现本次试验后光伏组件的破损程度。通过统计,本次样品A和样品B破损情况如表2所示,根据单电池片破损面积来定义了权重破损因子Wi,进而通过公式(1)计算光伏组件的破损因子d。根据表2中统计数据,计算得到两块样品的破损因子分别为1.6 %和0.8 %。

图2 样品A静态机械载荷试验前后EL照片

图3 样品B静态机械载荷试验前后EL照片

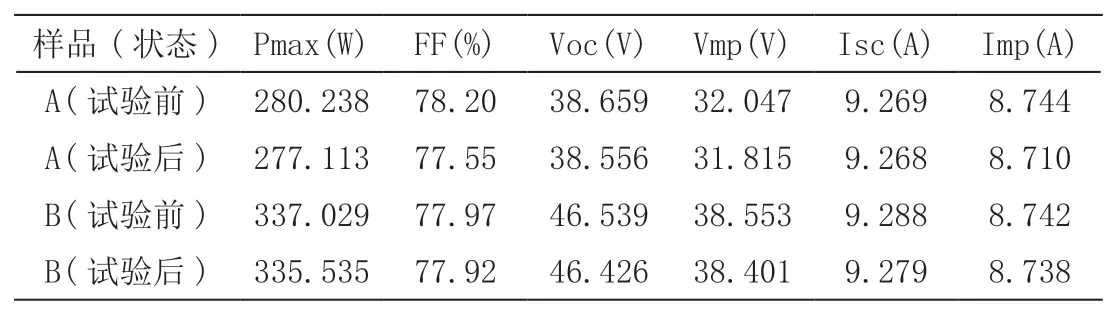

同时,通过STC下的性能测试分别对比两块光伏组件静态机械载荷试验前后的电性能,如表3所示。样品A静态机械载荷试验前后的最大功率值分别为280.238 W和277.113 W,衰减率为1.12 %;而样品B静态机械载荷试验前后的最大功率值分别为337.029 W和335.535 W,衰减率为0.44 %。而且,样品A和样品B的填充因子(FF%)的衰减率分别为0.84 %和0.10 %,其降低程度与组件功率的衰减情况呈现相同的趋势。

表2 权重破损因子Wi及样品A和B的破损电池片数量统计表

表3 样品A和B机械载荷试验前后的电性能对比

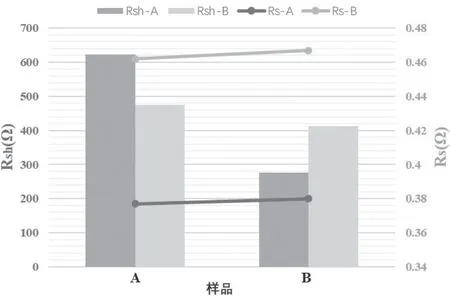

与此同时,为了研究破损造成组件电性能衰减的内在原因,我们对光伏组件其他电性能参数进行分析。通过对比寄生电阻结果我们发现,静态载荷试验后组件的串联电阻(Rs)呈现略微增大趋势(如图4所示),因而引起组件短路电流(Isc)减小[6-8]。此外,并联电阻(Rsh)呈现显著减小趋势,这可能是导致开路电压(Voc)与填充因子(FF)降低的原因[9,10]。综合以上试验结果可以发现,两块组件的衰减率正比于它们的破损因子,即证明了破损程度直接影响其发电性能,破损程度越大使得组件发电性能衰减越大。而造成光伏组件发电性能衰减的内在原因可能是组件破损造成串联电阻增大与并联电阻减小。

图4 两个样品机械载荷试验前后串/并联电阻(Rs / Rsh)变化图

3 结论

本设计所制成的光伏组件机械载荷可调节式安装夹具拥有良好的匹配度与灵活性,能够实现光伏组件机械载荷测试过程中不同版型样品的可靠安装。同时,静态机械载荷试验结果表明,光伏组件的破损因子反应了其破损程度。破损因子越大,最大功率衰减率和填充因子的衰减率越大。而组件破损造成其内部电阻的变化可能是发电性能衰减的内在原因。本设计不仅对于光伏组件测试为提质降本提供借鉴之处,而且对光伏组件生产与光伏电站运维提供了数据支持。