一种高低温度场下星上活动部件寿命评估方法

2020-09-10韩慧超代永德石士进栾家辉朱兴高

韩慧超,代永德,石士进,栾家辉,朱兴高

(中国航天标准化与产品保证研究院,北京 100071)

前言

二维指向机构是卫星上关键活动部件之一,轴承组件是影响二维指向机构寿命的薄弱环节,为考核指向机构在空间环境下的适应性,型号研制中安排了高低温热循环试验项目,主要考核指向机构在真空高、低温以及温度交变环境下的工作性能,然而,目前工程研制中缺乏高低温度场下进行活动部件寿命评估的理论依据和方法,本论文从产品温度交变试验方案设计出发,通过热循环应力下加速模型研究,给出活动部件寿命评估方法示例[1]。

1 温度交变试验方案

温度交变试验的主要目的如下:①对指向机构进行加速寿命试验(5年),并在模拟的在轨热环境中,考核指向机构的工作性能;②考核指向机构在真空高、低温以及温度交变环境下的工作性能。

试验通过控制整个指向机构上的加热功率使其温度循环波动,在温度交变的各阶段进行指向机构的转动性能测试。通过增大或减小加热功率调节升温和降温的速率。考虑工况如下:

1)工况1:

①温度交变分为四个阶段:升温、高温保持、降温、低温保持;

②进行8个周期的温度循环(暂定);

③温度交变范围为-20~70 ℃;

④升降温速率为2 ℃/10 min。

指向机构试件的高低温开关机试验先从高温工况开始,达到高温工况后保温30 min;

部件开始降温,降温速率2 ℃/10 min,测试降温速率对指向机构可靠性影响;

达到低温工况后,保温30 min;

部件开始升温,升温速率1 ℃/10 min,测试升温速率对指向机构可靠性影响。

2)工况2:测试流程为工况1类同,升温、降温速率改变为5 ℃/10 min,研究不同速率对机构可靠性的影响。

3)工况3:测试流程为工况1类同,升温、降温速率改变为10 ℃/10 min,研究不同速率对机构可靠性的影响。

2 关于热循环应力下的加速模型

根据研究,热循环应力可能导致活动部件发生某些失效,特别是温度循环导致材料热变形(膨胀或收缩)引入的机械应力,在实际高低温交变试验过程中,可以采用通过提高热循环频率或振幅(提高机械应力)来达到加速产品热循环失效模式的方式[2]。

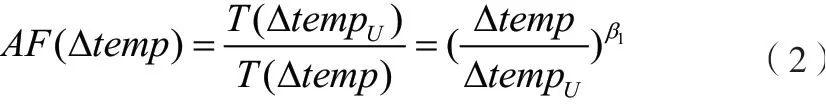

针对活动部件温度交变试验和产品失效机理,认为采用温度循环应力作为加速应力来评估产品特征寿命的Coffin-Masson模型比较合适(Accelerated Testing Statistical Models,Test Plans,and Data Analysis,Nelson 1990)。Coffin-Masson模型遵循逆幂律关系是最常用的热循环应力加速模型,它将产品失效前的循环次数(即寿命特征参数)表述如下,随着应力值的增加,其寿命特征参数呈幂指数下降。

式中:

Δtemp—代表热循环温度变化范围;

δ—特定材料的比例常数

β—2。

该模型表述了温变范围对热疲劳寿命及失效分布造成的影响,Nelson (1990,page 86)提到对于一般金属而言,

令T为热循环随机失效数(寿命特征参数),则热循环加速应力下的加速因子AF表述为:

式中:

ΔtempU—正常工作环境下的温度变化范围;

Δtemp—加速温变条件下的温度变化范围。

上式还可表达为:

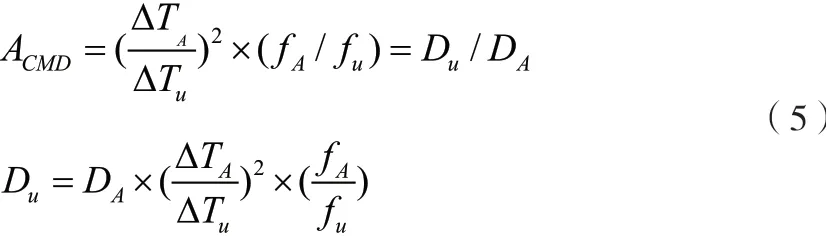

特别地,若令D为工作持续时间(天),f为热循环频率(循环数/天),则有:

产品寿命加速因子为:

式中:

ACMD—寿命特征参数的加速因子;

ΔTA—加速应力下的高低温变化范围;

ΔTu—正常应力下的高低温变化范围;

fu—正常应力下的热循环频率;

fA—加速应力下的热循环频率;

Du—正常应力下的工作寿命;

DA—加速应力下的工作寿命。

3 基于高低温度场下加速模型的活动部件寿命评估示例

二维指向机构在高低温度场下造成的热变形应力导致轴承磨损是活动部件分析考虑的主要失效原因,故加速模型的选取和建立主要考虑高低温交变应力对轴承磨损失效的影响[3]。

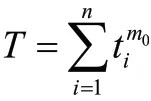

将轴承磨损失效作为主要失效机理进行研究时,假设活动部件寿命服从威布尔分布。

式中:

m—形状参数;

η—特征寿命;

t—工作时间/次数。

设活动部件在热循环应力水平S下的寿命T服从Weibull分布,寿命分布函数为:

式中:

m(S)—形状参数;

η(S)—特征寿命。

在加速寿命试验中,通常假设形状参数与应力水平无关,即m(S)=m,常用特征寿命η(S)作为加速方程的参数,此时加速方式为:

在形状参数与应力水平无关的条件下,产品在应力水平1S和S2下对应的寿命分布函数具有下列关系,即

因此,在Weibull分布场合下,应力水平S2对1S的加速因子可表示为:

利用Coffin-Masson模型,可以得到温度循环作为加速应力情况下的加速因子,进而对产品的寿命参数进行评估。

假设损伤因子d=2(Nelson 1990),将威布尔分布表达式与Coffin-Masson公式联立,可得加速寿命模型:

式中:

ΔT—温度振幅;

η—特征寿命。

上式给出了温度应力与活动部件寿命特征量的关系,作为寿命评估的根据。

二维指向机构高低温试验温度变化范围为-20~70 ℃,加速热循环频率为8次/天,在轨正常温度范围-5~50 ℃,正常工作热循环频率为3次/天,则ΔTA

假设8套二维指向机构轴承组件加速热循环试验(-20~70 ℃)数据如表1所示。

航天产品可靠性评估中通常采用威布尔贝叶斯(Weibayes)方法[4]。由于试验中很少出现失效,因此难以用极大似然估计对威布尔分布的m值进行估计,此时,可以用威布尔贝叶斯方法来解决。在威布尔贝叶斯分析中,形状参数m可以根据工程经验来假定。根据工程经验,估计威布尔分布的形状参数m0,则特征寿命及其下限为:

表1 二维指向机构轴承组件加速热循环试验(-20~70 ℃)数据

式中:

γ—置信度;;

r—关联失效数;

t—任务时间/次数。

特别地,无失效时有:

根据表中数据计算得到加速热循环应力下二维指向机构轴承组件特征寿命参数估计Aη=7 920 h。根据

得到ηu=56 553 h。根据

取威布尔分布形状参数m=2.5,得到二维指向机构的平均工作时间MTTF=50 177 h=5.72年,满足了对二维指向机构5年寿命指标的考核。

4 结论与建议

本文研究提出了一种高低温度场下评估活动部件寿命的方法,适用于目前工程研制中普遍开展高低温交变试验条件下的产品寿命评估,其中,加速模型和产品失效机理可在后续研制试验过程中进一步验证:

1)Coffin-Masson加速模型适用于评估高低温度场下活动部件的寿命关键参数,要求试验最好有失效样本,可以用作模型的合理性验证,若正常温度循环应力下出现失效而加速热循环条件下未出现失效,则怀疑产品的失效机理是否适用于本文引用的模型,因此须能证明高低温交变产生的机械应力是造成产品失效的主要原因,并根据产品性能参数变化(工作电压、电流、振动、转速稳定度、部件润滑等)确定活动部件的试验失效判据,便于开展寿命与可靠性评估。

2)经验表明,温变率在10~20 ℃/min,持续时间在15~20 min足够使产品的工艺缺陷表现出来。