导热氧化铝改性工艺对界面材料导热性能的影响研究

2020-09-10刘永鹤张岩岩

刘永鹤,张岩岩

(中铝郑州有色金属研究院有限公司,河南郑州450041)

目前大规模使用的导热界面材料的导热率大多在3 W/(m·K)以下,并且主要通过单一粉体或几种单一粉体在体系中混合应用[1]。 在界面材料的生产过程中,需要将体系配方和粉体一起混合搅拌,这样既会出现混合不均的现象,又增加了成本,同时达不到理想的导热效果。 熔融喷射法制备的导热球形氧化铝的球形度和填充量较高、生产成本较低,但是由于表面相对粗糙、转化率较低并且电导率高,导致导热材料的导热系数不高、击穿电压较低等问题。煅烧工艺制备的类球形氧化铝转化率高、电导系数低、表面光滑,但是由于球形度较低,影响导热材料的导热系数,并且产品成本较高。 角形氧化铝转化率高、成本低,但是球形度较低、电导率高,导热材料的导热系数低、击穿电压较低[2]。 出于高质量、低成本、提高添加量等需求的考量,球形、类球形、尖角形粉体改性包覆复合材料有望得到广泛应用[3]。

1 材料制备及表征

1.1 原料和仪器

原料:球形、类球形和尖角形氧化铝,粒度为5 μm 和45 μm 两种类型,中铝郑州有色金属研究院有限公司生产。 仪器:ZYMC-180V 型超高速均质机,GMJ/B 型球磨机,TYPE-ST3 型三维混料机,WB2000-D 型磁力搅拌器,电子天平。

1.2 实验方法

将氧化铝按照3 种形貌和2 种不同粒径进行复配混料,混料后进行干法改性(氧化铝粉体放入球磨机中,加入改性剂,恒温球磨改性)、湿法改性(氧化铝浆料加入改性剂,恒温恒速搅拌改性后干燥)、干法-湿法联合改性(氧化铝浆料加入改性剂,恒温恒速搅拌改性,在干燥过程中球磨二次改性),添加一定比例的含氢硅油和铂金催化剂,老化成型制备成直径为5 cm、厚度为0.5 cm 的导热垫片[4]。 工艺流程见图1。

图1 导热氧化铝改性和导热材料制备工艺流程图

导热氧化铝填料复配比例理论计算:对于有限小且粒径连续分布的球形颗粒,Dinger 和Funk 两位学者在1994 年提出其紧密堆砌下的累积分布方程:

式中:D 为颗粒粒径,μm;Dmin为体系中最小颗粒粒径,μm;Dmax为体系中最大颗粒粒径,μm;n 为分布模数, 最密堆积时n 为0.37;φ 为粒径小于D 的颗粒累积体积分数。 一般地,实际填充体系的累积分布与Dinger-Funk 方程越接近, 体系中较大粒径的颗粒间形成的孔隙尺寸与小粒径颗粒的体积越匹配,体系的空隙分数大为减小,填充效率将获得较大程度的提高[5]。

1.3 检测方法

采用X′pert PRO 型X 射线衍射仪(XRD)测试样品的组成、 分子或原子内部结构等; 采用JSM-6360LV 型扫描电子显微镜(SEM)对样品的形貌进行观察; 采用DRL-Ⅲ型导热系数测试仪测试样品的导热系数; 采用NDJ-5S 型数显粘度计测试样品的粘度; 采用丹东百特2000 粒度测试仪测试样品的粒径大小; 采用4510F 型原子吸收分光光度计(AAS)测试样品中Si、Fe、Na 等杂质元素的含量。

2 结果与讨论

2.1 氧化铝不同复配比例对界面材料导热性能的影响

选取45 μm 球形氧化铝、45 μm 类球形氧化铝、5 μm 角形氧化铝以2∶2∶1、2∶1∶1、1∶2∶1、1∶1∶1 的质量比进行复配,采用干法改性,考察其在80%、85%、90%添加量下对导热材料导热系数的影响, 结果见图2。由图2 可见,球形氧化铝、类球形氧化铝、角形氧化铝以2∶1∶1 复配时界面材料的导热最佳,以1∶1∶1 复配时导热最差; 随着复配氧化铝添加量增加,4种复配比例界面材料的导热系数不断增加。

图2 氧化铝不同复配比例对导热材料导热性能的影响

2.2 不同形貌氧化铝对界面材料导热性能的影响

选取粒径为5 μm 球形、类球形、角形氧化铝,添加量为80%,考察其干法、湿法、干法-湿法联合改性对导热材料导热系数的影响,结果见图3。 由图3 可见,不同形貌的氧化铝干法-湿法联合改性工艺效果最好,主要是由于干法-湿法联合改性包覆的均匀性相对较好,导致导热系数最大[6]。 在相同改性工艺下,角形氧化铝改性后导热系数提升最佳,主要是由于角形氧化铝比表面积最大, 改性包覆效果最好,吸油率最低。

图3 不同形貌氧化铝对导热材料导热性能的影响

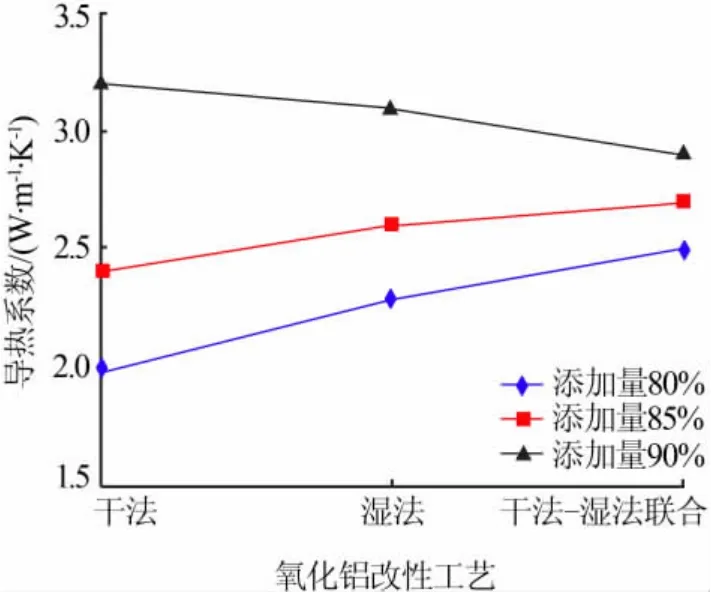

2.3 氧化铝不同改性工艺对界面材料导热性能的影响

选取45 μm 球形氧化铝、45 μm 类球形氧化铝、5 μm 角形氧化铝以2∶1∶1 质量比复配, 考察其在80%、85%、90%添加量下不同改性工艺对导热材料导热系数的影响,结果见图4。由图4 可见,干法-湿法联合改性时导热材料的导热最佳,干法改性时导热最差,主要是因为3 种改性方式中干法-湿法联合改性的包覆效果最好。随着复配氧化铝添加量增加,3 种改性工艺制备导热材料的导热系数不断增加,但是干法改性工艺导热材料增加最为明显。 主要是因为改性后粉体包覆一层偶联剂, 改性后粉体与有机硅体系相容性更好,添加量明显提高。但是表面包覆的偶联剂对热传导和热阻有一定的影响, 包覆越均匀热传导越差、热阻越大[7]。

图4 氧化铝不同改性工艺对导热材料导热性能的影响

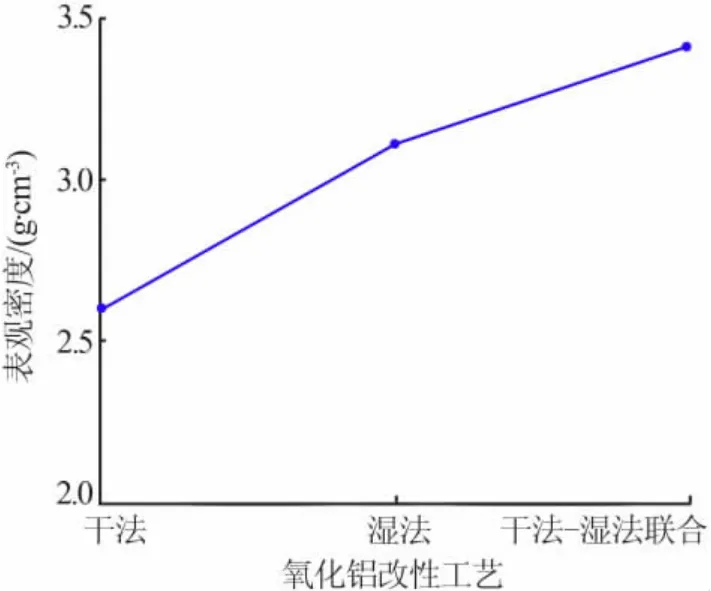

2.4 不同改性工艺对填料粉体堆积性能的影响

选取45 μm 球形氧化铝、45 μm 类球形氧化铝、5 μm 角形氧化铝以2∶1∶1 质量比复配, 然后进行干法、湿法、干法-湿法联合工艺改性,考察改性工艺对粉体堆积性能的影响,结果见图5。 由图5 可见,球形氧化铝、 类球形氧化铝、 角形氧化铝复配粉采用干法-湿法联合改性工艺时表观密度最大。 主要是因为干法-湿法联合改性后粉体包覆均匀, 流动性变好,颗粒之间接触点最多,形成导热网络通道增多[8]。

图5 不同改性工艺对导热氧化铝表观密度的影响

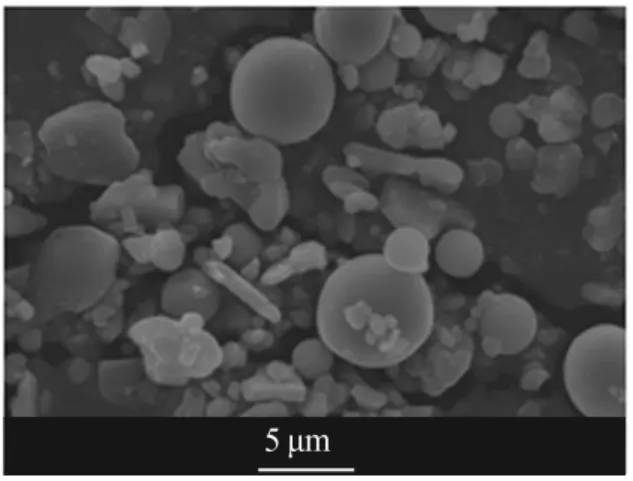

3 改性氧化铝粉体在界面材料中的表征

通过多组实验对比选取45 μm 球形氧化铝、45 μm 类球形氧化铝和5 μm 角形氧化铝,通过粉体复配比例理论计算得出以2∶3∶2 质量比复配后进行干法-湿法联合改性, 在有机硅油体系中添加95%(质量分数), 添加一定比例的含氢硅油和铂金催化剂,老化成型制备成直径为5 cm、厚度为0.5 cm 的导热垫片,样品SEM 照片见图6。 由图6 看出,粉体之间形成紧密的导热网络通道。 样品表观密度为3.65 g/cm3,导热系数可以达到4.25 W/(m·K)。

图6 最佳工艺条件下制备样品SEM 照片

4 结论

1)球形氧化铝、类球形氧化铝和角形氧化铝,分别采用干法、湿法、干法-湿法联合改性工艺进行改性, 其中干法-湿法联合改性工艺改性包覆的效果最好,同时表观密度最大,因此导热系数最高。 2)选取45 μm 球形氧化铝、45 μm 类球形氧化铝、5 μm角形氧化铝以2∶3∶2 的质量比复配改性, 通过SEM检测得出粉体之间形成紧密的导热网络通道, 导热系数可以达到4.25 W/(m·K)。