响应曲面法优化聚合硫生产工艺参数

2020-09-10魏兰

魏 兰

(中石化南京化工研究院有限公司,江苏南京210048)

聚合硫又称不溶性硫磺,是硫的一种无毒高分子改性特殊状态。 聚合硫由大量硫原子通过线性聚合而成,具有良好的热塑性和一定的化学惰性及物理惰性,不溶于溶解能力很强的CS2、甲苯等有机溶剂[1-2]。 由于聚合硫在橡胶硫化过程中分散均匀,不喷霜而且不易发生迁移,能有效增强橡胶的粘性,是目前公认的最佳橡胶硫化助剂[3],已广泛应用于轮胎、胶管、电缆、橡胶制品等,具有广阔的市场前景。

目前聚合硫的生产方法主要分为高温气化法和低温熔融法。 其中高温气化法是国内外采用的主流方法[4],其将熔化后的硫磺喷至熔炉内蒸发,在高温下产生过热高压蒸汽,利用压力喷射进入急冷槽中冷却,再经固化、萃取、过滤得到聚合硫产品。 该工艺成熟、转化率高,但是生产过程复杂、操作条件要求高、设备腐蚀严重而且能耗较高。低温熔融法是将硫磺与稳定剂在反应器内按一定比例搅拌熔化,再进入水中急冷,然后经过老化、干燥、破碎、萃取等工序得到产品。 该工艺反应温度低、操作安全,但是转化率不高,目前尚未大规模应用,大都处于实验室研发或中试阶段,仍需持续研究优化该生产工艺。

响应曲面法(Response Surface Methodology,RSM)是一种寻求实验最优条件的方法,它将实验设计、统计分析和数学应用等技术结合在一起[5],通过研究影响因素和响应输出之间的数学模型关系,将体系的响应作为一个或多个因素的函数,运用曲面模型技术将这种函数关系直观显示出来,可以方便地找出各影响因素的响应值及优化区域[6],建立连续变量回归拟合, 将复杂的函数关系用简单的多项式模型来拟合,计算简便实用[7-8]。

笔者以溴化钾、苯乙烯、碘及碘和橡胶促进剂DM 组成的复合稳定剂进行比选, 通过对聚合反应过程中反应时间、反应温度、稳定剂用量的单因素实验进行初步研究,再利用响应曲面法优化低温熔融法生产聚合硫的聚合反应工艺条件,为硫的高附加值利用以及橡胶硫化助剂产业化研究提供理论依据和技术支持[9-11]。

1 实验部分

1.1 设备与材料

设备:HH-4 型数显恒温水浴锅;GSH-3 磁力驱动反应釜;JC101 电热鼓风干燥箱;IS65-50-12.5 循环水泵;孔径为150 μm 标准检验筛;FA2004N 电子天平;超微粉碎机。

材料:硫磺、溴化钾、苯乙烯、碘、橡胶促进剂DM、四氯乙烯、环烷烃油、正己烷、二硫化碳、石蜡油等均为分析纯。

1.2 实验方法

1.2.1 聚合硫实验流程(见图1)

图1 低温熔融法生产聚合硫工艺流程示意图

1.2.2 性能测试

聚合硫的热稳定性按照GB/T 18952—2017《橡胶配合剂硫磺及试验方法》检测,主要考察样品的单程转化率和在120 ℃加热15 min 后聚合硫的含量。热稳定性指标能反映样品的耐热稳定性及热处理后聚合硫的剩余含量,是选择稳定剂、探索最优工艺条件、评价产品性能的关键指标[12-13]。

2 单因素实验数据与讨论

为获取响应曲面各影响因素的取值范围,需进行单因素实验。 主要探索聚合反应过程中稳定剂的种类、反应时间、反应温度、稳定剂用量等因素对聚合硫的单程转化率以及在120 ℃加热15 min 热稳定性的影响。

2.1 稳定剂的选择

聚合硫是硫原子通过线性聚合而成,位于聚合链中间的原子外层电子数达到8 个成为稳定结构,而聚合链两端的原子外层电子数只有7 个,为带自由基的非稳定结构。 经稳定化处理,双端自由基被封闭,聚合链两端的原子也成为稳定结构。 稳定剂的加入,一方面抑制了聚合链断裂速率,减缓了聚合硫向可溶性硫的转变[14];另一方面防止在后续加工工序如干燥、固化、萃取过程的热降解。

为选择合适的聚合反应稳定剂,实验过程固定原料硫磺用量为500 g、稳定剂用量为0.2%(质量分数)、反应时间为30 min、反应温度为240 ℃,以及后续烘干、研磨、萃取、充油等条件,仅仅改变稳定剂种类并与空白样做对比。 不同稳定剂对聚合硫单程转化率和高温稳定性的影响见图2。图2 表明,添加稳定剂制备的样品,其高温稳定性和单程转化率明显优于空白对比样。 使用复合稳定剂制备的样品单程转化率达到42%,比使用溴化钾样品高2%、比使用苯乙烯样品高7%、比使用碘样品高9%、比空白对比样品高17%。 在120 ℃加热15 min 样品的热稳定性, 使用复合稳定剂样品的热稳定性最高达到56%,比使用溴化钾样品高12%、 比使用苯乙烯样品高16%、比使用碘样品高11%、比空白对比样品高34%。因此选择复合稳定剂作为本次研究的聚合稳定剂。

图2 不同稳定剂对聚合硫单程转化率和高温稳定性的影响

2.2 稳定剂用量

为进一步考察复合稳定剂加入量与聚合硫单程转化率和高温稳定性的关系,实验固定了其他条件,仅改变复合稳定剂的加入比例(0.1%、0.2%、0.3%、0.4%、0.5%、0.6%,以质量分数计),探索复合稳定剂的最佳加入量,实验结果见图3。 由图3 可见,当复合稳定剂用量增加时,聚合硫单程转化率和高温稳定性均有所上升, 稳定剂用量由0.1%增加到0.3%的过程中, 聚合硫的单程转化率由41%提高到42.8%,高温稳定性由47%提高到57.3%。 证明加入复合稳定剂对聚合反应具有促进作用。 当稳定剂用量继续增加时,单程转化率趋近于平稳,而高温稳定性逐渐下降,表明稳定剂的过多加入会提前终止硫链自由基的增长,起了阻聚作用,而且产品的色泽逐渐加深。 因此,合适的稳定剂用量为0.3%。

图3 复合稳定剂用量对聚合硫单程转化率和高温稳定性的影响

2.3 反应温度

由液硫粘度与温度的关系(见图4)可以看出,液硫粘度随温度的升高呈现先上升再下降的趋势,而粘度的升降又与硫链的长短有直接关系。在150~190 ℃硫开环聚合,聚合链增长,粘度升高;在190~200 ℃达到最大值;超过300 ℃聚合硫长链几乎全部变成短链,粘度变化已不明显。

图4 液硫粘度与温度的关系

为考察反应温度对聚合硫产率的影响,实验过程中只改变聚合反应温度,其他条件不变。结果发现反应温度对聚合硫单程转化率和120 ℃高温稳定性有着很大的影响,三者之间的关系见图5。 在220~250 ℃,随着反应温度升高,产品的单程转化率不断增大, 这是因为反应过程中加入的稳定剂抑制了生成的聚合硫的降解所致;超过250 ℃,大量聚合硫长链降解成小分子短链,使得反应向解聚方向进行,所以单程转化率随温度的继续升高而下降。 聚合反应温度在250 ℃时,聚合硫单程转化率最高达到43.2%,同时其高温稳定性也最佳(达到56.6%)。 故最佳的聚合反应温度为250 ℃。

图5 反应温度对聚合硫单程转化率和高温稳定性的影响

2.4 反应时间

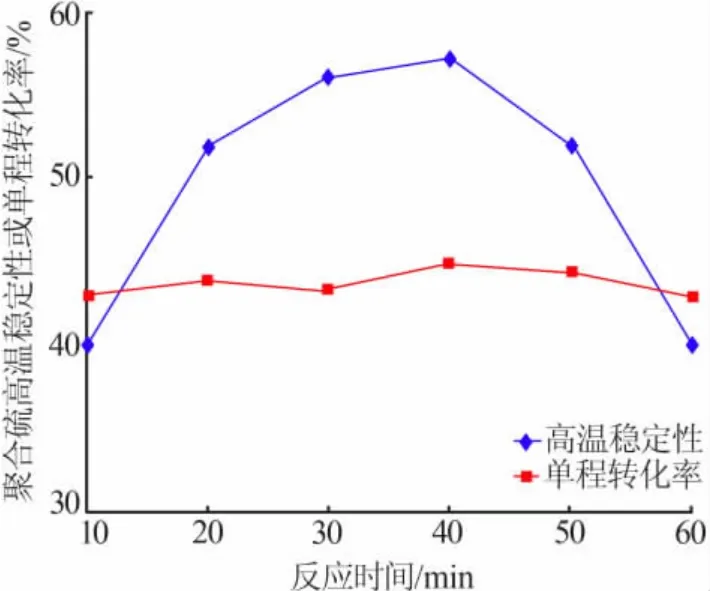

在聚合过程中选取反应温度为250 ℃并固定其他条件,只改变250 ℃恒温条件下的反应停留时间(10、20、30、40、50、60 min),探索最适宜的聚合反应时间,使聚合硫的单程转化率和稳定性最好,实验结果见图6。 由图6 看出,聚合硫的单程转化率随反应时间的变化不显著,而反应时间在40 min 时聚合硫的高温稳定性出现最大值57.3%, 此时硫聚合长链的解聚和硫开环聚合达到平衡。 恒温时间过长高温稳定性反而开始下降, 这是因为时间太长导致聚合硫长链断裂向解聚方向进行。 综合分析选择聚合反应时间为40 min。

图6 反应时间对聚合硫单程转化率和高温稳定性的影响

3 响应面优化实验分析

3.1 响应面实验设计及结果

Box-Behnken Design(BBD)是一种常用的响应面实验设计方法, 可以通过最少的实验来拟合响应面模型,多采用二阶经验模型进行表征[15]。

式中:Y 为系统响应;β0为偏移系数;βi为线性偏移系数;βii为二阶偏移系数;βij为交互响应系数;Xi为各因素水平值。

通过单因素实验数据分析确定每个因素的取值范围:反应温度为230~270 ℃;反应时间为20~70 min;稳定剂用量为0.2%~0.4%。 响应值为高温稳定性。在此基础上应用BBD 设计三因素三水平实验表(见表1)。 实验取1 个数据库、3 个中心点,共17组实验组合(见表2)。

表1 实验因素及水平

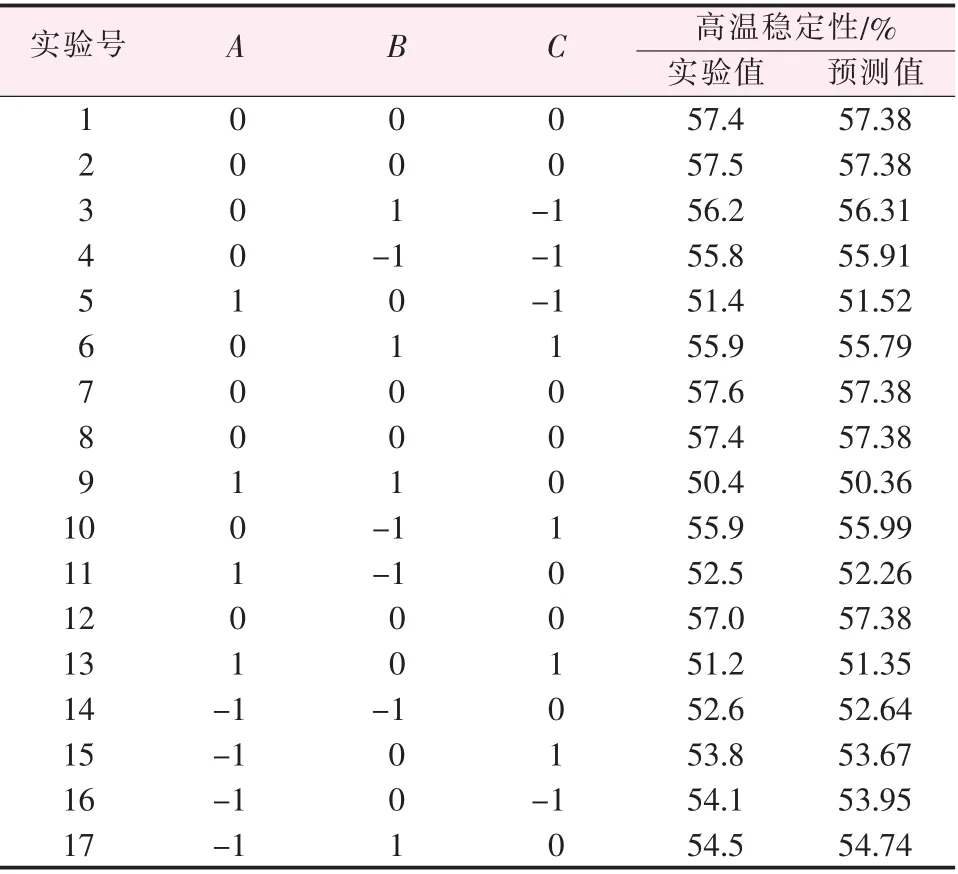

表2 实验方案及结果

用Design-Expert 软件对17 组实验结果进行多元回归分析,得到高温稳定性(Y)与反应温度(A)、反应时间(B)、稳定剂用量(C)的关系模型:

为检验该模型的拟合程度, 通过计算F 值、P值、相关系数R2、校正决定系数、失拟误差,分别对其各项系数进行方差分析(ANOVA)和显著性检验(见表3)。取显著性水平α=0.05,当显著性概率P 值<0.05 时,则认为多项式的项对响应变量具有显著性影响;当相关系数R2越接近1,则认为自变量对响应变量的解释程度越高;校正决定系数越接近1,则认为模型的回归效果越好[16]。

由表3 看出,因素A(P<0.000 1)对响应值的线性效应是极显著的,B(P=0.590 5>0.05)、C(P=0.245 2>0.05)对响应值的线性效应不显著,因素AB(P<0.000 1)对响应值的交互影响极显著,BC(P=0.270 7>0.05)、AC(P=0.847 7>0.05)对响应值的交互影响不显著,因素A2(P<0.000 1)、B2(P=0.000 5<0.05)、C2(P=0.001 3<0.05)对响应值的曲面效应均极显著。该回归模型的P<0.000 1,是极显著的。 模型的多元相关系数R2=0.995 4,校正决定系数R2Adj=0.989 4,失拟误差=0.344 9>0.05, 说明实验值和预测值之间具有高度的相关性,失拟不显著,误差小。 该模型能很好地预测高温稳定性的变化。

表3 方差分析和显著性检验结果

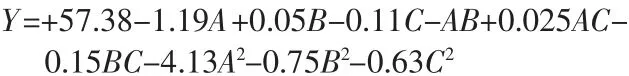

3.2 三维曲面图分析

由关系模型做出的等高线图和响应面图见图7, 由此可以对任意两因素间的交互影响高温稳定性进行直观分析,来确定最佳因素水平范围。响应曲面越陡峭说明两者之间的交互作用越强, 曲面颜色越深说明结果越显著[17]。由图7 可以看出,反应时间和稳定剂用量的等高线较为平缓, 响应值变化较小, 对高温稳定性的影响较小; 反应温度和反应时间、反应温度和稳定剂用量的等高线较陡峭,响应值变化较大,对高温稳定性的影响较大。 3 个因素对高温稳定性的显著性表现依次为反应温度(A)、稳定剂用量(C)、反应时间(B)。 最优的实验条件:反应温度为246 ℃,反应时间为48.23 min,稳定剂用量为0.28%。 在此条件下样品的高温稳定性为57.5%。

3.3 验证实验分析

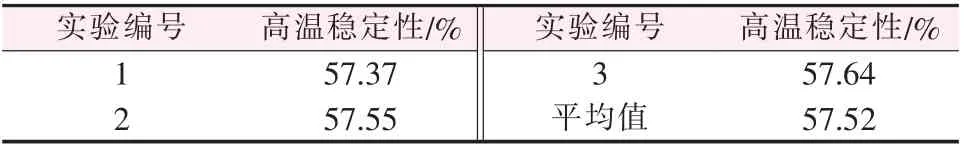

在最优条件下验证实验结果。 验证实验做3 组平行对照实验,实验结果见表4。 由表4 看出,高温稳定性平均值为57.52%,所得结果高于其他条件下的实验结果。 说明在该工艺条件下的实验结果比较稳定,重现性好,同时也验证了响应曲面法可优化实验设计。

图7 反应时间、反应温度、稳定剂用量任意两因素对高温稳定性交互影响的等高线图和响应面图

表4 最优条件验证实验结果

4 结论

1)首先通过单因素实验选择稳定剂,得出反应温度、反应时间、稳定剂用量的适宜范围,再通过响应曲面法实验设计, 得出了实验室制备高性能聚合硫最佳工艺条件: 反应温度为246 ℃, 反应时间为48.23 min,稳定剂用量为0.28%。在此条件下制得的聚合硫的高温稳定性为57.5%。 2)通过对关系模型的显著性分析, 说明所建立的二次回归方程较为可靠, 能很好地拟合出3 个因素与响应值之间的相关性,对聚合硫实际生产有一定的参考意义。 3)根据Box-Behnken Design (BBD) 实验设计方法, 采用Design-Expert 软件建立高温稳定性的二次响应曲面数值模型, 由等高线图和响应面图可以看出3 个因素对高温稳定性的显著性表现依次为反应温度、稳定剂用量、反应时间,响应面法的预测值与实际值较为吻合。 4)该实验过程仅考察了聚合反应阶段对聚合硫高温稳定性的影响,后续的急冷稳定剂、萃取剂种类、萃取温度、充油种类等因素将在另外的实验工作中完成。