海藻化工以氢氧化钙作为钙化剂的新型钙化工艺研究

2020-09-10苗钧魁于跃芹

苗钧魁,于跃芹

(1.青岛科技大学化学与分子工程学院,山东青岛266042;2.中国水产科学研究院黄海水产研究所,农业农村部极地渔业开发重点实验室;3.青岛海洋科学与技术国家实验室,海洋药物与生物制品功能实验室)

褐藻酸钠是一种天然高分子多糖,广泛应用于印染、食品、医药、农业、环保等诸多领域[1-6]。中国褐藻酸钠加工量居全球第一,约占全球总产量的70%以上,年产量达到4 万t 以上,是中国海藻加工的支柱型产业之一。

褐藻酸钠生产工艺较为传统, 也较为简单,其中钙化工艺是核心环节之一,主要通过向褐藻酸钠胶液中添加CaCl2,使褐藻酸钠形成褐藻酸钙,再通过后续处理最终得到成品褐藻酸钠。 由于可溶性钙盐基本没有其他选择,因此钙化工艺一直沿用至今。

目前,随着国家层面对于环保的要求越来越严格,长久困扰海藻化工产业发展的高耗水问题越发凸显,每吨褐藻酸钠耗水量达到800~1 000 m3[7],而其中钙化废水是主要部分, 约占总水量的60%以上。由于钙化废水中含有大量的Ca2+及Cl-导致废水盐度较高, 不仅限制了传统水处理方法的应用,而且其中Ca2+、Na+和Cl-的脱除成本过高,无法实现水资源的回用[8-13]。 因此,要实现钙化废水的回用,必须变革传统的钙化工艺,寻找CaCl2替代物[14],实现钙化废水中Ca2+可以被低成本地脱除, 同时减少其他离子的引入,降低水体盐度[15-18]。

Ca(OH)2是一种常见的化学试剂,由于其溶解度仅仅是微溶,理论上无法作为褐藻酸钠胶液的钙化剂,因此未见其相关报道。 虽然Ca(OH)2为微溶试剂,常温下在水中的溶解度折合成Ca2+计为750 mg/L 左右,但其恰好可以为褐藻酸钙析出提供所需的Ca2+质量浓度(400~500 mg/L)。 由于Ca(OH)2溶解度较小,单独作为钙化剂不易分散,很容易被形成的胶体包裹导致钙化反应不完全,因此Ca(OH)2必须与CaCl2复配成一定比例的混合钙化剂才可以满足钙化所需,保证褐藻酸钠钙化反应完全[19]。 笔者探讨了Ca(OH)2作为褐藻酸钠生产过程钙化剂的可行性,并对产生的钙化废水的处理条件和回用效果进行了考察。

1 实验部分

1.1 原料和仪器

原料:干海带取自山东威海荣成;浓盐酸、钙红指示剂、EDTA 二钠、Na2CO3、CaCl2、Ca(OH)2、CaCO3、NaOH 等化学试剂均为分析纯。

仪器:AUX-PB920 型匀浆机;HH-4 型数显恒温水浴锅;LVDV-Ⅱ型粘度测定仪;DDS-307A 型电导率仪;TD5A-WS 型离心机;KQ-600DE 型数控超声波清洗器;BSA224S-CW 型电子天平;JJ-1 精密增力电动搅拌器;DHG-9240A 型电热恒温鼓风干燥箱。

1.2 褐藻酸钠胶液的制备

准确称取干海带100 g, 用12 倍水浸泡2 h,将海带沥水,放入匀浆机内匀浆5 min,然后转移到5 L烧杯中,添加碳酸钠溶液1.5 L(质量分数为1%),用保鲜膜封口,放入65 ℃恒温水浴锅中,搅拌,消化3 h。消化后添加2.5 L 水冲稀,离心5 min(5 000 r/min)。净化后取胶液100 mL, 添加200 mL 乙醇 (纯度为95%)进行醇沉,得到的褐藻酸钠用等体积的质量分数为50%的乙醇溶液洗涤2 次, 置于干燥箱中在105 ℃干燥至质量恒定, 从而确定胶液中褐藻酸钠的含量。再加水冲稀,将海带胶液中褐藻酸钠的质量浓度调整为2.5 g/L。

1.3 以CaCl2 为钙化剂的钙化方法

取400 mL 褐藻酸钠质量浓度为2.5 g/L 的海带胶液,在搅拌条件下添加CaCl2溶液(质量分数为5%),生成褐藻酸钙絮状物沉淀,用孔径为48 μm 的绢布过滤,用200 mL HCl 溶液(质量分数为3%)酸化脱钙,重复3 次;将酸化后的酸块加入100 mL 质量分数为50%的乙醇溶液中,用质量分数为10%的NaOH 溶液调节至中性,过滤;过滤后的固体用100 mL 质量分数为50%的乙醇溶液浸泡冲洗3 遍。

1.4 以Ca(OH)2 和CaCl2 为钙化剂的钙化方法

取400 mL 褐藻酸钠质量浓度为2.5 g/L 的海带胶液,取质量分数为5%的CaCl2溶液和质量分数为5%的Ca(OH)2溶液,将两种溶液按适当比例混合,在搅拌条件下添加到海带消化液中。 钙化后,用48 μm 的绢布过滤, 滤出褐藻酸钙; 将褐藻酸钙用200 mL 的HCl 溶液(质量分数为3%)酸化脱钙,重复3 次; 将酸化后的酸块加入100 mL 质量分数为50%的乙醇溶液中,用质量分数为10%的NaOH 溶液调节至中性,过滤;过滤后的固体用100 mL 质量分数为50%的乙醇溶液浸泡冲洗3 遍。

1.5 钙化废水的脱钙方法

以CaCl2为钙化剂产生的钙化废水,测定其Ca2+浓度,根据水体中Ca2+总物质的量,添加等物质的量的碳酸钠,搅拌,静置,待产生的碳酸钙沉淀后将上清液缓慢倒出,作为冲稀水备用。

以Ca(OH)2和CaCl2为钙化剂产生的钙化废水,向水体中缓慢通入CO2,过程中测定电导率,待电导率达到最低点并开始回升时,立即停止通气。待产生的碳酸钙沉淀后取上清液测定Ca2+浓度, 根据水体中Ca2+总物质的量添加等物质的量的碳酸钠,搅拌,静置,待产生的碳酸钙沉淀后将上清液缓慢倒出,作为冲稀水备用。

1.6 参数测定

Ca2+浓度测定采用滴定法[16];电导率测定采用电导率仪;褐藻酸钠溶液粘度测定采用粘度计。

2 结果与讨论

2.1 褐藻酸钠Ca(OH)2 钙化工艺参数的确定

2.1.1 传统钙化工艺CaCl2添加量的确定

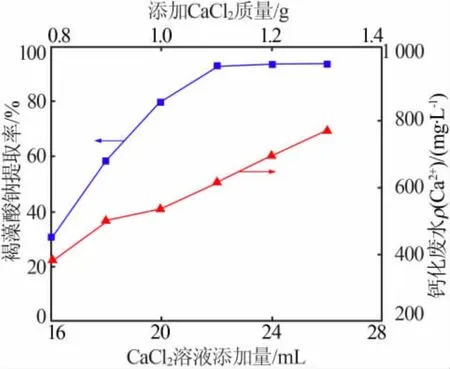

传统钙化工艺采用CaCl2作为钙化剂, 为进一步验证及确定CaCl2最佳添加量,取400 mL 褐藻酸钠质量浓度为2.5 g/L 的海带消化液,分别添加质量分 数 为5%的CaCl2溶 液16、18、20、22、24、26 mL(对应CaCl2质量为0.8、0.9、1.0、1.1、1.2、1.3 g),快速搅拌混匀,CaCl2用量对褐藻酸钠提取率的影响见图1。 由图1 可知,当CaCl2溶液添加量达到22 mL以上时,海带消化液中褐藻酸钠提取率达到93%以上,并趋于稳定。 而当CaCl2添加量过少时,褐藻酸钠钙化不完全,并且无法过滤。 实验结果表明,向400 mL 褐藻酸钠溶液中添加Ca2+的质量达到0.396 g 以上时, 即添加的CaCl2与褐藻酸钠的质量比达到1.1 以上时,可以保证钙化完全。

钙化废水中的Ca2+浓度随着CaCl2添加量的增加而逐渐增加,当CaCl2溶液添加量达到22 mL(质量分数为5%)时,即添加Ca2+的质量为0.396 g 时,即向质量浓度为2.5 g/L 的海带消化液中添加Ca2+的质量浓度为0.99 g/L 时,所得钙化废水中的Ca2+质量浓度为617.2 mg/L。 当钙化完全后其增加量与添加量成线性关系,说明当钙化完成后额外添加的Ca2+不再参与反应,游离在水体中。 考虑到后续的钙化废水回用,在钙化过程中必须控制CaCl2添加量,避免多余离子的引入。

图1 传统钙化工艺CaCl2 用量对褐藻酸钠提取率的影响

2.1.2 新型钙化工艺Ca(OH)2和CaCl2复配比例对褐藻酸钠提取率的影响

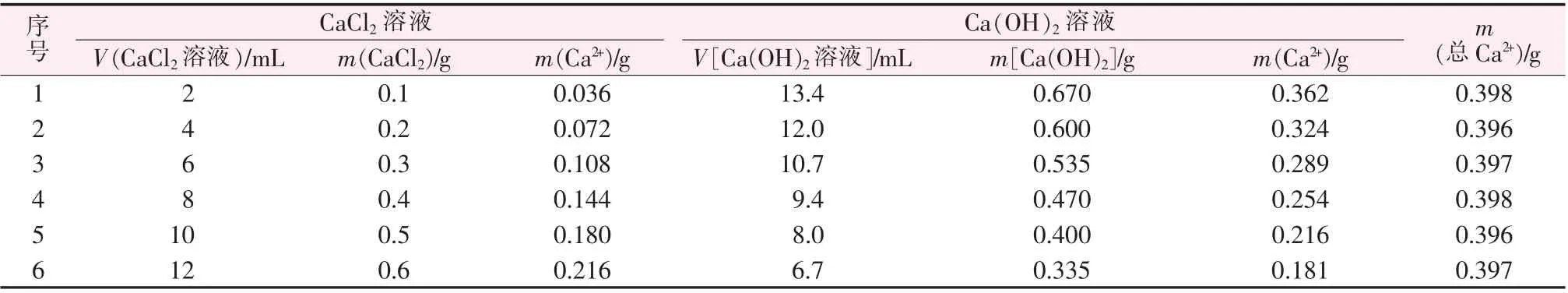

由2.1.1 节可知,向400 mL 海带消化液(褐藻酸钠质量浓度为2.5 g/L)中添加Ca2+的质量达到0.396 g时可以保证褐藻酸钠钙化完全。 由于Ca(OH)2在水中的溶解性不高,直接作为钙化剂添加后无法分散,无法起到良好的钙化效果, 因此必须与CaCl2复配作为钙化剂。分别配制质量分数为5%的CaCl2溶液和Ca(OH)2悬浊液,取两种液体按一定比例混合、充分搅拌,复合钙化剂的添加比例见表1。

表1 复合钙化剂中CaCl2 和Ca(OH)2 添加比例

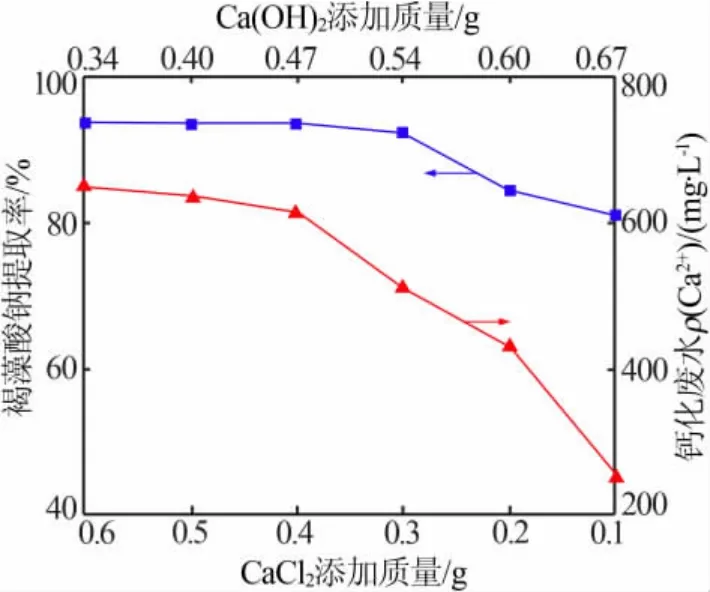

将复合钙化剂添加到400 mL 褐藻酸钠质量浓度为2.5 g/L 的海带消化液中,快速搅拌混匀,双钙钙化工艺CaCl2添加量对褐藻酸钠产率的影响见图2。 由图2 可知,用Ca(OH)2代替部分CaCl2的方法是可行的,在Ca(OH)2添加量达到0.54 g 时,仍可以保证褐藻酸钠提取率达到92%以上。 但是,随着Ca(OH)2添加量达到0.6 g 以后褐藻酸钠提取率陡然下降,可能是因为复合钙化剂中Ca(OH)2占比较高时,钙化过程中产生的褐藻酸钙将未溶解的Ca(OH)2粉末颗粒包裹,Ca(OH)2粉末来不及溶解,Ca2+无法释放,降低了溶液中游离Ca2+含量,从而导致钙化不完全。 实验结果表明,只有当Ca(OH)2添加量小于0.47 g 时才能保证褐藻酸钠提取率达到正常水平,钙化反应才能彻底。因此,复合钙化剂中CaCl2和Ca(OH)2的质量比应≥0.85,即添加的CaCl2和Ca(OH)2的物质的量比应≥0.31。

图2 双钙钙化工艺CaCl2 添加量对褐藻酸钠产率的影响

2.1.3 新型钙化工艺Ca(OH)2和CaCl2复配比例对褐藻酸钠粘度的影响

对于褐藻酸钠产品,除了产率指标外,最关键的指标就是粘度。实验考察了复配钙化剂中Ca(OH)2和CaCl2的比例对褐藻酸钠粘度的影响,结果见图3。由图3 可知,随着复合钙化剂中Ca(OH)2添加量增加,褐藻酸钠的粘度逐渐减小。 当Ca(OH)2添加量由0 增加到0.335 g 时,即添加的CaCl2和Ca(OH)2物质的量比大于1.19 时,所得褐藻酸钠的粘度变化趋势较为平缓, 粘度由285.0 mPa·s 下降至241.2 mPa·s。当Ca(OH)2添加量大于0.335 g 时,即添加的CaCl2和Ca(OH)2物质的量比小于1.19时,所得褐藻酸钠的粘度下降较为显著,当添加的CaCl2和Ca(OH)2物质的量比达到0.57 时,所得褐藻酸钠的粘度下降至192.3 mPa·s。

图3 双钙钙化工艺CaCl2 添加量对褐藻酸钠粘度的影响

综合考虑产物褐藻酸钠的提取率和粘度,复合钙化剂中CaCl2和Ca(OH)2物质的量比应为1.19~1.76, 该条件下既可以保证褐藻酸钠的产率不受影响,又对褐藻酸钠的粘度影响较小。 造成褐藻酸钠粘度下降的原因可能是由于碱性条件下褐藻酸钙多糖分子本身的降解,其次可能是由于糖醛酸结构中的羧基在碱性条件下被部分脱除, 导致整体粘度下降。 因此,在钙化过程中应尽量缩短钙化时间,避免产物长时间在碱性条件下存在。

2.1.4 复配钙化剂添加量的确定

单独以CaCl2作为钙化剂的钙化反应中, 添加Ca2+的质量为0.396 g(即向2.5 g/L 的海带消化液中添加Ca2+的质量浓度为0.99 g/L)。 为确定复合钙化剂是否可以进一步降低钙化剂的用量, 按照复合钙化剂中CaCl2和Ca(OH)2物质的量比为1.19,分别向400 mL 的褐藻酸钠胶液中添加Ca2+质量浓度分别为1 000、900、850、800、750、700、650、600 mg/L 的复合钙化剂, 考察复合钙化剂用量对褐藻酸钠产率的影响,结果见图4。 由图4 可知,使用复合钙化剂,胶液中添加Ca2+质量浓度达到800 mg/L 时,褐藻酸钠就能钙化完全,相比传统钙化工艺,总Ca2+添加量可以减少20%。 减少的原因可能是由于碱性条件下形成的褐藻酸钙纤维较为短小,分散性更好,因此钙化反应更加充分,因此所需水体中Ca2+浓度更小。

图4 双钙钙化工艺Ca2+添加量对褐藻酸钠产率的影响

2.1.5 新型钙化工艺与传统钙化工艺的比较

在保证钙化效果的前提下, 钙化剂的选择标准应当是尽可能降低Ca2+添加量以及增加Ca(OH)2在复合钙化剂中的比例, 这样可以提高钙化废水中OH-浓度, 在后续钙化废水的脱钙处理中可以减少水体中的离子总量, 从而为钙化废水的回用提供有利条件。 经实验验证,新型钙化工艺的工艺条件:褐藻酸钠质量浓度为2.5 g/L 的褐藻胶液,复合钙化剂中CaCl2和Ca(OH)2物质的量比为1.19,复合钙化剂总Ca2+添加量为0.8 g/L。

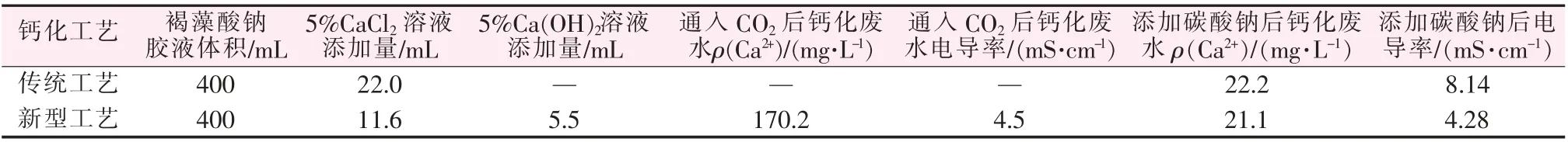

针对两种工艺中的钙化剂使用量、 褐藻酸钠产率和品质、 钙化废水中Ca2+质量浓度和电导率进行系统比较,结果见表2。 由表2 可知,相对于传统工艺, 新型钙化工艺所得褐藻酸钠的产率没有明显变化,褐藻酸钠的粘度稍有降低,粘度由275.1 mPa·s降低至241.3 mPa·s;CaCl2使用量降低40%以上,用Ca(OH)2代替部分CaCl2,新型钙化工艺中钙化剂的添加量显著降低; 新型钙化工艺产生的钙化废水Ca2+浓度和盐度都显著下降, 这就降低了废水处理的成本,为废水的经济循环回用提供了可能性。

表2 新型钙化工艺与传统钙化工艺参数比较

2.2 钙化废水的处理

传统生产工艺, 以CaCl2作为钙化剂在钙化过程中往往使用过量,其引入的Cl-导致盐度升高。 当钙化废水中的盐度过高时, 即电导率大于8 mS/cm时,导致其无法作为冲稀水回用,否则会严重影响钙化效果,导致褐藻酸钠产品收率下降[14]。只有通过电渗析或者反渗透方法方可除去废水中的离子, 但是这两种方法处理成本过高,经济可行性不强。

新型生产工艺用Ca(OH)2代替部分CaCl2,在保证了钙化过程中Ca2+总量的同时减少了Cl-引入,并且向废水中引入了OH-, 可以通过通入一定量的CO2气体实现钙化废水中Ca2+的去除, 实现废水的低成本回收利用。

表3 为新型钙化工艺与传统钙化工艺脱钙后钙化废水参数比较。由表3 可知,废水中的Ca2+浓度和电导率随着CaCl2添加量的增多而升高, 往钙化废水中通入CO2后,OH-、CO2和Ca2+生成白色碳酸钙沉淀,降低废水的盐度,除去废水中过量的Ca2+,使废水中的Ca2+质量浓度降至170.2 mg/L 左右, 电导率降至4.5 mS/cm 左右。

表3 新型钙化工艺与传统钙化工艺脱钙后钙化废水参数比较

脱钙处理后的废水在Ca2+浓度和电导率两方面已符合回用水标准,可重复回收用于褐藻酸钠的生产,处理后的水重复利用一次,就能实现工艺节水30%~40%,具有环保价值。 生成的CaCO3也可以回收处理,进一步增加副产品的价值。

2.3 脱钙处理后钙化废水的回用效果

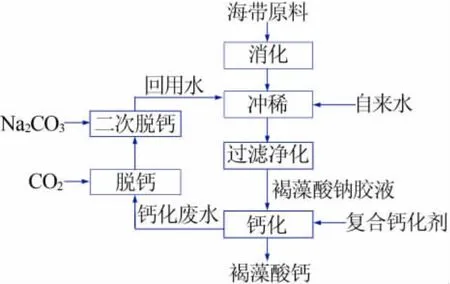

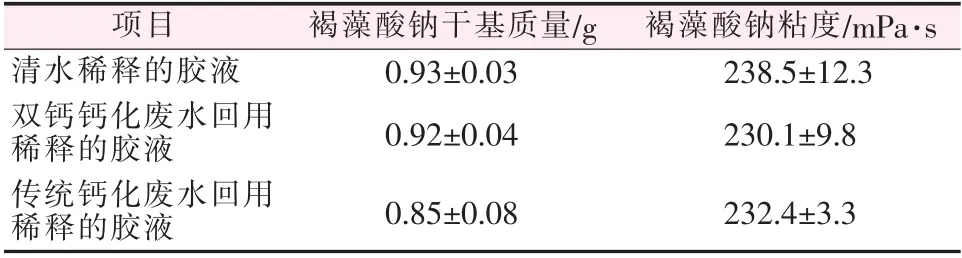

双钙钙化及钙化废水回用工艺路线见图5。 钙化废水经脱钙处理回用于海带消化液稀释,将海带消化液同样稀释至褐藻酸钠质量浓度为2.5 g/L,再重复进行褐藻酸钠钙化,比较回用水对褐藻酸钠产率和品质的影响,结果见表4。 由表4 可知,分别用清水和双钙钙化回收水稀释的海带消化液,得到褐藻酸钠的产率和粘度都没有明显的差别,说明双钙钙化工艺产生的废水经过处理可以回用于工业生产。而传统钙化工艺产生的废水回用后,褐藻酸钠的收率降低了8.7%,进一步说明钙化废水中的离子浓度会对褐藻酸钠的产率造成负面影响, 必须在生产过程中进行控制。

图5 双钙钙化及钙化废水回用工艺路线图

表4 回用水对褐藻酸钠产率和品质的影响

3 结论

确定的双钙钙化工艺条件: 每升褐藻酸钠胶液(褐藻酸钠质量浓度为2.5 g/L),添加质量分数为5%的CaCl2溶液的量为29.0 mL,添加质量分数为5%的Ca(OH)2溶液的量为13.75 mL,复合钙化剂中CaCl2与Ca(OH)2物质的量比为1.19∶1。与传统工艺相比,新型钙化工艺褐藻酸钠的产率未有明显变化,褐藻酸钠的粘度稍有降低,由275.1 mPa·s 降低至241.3 mPa·s。 双钙钙化工艺Ca2+质量浓度达到800 mg/L 就能达到与传统工艺相同的产率,CaCl2使用量降低40%以上,总钙添加量减少19%。 对产品品质的影响研究发现,Ca(OH)2的过量添加会导致褐藻酸钠产品粘度的下降,但是将Ca(OH)2添加量控制在合理范围,并不会对产品的品质造成显著影响。双钙钙化工艺实现了对钙化废水的再利用,废水中的钙质量浓度经处理由483 mg/L 降到20 mg/L左右,电导率由6.84 mS/cm 降至4.28 mS/cm;处理后的钙化废水作为冲稀水对产品褐藻酸钠的产率和粘度没有显著影响。此工艺操作简单,不仅有效减少了钙化废水中离子的引入, 同时可以实现低成本脱钙,脱钙后的废水可以作为冲稀水回收利用,减少了水资源的消耗, 为海藻化工行业的减排提供了一条新的工艺途径。