不同瓦斯抽采半径考察方法的适应性研究

2020-09-09邸晟钧姜黎明

秦 泰,邸晟钧,姜黎明

(1.山西潞安矿业(集团)有限责任公司 古城煤矿, 山西 长治 046000; 2.山西焦煤集团有限责任公司技术中心, 山西 太原 030024; 3.煤炭科学技术研究院有限公司 安全分院, 北京 100013)

瓦斯灾害是威胁矿井安全生产的重要因素之一,其中尤以煤与瓦斯突出、瓦斯爆炸等事故最为突出,随着我国煤矿采深的增加,瓦斯灾害的威胁日益严重[1-2]. 预抽煤层瓦斯是煤矿瓦斯治理的重要措施。其中,顺层抽采钻孔是工作面井下抽采中最常用的技术手段,抽采钻孔间距的大小直接影响煤层瓦斯抽采效果,间距过小,则抽采成本过高容易造成浪费;间距过大,则抽采效果较差容易形成盲区[3-4]. 而抽采半径是钻孔间距选择的直接依据,一般情况下煤矿现场多直接以两倍的抽采半径作为顺煤层抽采钻孔的布置间距。

相关学者针对瓦斯抽采半径考察方法进行了大量尝试,其中应用较广的有直接考察方法、理论计算方法以及数值模拟方法[5-9]等。理论计算方法和数值模拟方法对力学、数学与计算机基础要求较高,同时模型的建立和参数的选择还要考虑煤层的非均质性,但是能够根据现场需求快速、方便地确定不同条件下的抽采半径[4]. 而直接考察法中的瓦斯压力法和储量法在现场应用较多,其测试工艺相对简单,但施工量较大,难以针对不同抽采时间进行大量测试[4]. 上述考察方法均有各自的优缺点,难以确定煤矿现场所适用的抽采半径考察方法。因此,从现场应用的角度出发,选择瓦斯压力法、储量法及数值模拟方法在古城煤矿进行抽采半径考察试验,对比分析上述方法在煤矿现场的适用情况,以期为今后抽采半径现场考察提供依据。

1 瓦斯抽采半径的考察方法及原理

从煤矿生产的需求和政府监管的要求出发,将抽采半径定义为:在煤层瓦斯参数及抽采工艺条件不变的情况下,以抽采钻孔为中心,一定抽采时间内钻孔周围煤层的瓦斯抽采率能够降低到工作面抽采达标值以下的范围[4].

1.1 数值模拟法

煤层未受扰动时,不同状态瓦斯在地应力和孔隙压力作用下处于相对平衡状态,当向煤层施工钻孔后,卸压瓦斯沿径向运移至抽采钻孔中,钻孔瓦斯抽采就是这样的一个过程。该次研究中,以顺层钻孔抽采为原型建立瓦斯抽采模型,并对模型进行设定[9-10]:

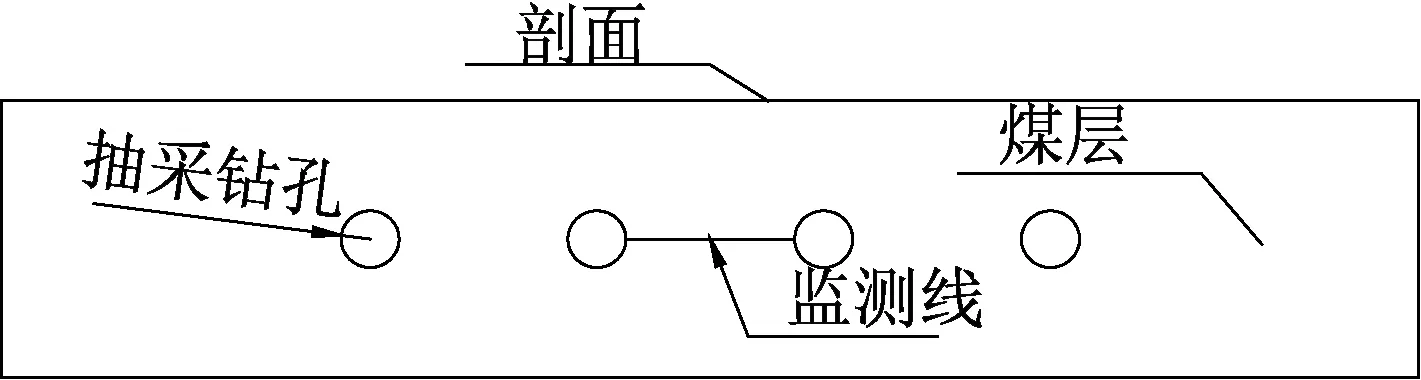

1) 忽略煤厚和倾角的影响,并将模型设定为水平二维剖面模型。剖面示意图见图1.

图1 剖面示意图

2) 瓦斯为理想气体,在煤层中流动为等温过程,服从达西定律。

3) 煤层为各向同性的均质结构,并忽略瓦斯压力变化对渗透率的影响。

4) 煤中瓦斯吸附符合朗格缪尔方程。

假设这一过程中随着瓦斯进入钻孔,煤中孔隙压力下降,煤体骨架受应力重新分布影响发生变形,使得煤层的透气性发生变化,而这些变化反过来影响瓦斯在煤层中的流动,整个瓦斯抽采过程是一个气固耦合过程[6]. 根据达西定律、朗格缪尔方程及质量守恒定律,建立描述抽采钻孔瓦斯径向流场的二维流动方程[5]:

(1)

式中:

k—渗透率,m2;

μ—瓦斯绝对黏度系数,Pa·s;

p0—钻孔内的大气压力,Pa;

p1—煤层原始瓦斯压力,Pa;

p—煤层瓦斯压力,Pa;

ρ—瓦斯压力为p时的瓦斯密度,kg/m3;

ρ1—瓦斯压力为p1时的瓦斯密度,kg/m3;

θ—煤的孔隙率,%;

r—钻孔半径,m;

Q—煤层吸附瓦斯含量,m3/m3;

式中:

a、b—吸附常数,m3/t、MPa-1;

A、M—煤的灰分、水分,%;

γ—煤的密度,kg/m3;

gradp(x,y)—p(x,y)的梯度。

依据上述数学模型在数值模拟软件中建立煤层瓦斯抽采的数值模型,并利用软件模拟瓦斯抽采过程,得到不同抽采钻孔间距条件下煤层瓦斯降到允许值所需的时间,即得到不同的抽采半径。

1.2 储量法

一般情况下,煤层的透气性及钻孔瓦斯补给量是有限的,煤层的瓦斯流动性质是非稳定流动,即随着流动时间的增长,钻孔的瓦斯流量会衰减[4].

1) 通过现场抽采数据监测,抽采钻孔施工完成后,瓦斯涌出强度随时间变化的公式如下[4]:

q=q0e-αt

(2)

式中:

q—t时刻的钻孔瓦斯涌出强度,m3/(min·m2);

α—钻孔瓦斯流量衰减系数,d-1;

t—钻孔内瓦斯流动时间,min.

2) 对式(2)求积分,则可以得到t时间内抽采钻孔的抽采总量:

(3)

3) 一般情况下,在一定范围煤层内,煤层厚度、透气性系数、瓦斯含量等参数可认为是一固定值。为便于分析,可在井下人为划分出一个抽采区段进行计算,在该区域内钻孔采用等间距布置(假设为两倍抽采半径2R),则确定该抽采区段需抽采瓦斯总量的公式如下:

Qz=L1×L×h×ρ×Wy×η

(4)

式中:

L1—抽采区段的宽度,m;

L—抽采钻孔长度,m;

h—煤层的厚度,m;

ρ—抽采钻孔控制区域煤层密度,t/m3;

Wy—煤层可解吸瓦斯含量,m3/t;

η—抽采达标时的瓦斯抽采率,%.

4) 结合公式(3)和公式(4)可得抽采区段内残余瓦斯达到预定抽采率时所需要的抽采时间计算方程:

(5)

式中:

N—抽采区域内抽采钻孔数量,个。

求解式(5),可得抽采区段达到目标预抽率时的抽采时间,即得到该抽采时间对应的抽采半径为R.针对目标矿井,按照不同间距布置若干组抽采钻孔,分别记录不同组钻孔的抽采流量数据,利用式(2)(3)(4)(5)进行数据分析,即可得到不同组的抽采半径及对应的抽采时间。

1.3 瓦斯压力法

钻孔抽采瓦斯时,抽采钻孔的影响范围会随着抽采时间的延长而逐渐加大,直到某处煤层的瓦斯压力与抽采钻孔孔底负压之差不足以克服瓦斯运移到钻孔的阻力时为止[11]. 在抽采钻孔的有效影响范围内,流入抽采钻孔的瓦斯量逐渐高于从远处运移来的瓦斯量,则影响区域内煤层瓦斯压力也相应下降[11]. 同时,由于瓦斯运移到钻孔的阻力与运移距离呈正相关关系,则同一时刻距钻孔越近瓦斯压力下降量越大。基于上述原理,施工若干组不同间距的瓦斯压力测试钻孔,瓦斯压力稳定后在测压钻孔中间位置施工一个抽采钻孔带抽,通过测定瓦斯压力随抽采时间的变化情况,就可以确定出抽采钻孔的有效抽采半径[4].

基于上述原理,可将该方法的主要内容论述如下:1) 依据现场情况在选定的试验巷道壁上标记出若干组试验钻孔的开孔位置,每组包括两个抽采钻孔、一个测压钻孔,测压钻孔位于两个抽采钻孔中间位置,每组钻孔的孔间距不同,两组钻孔之间的距离应大于两倍的组内钻孔间距。2) 根据开孔位置标记,施工测压钻孔,并进行瓦斯压力测试。3) 待瓦斯压力测试结束后,施工抽采钻孔,并封孔带抽。4) 开始抽采后,跟踪每组测压钻孔的瓦斯压力变化情况。5) 在一定时间内,瓦斯压力降低到达标值以下的测压孔与抽采孔的间距即为该时间对应的有效抽采半径。

2 不同抽采半径考察方法的适应性分析

为验证数值模拟、储量法及瓦斯压力法的适用性,以古城煤矿N1306工作面回风顺槽500~800 m为试验区域,区域内实测煤层可解吸瓦斯含量为7.078 9 m3/t,N1306工作面设计日产量为12 121 t,按照《煤矿瓦斯抽采达标暂行规定》(安监总煤装〔2011〕163号)的相关要求,该工作面抽采达标时的可解吸瓦斯含量应不大于4 m3/t,则对应的抽采率临界值为43.49%,利用间接法反算出对应的煤层瓦斯压力临界值为0.4 MPa. 根据上述抽采达标临界值,分别采用不同抽采半径测试方法对该区域进行抽采半径考察,通过对比测试结果分析不同抽采半径测试方法在现场应用中的适用性。

2.1 不同抽采半径考察方法的试验情况

2.1.1数值模拟方法试验情况

以古城煤矿3#煤层的顺层抽采钻孔工程为基础,采用COMSOL Multiphysics数值模拟研究不同时间的有效抽采半径演化规律,采用平面二维模型求解,模型的几何尺寸长40 m,高6.65 m,抽采钻孔d120 mm,钻孔间距分别为1.00 m、1.25 m、1.50 m、1.75 m、2.00 m、2.25 m、2.50 m、2.75 m、3.00 m,每种间距布置4个钻孔,钻孔布局见图2.

图2 钻孔布置几何模型示意图

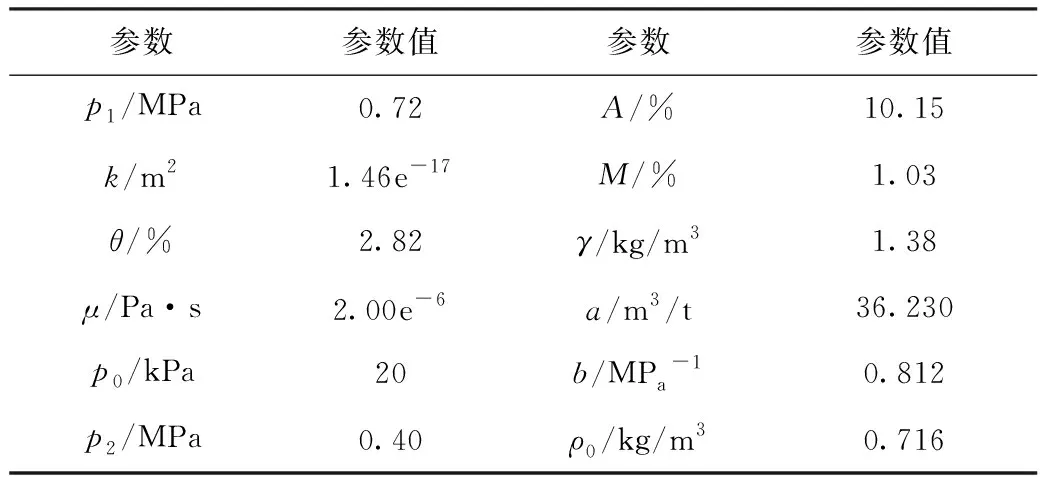

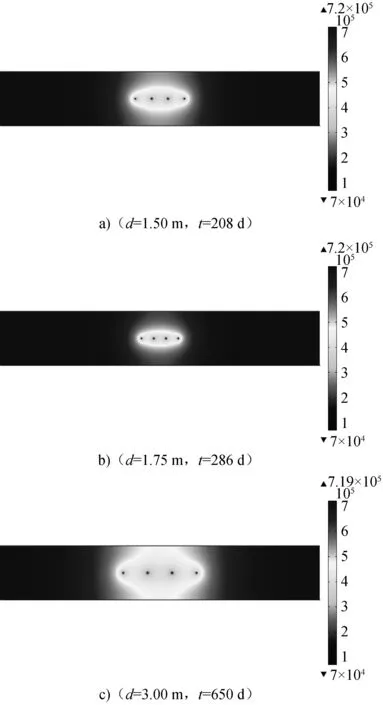

根据式(3)和软件中的内置二维流场模块,将各项参数赋值于模型。其中,煤层瓦斯压力p由现场测试地点的瓦斯含量利用间接法转换而来,抽采达标时的残余瓦斯压力p2则根据抽采率对应的瓦斯含量间接计算,为0.4 MPa,相关参数见表1. 表1中ρ0为标准状态下瓦斯密度,kg/m3.

表1 抽采半径数值模拟相关参数表

依据上述数值模型及有效抽采半径的界定指标(3#煤层抽采达标时瓦斯压力应≤0.40 MPa),模拟计算古城煤矿3#煤层不同钻孔间距(d=1.50 m、2.00 m、3.00 m)抽采达标时的瓦斯压力分布情况,钻孔周围煤层瓦斯压力分布云图见图3. 随着抽采钻孔间距的增大,抽采达标的时间也逐渐增大,不同抽采半径及对应的抽采达标时间见表2.

图3 不同间距钻孔抽采达标时的瓦斯压力云图

表2 古城煤矿3#煤层不同抽采时间的抽采半径表

2.1.2储量法现场试验

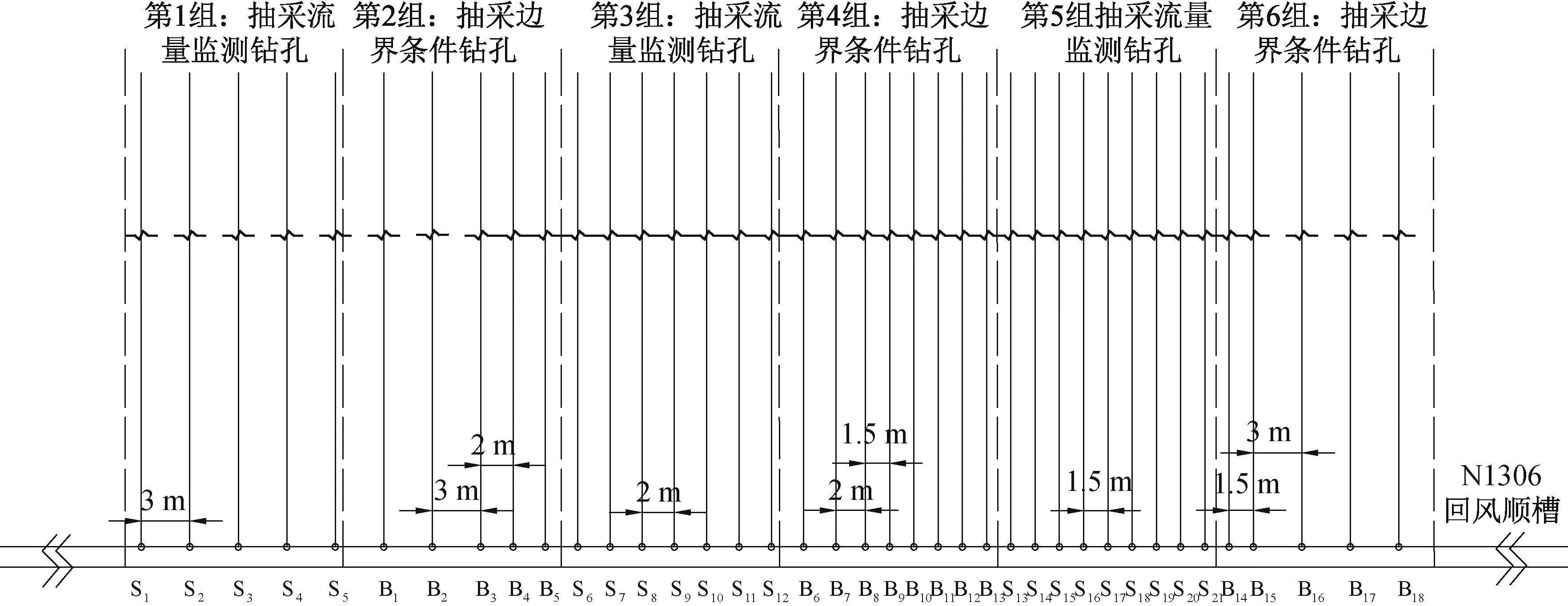

按照测试步骤在古城煤矿N1306工作面回风顺槽进行了储量法测试抽采半径试验,共施工抽采流量监测钻孔21个,施工抽采边界条件钻孔18个,合计39个试验钻孔,S1—B3、B3—B8、B8—B15的孔间距分别为3 m、2 m和1.5 m,钻孔布置方式见图4. 钻孔参数与古城矿日常抽采钻孔相同,即方位角为垂直巷道壁,倾角为煤层倾角+1°,长度为160 m,孔径为120 mm. 根据钻孔用途和钻孔间距不同试验钻孔分为6组,每组钻孔施工结束后并入同一汇流管中带抽,其中第1组、第3组和第5组钻孔的汇流管上安装孔板流量计,用于记录钻孔瓦斯抽采流量数据,钻孔并网后每天测试一次钻孔抽采数据。

图4 试验钻孔布置示意图

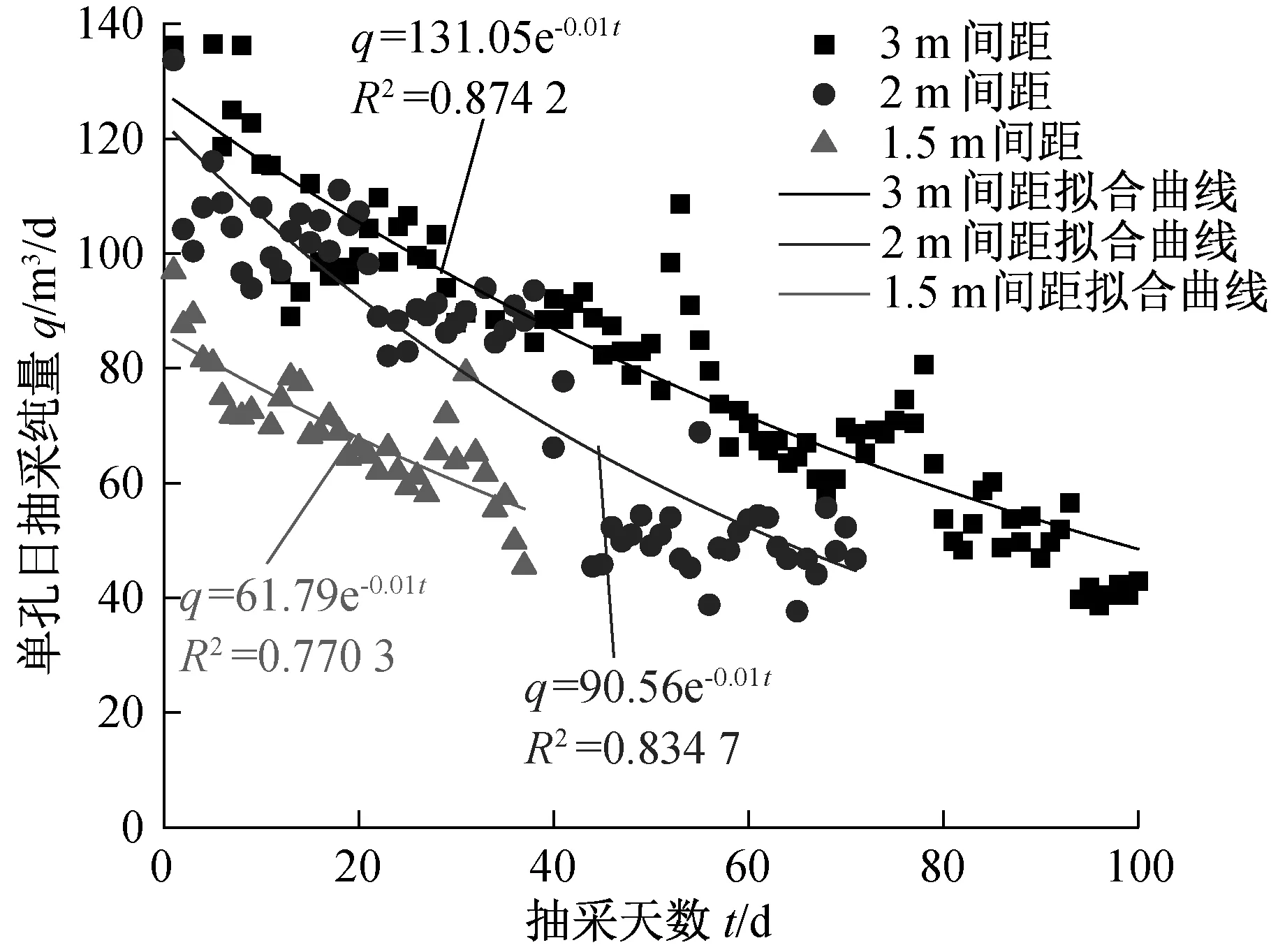

将汇流管测出的孔组纯量除以组内钻孔个数作为该组抽采孔的单孔抽采纯量,对单孔抽采数据进行统计分析,见图5.

图5 抽采钻孔单孔日抽采纯量衰减情况图

由图5可知,古城煤矿抽采钻孔的单孔流量变化情况符合流量衰减规律,可以利用储量法计算抽采半径。按照储量法和计算公式,以抽采率43.49%为评判指标临界值,确定了古城煤矿N1306工作面回风顺槽区域不同抽采达标时间对应的抽采半径:1) 抽采达标时间为430 d时,抽采半径为1.5 m. 2) 抽采达标时间为373 d时,抽采半径为1.0 m. 3) 抽采达标时间为287 d时,抽采半径为0.75 m.

2.1.3瓦斯压力法试验情况

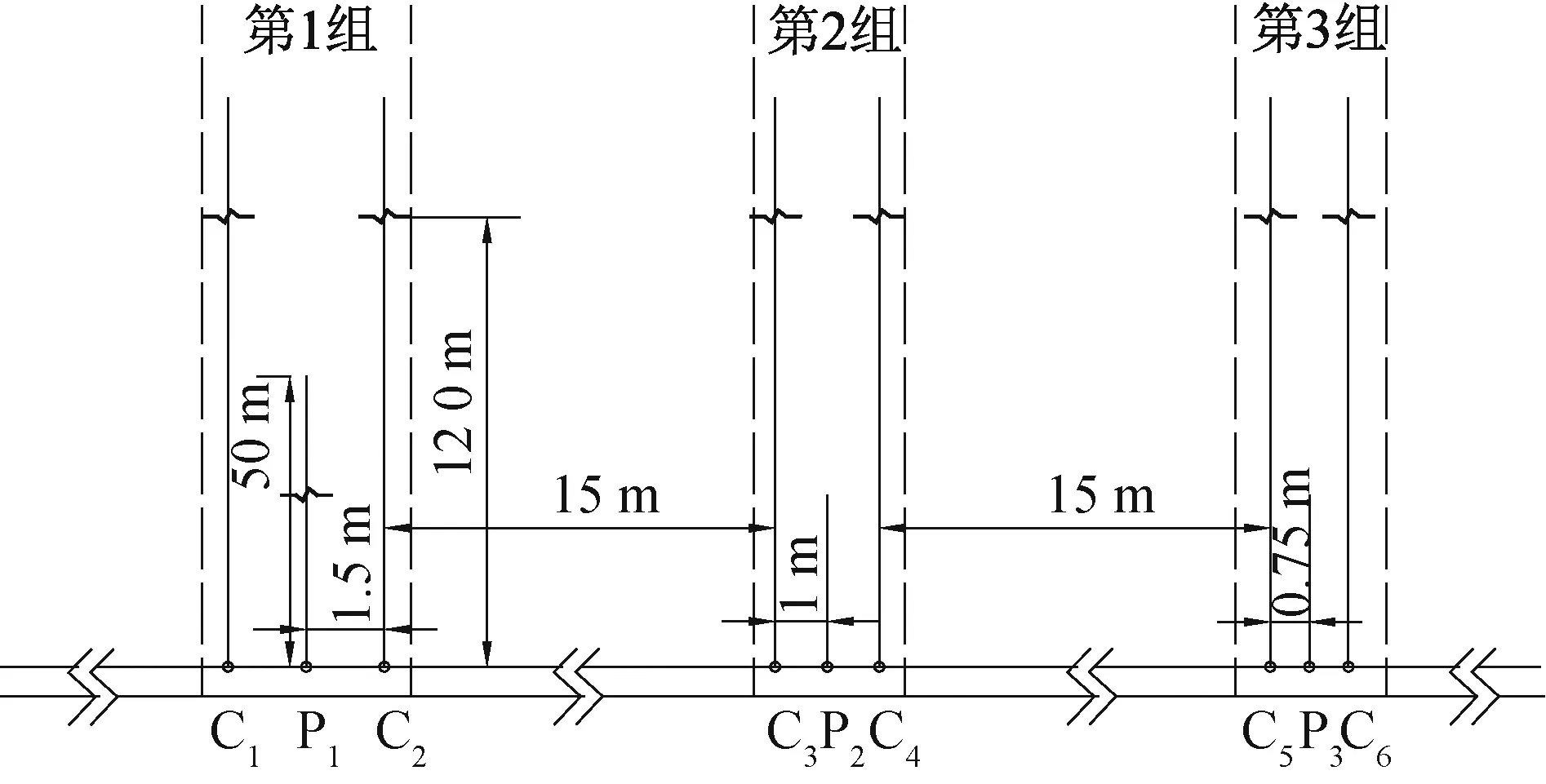

在古城煤矿N1306工作面回风顺槽650~800 m进行瓦斯压力法测试抽采半径试验,共布置试验钻孔3组,每组3个钻孔,合计9个试验钻孔。其中P1、P2、P3为测压钻孔,位于每组钻孔的中间位置,其余钻孔为抽采钻孔。第1组、第2组及第3组钻孔的孔间距分别为1.5 m、1 m及0.75 m,为避免相互干扰,将组间距设置为15 m,见图6. 测压钻孔施工参数:长度50 m,孔径94 mm,倾角+6°,方位角为垂直巷道壁,封孔长度49 m;抽采钻孔施工参数与日常抽采钻孔相同。

图6 瓦斯压力法试验钻孔布置示意图

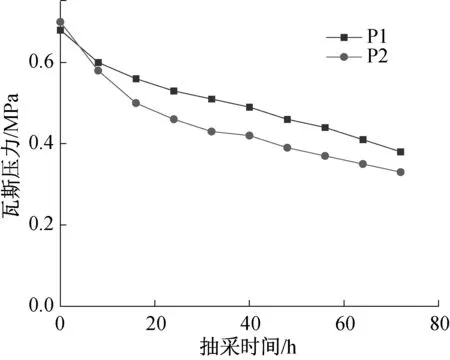

根据标定的测试钻孔位置,首先施工3个瓦斯压力测试钻孔,封孔后安装压力表,每天读取一次瓦斯压力数据;在瓦斯压力稳定后,在每个测压钻孔的两侧分别按预定间距施工抽采钻孔,施工完毕后并网带抽;每间隔8 h读取一次压力表数据。但在实际试验时,第3组钻孔由于孔间距较小,施工中出现了串孔现象,在多次更换位置重新施工后仍然无法解决该问题。因此,最终仅观测了第1组和第2组试验钻孔的数据。根据抽采率临界值43.49%,利用间接法计算出对应的煤层瓦斯压力临界值0.4 MPa,当所有测压钻孔的瓦斯压力下降至0.4 MPa以下时,停止瓦斯压力数据的观测。将瓦斯压力变化数据绘制成曲线图,分析各组钻孔的瓦斯压力随时间降低规律,见图7.

图7 瓦斯压力下降曲线图

图7中数据显示,第1组钻孔在抽采3 d(即72 h)时能够满足抽采达标要求,第2组钻孔在抽采2 d(即48 h)时就能够满足抽采达标要求。因此,可以确定古城煤矿N1306工作面回风顺槽区域不同抽采达标时间对应的抽采半径:1) 抽采达标时间为2 d时,抽采半径为1.0 m. 2) 抽采达标时间为3 d时,抽采半径为1.5 m.

2.2 不同抽采半径考察方法的适应性分析

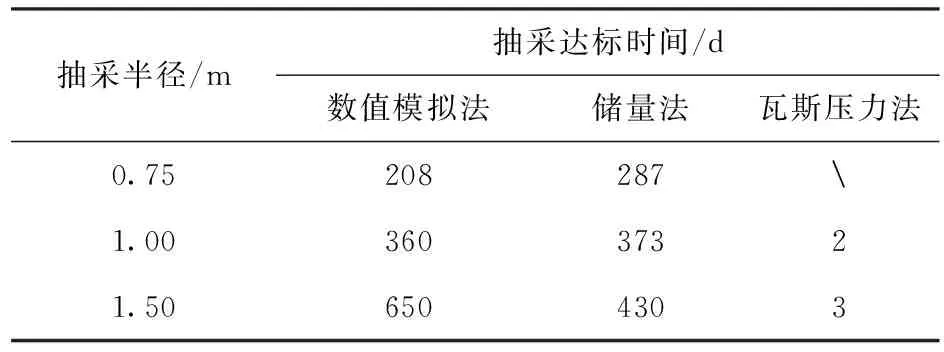

对比3种抽采半径考察方法的结果,可以发现在抽采半径相同的情况下,数值模拟方法和储量法对应的抽采达标时间较为接近,而瓦斯压力法的抽采达标时间远低于前两者,具体见表3. 3种考察方法所获取的抽采半径数据相差较大,无法确定方法的适应性。为进一步核实结果的准确性,结合该矿抽采达标评判工作,对试验区域的煤层残余瓦斯含量进行了测试,利用实测数据对不同方法的准确性和适应性进行分析。

表3 不同抽采半径考察方法测试结果对比表

1) 测压法试验区域内,在不同时间分别对第1组和第2组钻孔区域的残余可解吸瓦斯含量进行测试。结果显示:第1组钻孔区域抽采3 d时,残余可解吸瓦斯含量为6.8 m3/t,对应的抽采率仅为3.95%;第2组钻孔区域抽采2 d时,残余可解吸瓦斯含量为6.7 m3/t,对应的抽采率仅为5.37%,远低于抽采达标的要求。这一现象发生的原因很有可能和煤层卸压有关,抽采钻孔施工过程中受煤层软硬变化影响,极易发生偏转,有可能与临近测压钻孔串通或在钻孔间的煤层中形成较大的裂隙,导致测压钻孔与抽采负压产生联系,使得钻孔内的气压快速下降,造成抽采达标的假象。因此,瓦斯压力法对瓦斯抽采半径测试的适应性较差。

2) 储量法试验区域内,在不同时间分别对第1组、第3组和第5组钻孔区域的残余可解吸瓦斯含量进行测试,并计算对应的抽采率。结果显示:第1组钻孔抽采430 d时的残余可解吸瓦斯含量为3.9 m3/t,对应的抽采率为45.92%;第3组钻孔抽采360 d时的残余可解吸瓦斯含量为4.1 m3/t,对应的抽采率为42.09%,抽采373 d时的残余可解吸瓦斯含量为3.8 m3/t,对应的抽采率为43.33%;第5组钻孔抽采208 d时的残余可解吸瓦斯含量为4.3 m3/t,对应的抽采率为39.27%,抽采287 d时的残余可解吸瓦斯含量为3.9 m3/t,对应的抽采率为45.92%. 这说明储量法测试出的抽采半径最适应井下实际抽采环境,能够保证在预定时间内抽采达标,而数值模拟方法的测试结果与现场实际略有偏差,瓦斯压力方法的测试结果无法反映井下真实抽采情况。

因此,古城煤矿的抽采半径测试结果:抽采430 d时,抽采半径为1.5 m;抽采373 d时,抽采半径为1.0 m;抽采287 d时,抽采半径为0.75 m.

3 结 论

1) 瓦斯压力测试法试验钻孔施工过程中受煤层软硬变化影响,极易发生偏转,导致与临近钻孔串通或在钻孔之间形成贯通裂隙,导致测压钻孔与抽采负压直接产生联系,使得钻孔内的气压快速下降,造成抽采达标的假象,使得瓦斯压力测试法的适应性较差,测试精度偏低。

2) 在煤矿井下抽采半径测试过程中,储量法的适应性最好,测试精度最高,能够准确反映煤层抽采半径情况;其次是数值模拟方法,也能较好地适应抽采半径测试需要,测试结果略有偏差。

3) 利用储量法测试了古城煤矿的抽采半径,测试结果:抽采430 d时,抽采半径为1.5 m;抽采373 d时,抽采半径为1.0 m;抽采287 d时,抽采半径为0.75 m.