某现场尾矿输送泵站无人化设计

2020-09-09王长伟

王长伟

丹东东方测控技术股份有限公司 辽宁丹东 118000

湖南某现场尾矿输送泵站距离生产厂区5公里,在使用人工值守运行,运行人工费用占用运行成本较大比例,泵站每个班配备两名岗位人员对生产情况进行手动控制调节,控制精度和维护检测力度有限,为了实现减员增效的目标,根据泵站运行工艺特点设计一套泵站的检测管理自动化,实现泵站少人化或无人化。

1 设计目标

围绕尾矿输送泵的控制,首先通过电气改造实现输送泵的远程控制,并围绕尾矿输送泵安装相关的仪表,对泵的启停流程,倒泵流程一整套的控制实现自动化,并结合视频监控实现实现泵站的无人化操作,除此之外增设一套设备预测性的维护系统,来对设备进行故障的诊断判断,实现设备的预维护,保证在无人化操作的环境下设备的安全性[1]。

2 系统设计

2.1 检测控制仪表的设计

检测控制仪表的好坏,直接影响到控制系统的精度和稳定性,在尾矿输送泵站的控制上主要检测仪表包含温度、流量、压力等,控制执行上主要包括泵前泵后的阀门,泵池冲洗水、水封水的阀门控制等等。

2.2 控制系统的数据采集与通讯

控制系统选用西门子S7-1200,根据IO点数配置相应数量的模块,主要的输送泵变频控制通过MODBUS通讯接入到PLC控制系统中,其他仪表通过硬接线的方式接入,其中数据自动采集和检测分为两类,模拟量数据和数字量数据。

模拟量检测数据主要是泵的轴温、电机温度、流量、电机工作电流,压力等,数字量检测数据主要有水泵的运行状态、阀门的启闭位置、电磁阀状态、流量开关状态等。

2.3 系统功能和特点

①根据泵池液位和压力,自动实现泵的变频控制,维持液位和压力稳定,根据泵的运行时间来自动切换泵的工作组数,合理安排泵的运行,延长输送泵的使用寿命。

②电机故障预警:利用安装在泵上的温度和振动传感器,对电机的轴温和振动进行检测,利用预测性维护的分析软件,实现电机故障的预诊断,提前发现故障隐患,准备维修和备件准备。

③泵切换的自动控制,在输送泵启动或停止之前,冲洗水、水封水相关控制自动开启和关闭,保证管道畅通,水封水出现异常及时报警。

3 控制方案

3.1 输送泵切换控制

切换方式:切换方式分为两种,一种是运行泵故障停机切换备用泵,另一种是生产需要,根据人工指令自动切换两台渣浆泵。无论哪种方式,都可实现自动切换。

关键程序:开启渣浆泵顺序一般为打开水封水、泵前阀门、启动泵、打开泵后阀门;停止渣浆泵顺序一般为关闭泵后阀门、停止泵、关闭泵前阀门、打开冲洗水和排污阀、关闭水封水;如果是故障跳停,关闭泵后阀门、泵前阀门、打开冲洗水和排污阀、关闭水封水。

控制规则:生产中,首先判断泵是因故障跳停还是生产需要给出的切换指令,如果因生产需要切换,系统会在停止运行泵的前提下开启备用泵,保证泵池液位不冒矿,如果故障停机,系统会马上按照开启泵逻辑流程进行开启备用泵,同时会执行故障停止泵的逻辑控制流程,并发出报警提醒岗位巡检[2]。

3.2 电机故障预警

在机组设备上安装温度、振动传感器,数据通过传感器传输到无线数据采集器及无线网关中。基于振动分析、温度分析、电气分析、点检分析等指标,以一定的权重分配给各个指标,通过相加构成的一个统一的综合评价指标。数据采集器中包含数据采集模块、数据分析模块、数据传输模块等,以无线传输形式将数据传输到服务器系统中。服务器系统中运行着设备故障预测与健康管理系统平台软件,对大量数据进行分析与存储,同时基于物联网实现远程设备监测诊断的功能。

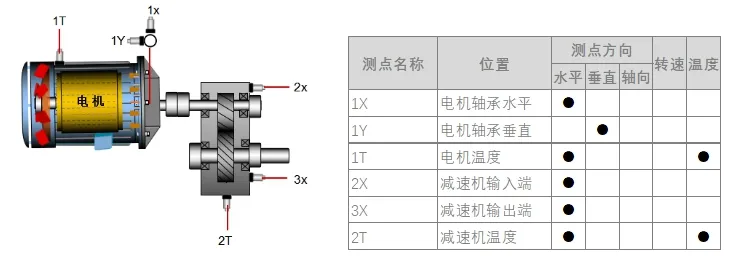

图1 预测维护设备安装点

通过分析软件来对报警的数据进行振动分析。常规振动分析包括波形分析、频谱分析、波形频谱、故障频率分析、Winger分析等;高级振动分析包括了全矢谱分析、轴心轨迹、轴心位置等;多趋势分析包括多趋势分析和趋势预测。通过专业的分析方法,来解决现场常见的故障问题。

3.3 输送泵的恒压控制

输送泵的恒压控制:变频器、电控设备、压力变送器构成,输送泵的启停、云运行停止由PLC控制,通过压力设定值与压力传感器反馈的压力值进行比较,计算出变频泵的给定频率,实现恒压控制的目标,另外通过对尾矿泵池的液位检测,防止尾矿泵池出现抽空跑冒得情况出现[3]。

3.4 智能安防系统

在实现了泵站得无人值守后,为了保证生产区的安全,生产现场禁止人员进入,因此,系统运转以后,进入现场的各个出入门必须自动上锁,等系统停车,各级人员方可进入,依靠传统的机械式门锁管理厂区、车间的模式已经不能适应现代工厂的安全保护需要。智能化的门禁系统凭借其灵活性、适应性为工厂提供了更加可靠的安全管理方法,保持工厂的正常工作秩序。

4 使用效果

在该现场成功运用之后,原有的泵工岗位数量大幅缩减,所有的输送泵实现了无人值守,所有控制均可在远程中央控制室进行统一的控制,所有设备的运行的稳定性大幅提高,设备损坏率较之前有明显的下降,应用效果明显,可在多个现场进行推广。