汽油机可变滚流进气系统瞬态模拟研究

2020-09-09张晓彬张振东尹丛勃

张晓彬,张振东,尹丛勃

(上海理工大学 机械工程学院,上海 200093)

为了满足各转速下发动机对气体运动和流通系数的不同要求,提出了可变滚流进气系统。不同转速下发动机对缸内滚流运动和流通系数的侧重点有所区别:低速运行时要求较高的滚流比,而高速运行时则需要较大的流通系数[1]。可变滚流进气系统不但可在高速工况下具有较高的流通性能,而且可以确保发动机在低速运行过程中缸内具有较强的滚流运动,两者兼顾从而保证发动机的排放特性和燃油经济性[2-3]。对进气道及缸内流场的研究,特别是对带有可变滚流进气系统的发动机缸内流场的分析,为进气系统的优化设计提供了理论基础[4]。国外对发动机可变技术的研究开始得较早。FEV 公司Adomeit 等将一台小排量(364 cm3)单缸四气门直喷发动机改进为可视发动机,利用高速粒子图像测速(PIV)测量方法研究了多种不同进气道设计对缸内气流运动的影响[5]。韩国现代汽车公司Kim 等[6]利用STAR-CD 软件模拟了喷雾引导直喷汽油机的缸内混合气形成以及燃烧过程,分析了进气滚流阀对缸内燃空当量比分层效果的影响。威斯康星大学Heim 等[7]利用PIV 测量方法对一台带有可变涡流阀的两气门汽油机的缸内气流运动过程进行了研究。我国对可变进气技术研究起步较晚。天津大学刘伍权等[8]研究了可变滚流结构的稀薄燃烧特性。张喜岗等[9]、李卫等[10]在一台具有可变滚流进气系统的GD(汽油直喷式)光学发动机台架上,利用PIV 技术对其缸内喷雾速度场和宏观形态进行瞬态测量,分析了高、低滚流比对喷雾过程的影响。虽然我国对可变进气技术的研究取得了一些成果,但目前还没有形成自主知识产权,因此掌握直喷汽油机可变进气系统的设计方法至关重要。

本文以装有可变滚流进气系统的直喷汽油机为研究对象,利用AVL-FIRE 软件对缸内气体流动特性进行了数值仿真。选取高、低转速全负荷工况进行瞬态模拟。根据模拟结果归纳分析进气滚流运动与滚流调节阀工作状态的变化规律。

1 可变滚流进气系统瞬态数值模拟

利用动网格技术对可变滚流进气系统进行瞬态模拟,即以发动机实际工作状态为基础,模拟各种曲轴转角状态下的缸内流场。

1.1 动网格划分及边界条件设置

利用AVL-FIRE 软件中的FEP(frame engine plus)工具划分动网格。由于在瞬态计算过程中进气门与活塞头一直在进行不定常运动,因此被视为进气道和气缸计算区域内的障碍物。本文采用动态耦合技术处理障碍物。利用动态耦合法处理气门和活塞,整个计算过程要尽量减少变形量,以使网格保持合理的形状,保证计算准确度。另外,为避免计算发散,还要对一些关键的部位(例如气门座等位置)进行相应的加密细化。图1为可变滚流阀关闭状态下发动机在进气冲程上止点后140°CA 的动网格模型。

瞬态模拟需要设置的边界条件有出入口边界条件、速度边界条件和壁面边界条件三种。出入口边界条件需根据不同的流体性质选择设置物理量以满足计算要求量,一般包括速度边界、压力边界、质量流量边界等[11-12]。本文分别选择低转速(2 000 r·min-1)和高转速(5 500 r·min-1)全负荷工况进行瞬态仿真,具体的边界条件设置根据一维发动机工作循环模拟软件AVL- BOOST 计算得到[13-14]。计算边界条件如表1 所示。定义进气上止点为360°CA,压缩上止点为720°CA。设置进气门在360°CA 开启,至550°CA 关闭。直喷发动机进气门升程曲线如图2 所示,计算从进气上止点360°CA 开始,至860°CA(压缩上止点后140°CA)结束。

图 1 可变滚流进气系统的动网格Fig. 1 Dynamic mesh of the variable tumble intakesystem

表 1 计算边界条件Tab. 1 Boundary conditions

2 缸内进气滚流的评价方法

在汽油机缸内,根据气体流动的旋转方向不同分为“涡流”和“滚流”。气缸轴线和滚流旋转对称轴垂直,涡流旋转方向环绕气缸轴线。本文主要利用数值模拟方法研究进气流滚流运动,所以取滚流比作为评价指标。滚流角速度定义为[15]

图 2 直喷发动机进气门升程曲线Fig. 2 Intake valve lift curve of the direct injection engine

式中:(x0,y0)为气缸轴线的坐标;mi为各网格质量;(ui,vi,wi)为每一个体网格单元的速度标量;(xi,yi,zi)为有关体网格单元坐标;n为区域内体网格的计算数目。

为了更便利地表示不同转速条件下滚流角速度,将滚流角速度、发动机角速度两者之比定义为滚流比[16-17],即

式中:n为发动机角速度;NTx为滚流比,旋转轴线为x轴。

3 模拟计算结果分析

3.1 可变滚流对进气流动的影响

为研究可变滚流进气系统对发动机缸内气流运动过程的影响,选取低转速(2 000 r·min-1)和高转速(5 500 r·min-1)全负荷工况,分别计算滚流阀开启和关闭时不同工作状态下的缸内流场特点,结果如图3、4 所示。

低转速(2 000 r·min-1)、滚流阀关闭时,随着活塞下行,在540°CA 曲轴转角时进气门逐渐关闭,可以清楚看到流场受到一个显著的滚流结构控制且绕顺时针方向旋转。这时活塞顶部以及缸壁的气流流速较高,约为40 m·s-1左右。整个滚流结构可以保持到压缩冲程末期,如图3(a)。在660°CA 曲轴转角时缸内顺时针滚流运动仍保持完好。当滚流阀开启时,气缸内顺时针滚流运动尺寸有所增加,但依然没有出现稳定的大尺度滚流,且存在明显的碰撞区域,多个方向的小涡团相互碰撞,造成整个气缸内部气流运动速度较小,如图3(b)所示。

图 3 低转速(2 000 r·min-1)缸内流场分布Fig. 3 In-cylinder flow field distribution at low speed of 2 000 r·min-1

图 4 高转速(5 500 r·min-1)缸内流场分布Fig. 4 In-cylinder flow field distribution at high speed of 5 500 r·min-1

高转速(5 500 r·min-1)时,进气道内气体流速的大小与滚流阀是否开启关系不大,如图4 所示。滚流阀开启时,进气流通面积较大,进气道内气流流速超过60 m·s-1。滚流阀关闭时,缸内流速有小幅提高,进气滚流漩涡较大且分布不均,大多沿活塞顶部以及缸壁运动。在压缩冲程后期缸内形成顺时针方向旋转的滚流运动且与滚流阀开启或关闭无关。

3.1.1 滚流比分析

发动机转速不同时开启、关闭滚流阀,此时发动机气缸中的滚流比随着曲轴转角的变化如图5 所示。从图中可知,如果转速相同,滚流阀开启时的缸内滚流比比滚流阀关闭时的滚流比要小。在低转速(2 000 r·min-1)时不论滚流阀开启或关闭,滚流比均在670°CA 时达到最大值,滚流阀关闭时的滚流比是同一时刻滚流阀开启时的4~6 倍。在高转速(5 500 r·min-1)时滚流阀开启时的滚流比在曲轴不同时刻均大于低转速时的滚流比,这说明提高发动机转速可以提高滚流阀开启时的滚流比,而滚流阀关闭时的滚流比却比低转速时小,这说明高转速时滚流比受到限制,滚流比存在极限值。

图 5 滚流比变化Fig. 5 Changes of tumble ratio

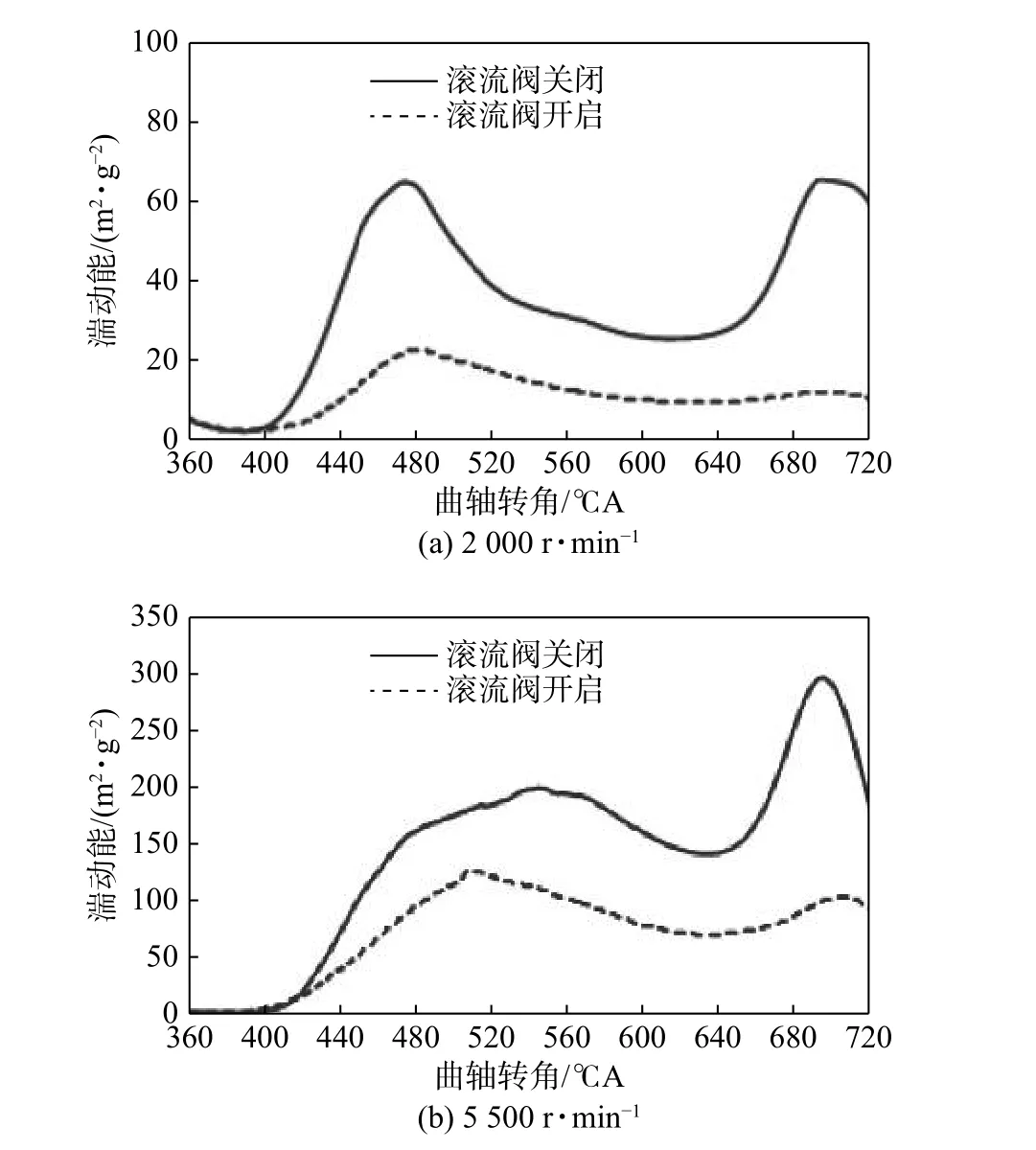

3.1.2 湍动能分析

缸内湍动能的变化规律由进气道入口空气流量和活塞运动速度两个因素共同决定[18]。缸内湍动能变化如图6 所示。无论转速如何,滚流阀关闭均可大幅度提高湍流比。观察图6 中曲线走势可知,高转速(5 500 r·min-1)时湍动能变化规律比低转速(2 000 r·min-1)时更明显。在压缩冲程后期700°CA 时,滚流阀开启时缸内平均湍动能仅是同时刻滚流阀关闭时的1/3。

图 6 缸内湍动能变化Fig. 6 Changes of in-cylinder turbulence kinetic energy

3.2 可变滚流对喷雾及油气混合特性的影响

图 7 低转速(2 000 r·min-1)时缸内燃油喷射及混合气形成过程Fig. 7 In-cylinder fuel injection and mixture formation process at low speed of 2 000 r·min-1

图7 显示了低转速(2 000 r·min-1)时全负荷工况下直喷发动机均质当量比模式燃油喷射过程以及缸内混合气的分布。在进气行程喷射初期,缸内湍动能较小而油束能量较大,所以滚流阀的开启对喷射油束形状影响较小。在滚流阀关闭时缸内湍动能和滚流比都增大,缸内流场的变化使油束末端的形态也随之变化。由于滚流作用,油束被卷向进气侧,这不仅可以提高燃油蒸发速度,防止喷雾直接撞击缸壁与活塞间隙,而且可以使燃油和空气更加充分地接触,促进油气混合。在滚流阀开启时大部分油束沿直线方向运动,燃油容易进入缸壁与活塞的间隙中,燃油蒸发效果差。在曲轴转角为540°CA 时,喷油结束,燃油在缸内继续蒸发混合,滚流阀关闭时新鲜空气以顺时针滚流方向进入气缸,油气分布均匀且接触面积大,切平面上的燃空当量比较大且分布均匀,表面燃油蒸发速度快。而滚流阀开启时切平面上的大部分区域燃空当量比较小,活塞平面上燃油较多从而开始蒸发,油气混合不均匀。

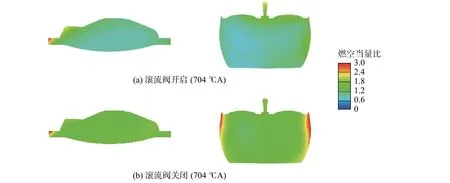

图8 显示了高转速(5 500 r·min-1)全负荷工况下燃油喷射过程以及缸内混合气的分布。滚流阀关闭时燃油大部分向缸壁运动,原因在于缸内滚流速度较大,在500°CA 曲轴转角时燃油因大部分与左侧缸壁接触造成燃油与缸壁润滑机油的混合,在540°CA 曲轴转角时进气门周围聚集了部分燃油,容易造成燃油回流到进气道。滚流阀开启时,燃油喷雾在缸内分散均匀,缸内燃空当量比分布均匀,没有不易蒸发的燃油分布较浓区域。

图9 为高、低转速时滚流阀开启和关闭时燃油蒸发质量随着曲轴转角的变化。从图中可以看出,燃油喷射后燃油蒸发比随着曲轴转角的增加逐渐提高。在低转速(2 000 r·min-1)时,滚流阀关闭时燃油蒸发速度较快且燃油在压缩冲程上止点时基本已全部蒸发,滚流阀开启时燃油蒸发速度较慢,燃油在压缩冲程上止点时只蒸发了90%。在高转速(5 500 r·min-1)时,不论滚流阀是否开启,燃油在点火时刻704°CA 时已全部蒸发。由此可以说明,在低转速时关闭滚流阀可以明显提高燃油蒸发效率。

图10、11 显示了在压缩冲程后期在高、低转速时滚流阀开启和关闭对气缸内燃空当量比分布的影响。图10、11 中左侧图均为竖直切面,右侧图均为水平切面。图10 中低转速、滚流阀关闭时,缸内大部分区域燃空当量比为1,油气混合均匀。在滚流阀开启时缸内燃空当量比分布不均匀,存在油气混合较稀、燃空当量比小于0.5 的区域。图11 中在高转速时无论滚流阀是否开启或关闭,缸内的混合气均较均匀。滚流阀关闭时,由于高转速时缸内滚流比和湍动能有助于油气混合,但滚流阀的关闭也限制了进气量,缸内进气较少。滚流阀状态对每个循环缸内进气质量的影响如图12 所示,当燃空当量比为1.5 时混合气较浓。

图 8 高转速(5 500 r·min-1)时缸内燃油喷射及混合气形成过程Fig. 8 In-cylinder fuel injection and mixture formation process at high speed of 5 500 r·min-1

图 9 缸内燃油蒸发质量变化Fig. 9 Variation of in-cylinder fuel evaporative mass

通过分析可以得到,滚流阀关闭和开启对缸内燃油的分布有着较为明显的影响。通过关闭滚流阀提高滚流强度,可加快缸内燃油雾化速度,有助于在压缩行程后期点火时刻附近缸内形成浓度均匀的混合气。高转速时,关闭滚流阀时进气道流通能力受到限制,进气流动损失增加,缸内进气量比滚流阀开启时的下降较多。

3.3 可变滚流对缸内燃烧特性的影响

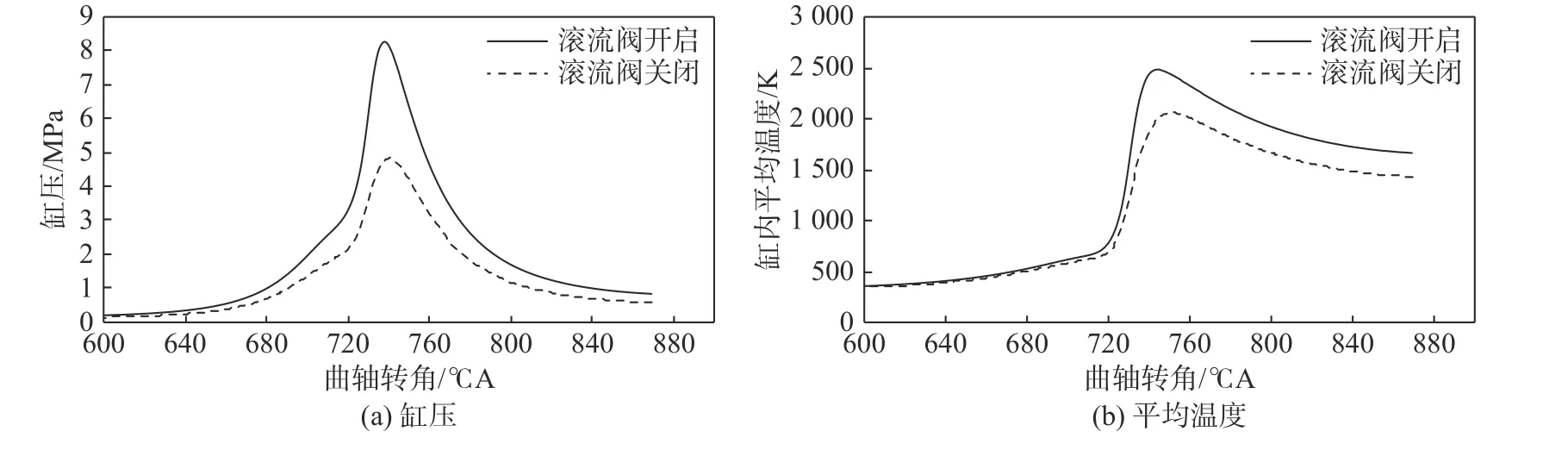

图13 为低转速(2 000 r·min-1)时滚流阀开启和关闭时缸内平均压力和温度随着曲轴转角的变化。在低转速时,滚流阀关闭时缸内燃烧平均压力要大于滚流阀开启时缸内燃烧平均压力,滚流阀关闭时的缸内平均温度明显高于滚流阀开启时的缸内平均温度。因此,在低转速(2 000 r·min-1)时,通过关闭滚流阀可以明显提高缸内燃烧压力。

图14 为高转速(5 500 r·min-1)时滚流阀开启和关闭时缸内平均压力和温度随着曲轴转角的变化曲线。在高转速时,滚流阀关闭时缸内燃烧平均压力最大值明显低于滚流阀开启时的缸内压力最大值。由此可以看出,在高转速时,关闭滚流阀不利于提高缸内燃烧压力,缸内进气量少导致燃烧压力低。

图 10 压缩行程后期缸内燃空当量比分布(2 000 r·min-1)Fig. 10 In-cylinder fuel/air equivalence ratio distribution near the end of compression stroke (2 000 r·min-1)

图 11 压缩行程后期缸内燃空当量比分布(5 500 r·min-1)Fig. 11 In-cylinder fuel/air equivalence ratio distribution near the end of compression stroke (5 500 r·min-1)

图 12 滚流阀状态对每循环缸内进气质量的影响Fig. 12 Effect of the state of tumble valve on the intake air mass in each cycle

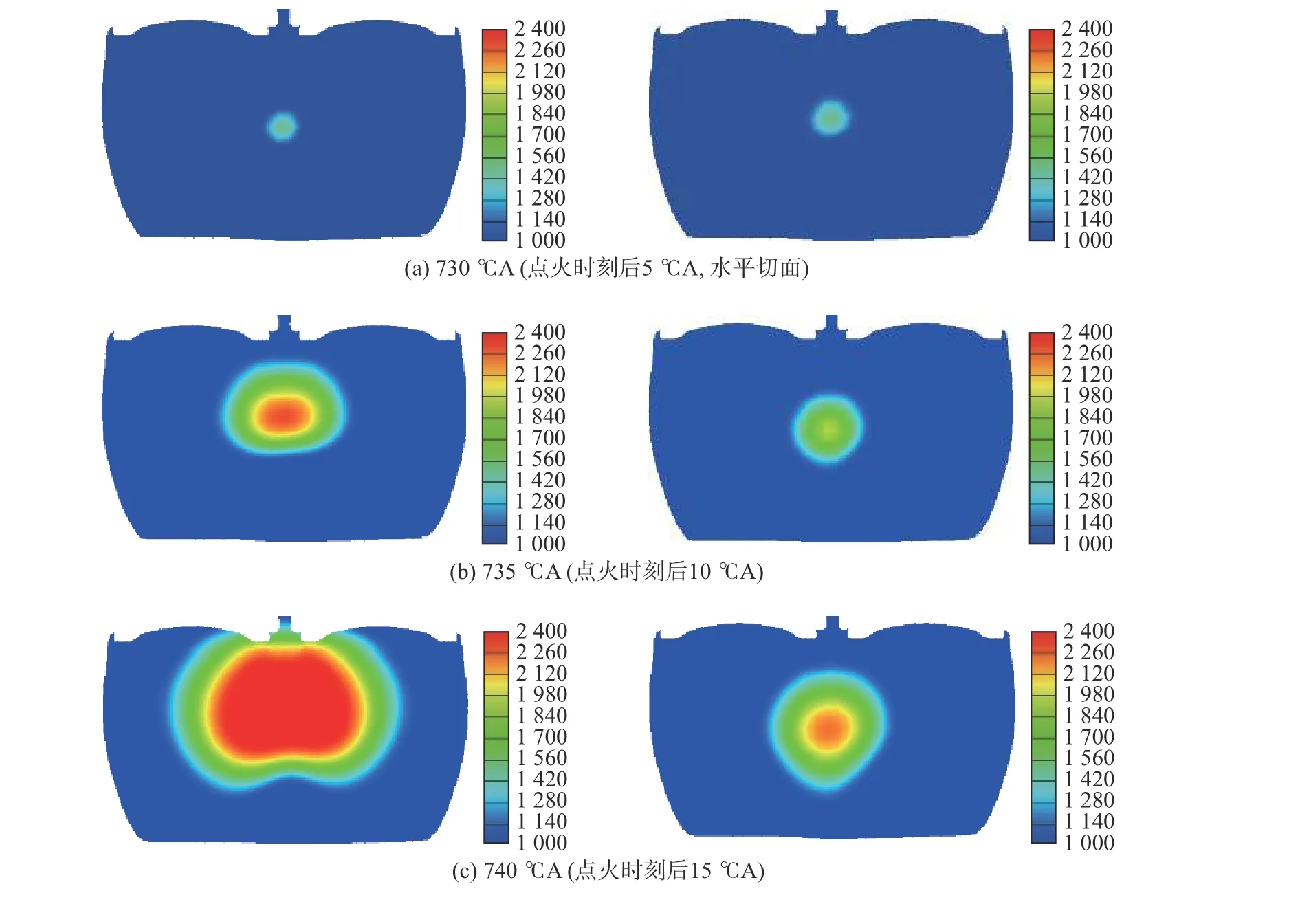

图15 为低转速(2 000 r·min-1)时缸内温度分布,左侧图为滚流阀关闭时,右侧图为滚流阀开启时。图中,滚流阀开启时缸内缸内火焰传播速度明显较滚流阀关闭时慢。当滚流阀关闭时,点火时刻后20°CA 曲轴转角下缸内火焰延伸至整个平面,中心区域温度高于2 400 K,而同时刻滚流阀开启时,整个平面的50%区域温度在1 000 K 以下。这是由于滚流强度较大的气流运动加强了燃油蒸发速度,提高了缸内湍流强度,有利于在点火时刻缸内油气混合均匀,从而获得较快的燃烧速度。

图16 为高转速(5 500 r·min-1)时缸内温度分布,左侧图为滚流阀关闭时,右侧图为滚流阀开启时。图中,滚流阀关闭时缸内混合气燃烧速度相较滚流阀开启时变慢,这是由于在高转速、滚流阀开启时也可以得到较大的湍动能,如图6(b)所示,有利于火焰传播。关闭滚流阀反而限制了进气流量,缸内空燃比较大,使得燃烧速度变慢。同时,较大的湍动能使得燃烧变得不稳定。可以看出,关闭滚流阀使燃烧向中心偏移。

图 13 2 000 r·min-1 不同状态缸压和平均温度曲线Fig. 13 Cylinder pressure and average temperature curves in the different states at 2 000 r·min-1

图 14 5 500 r·min-1 不同状态缸压和平均温度曲线Fig. 14 Cylinder pressure and average temperature curve in the different states at 5 500 r·min-1

图 15 2 000 r·min-1 时缸内温度分布Fig. 15 In-cylinder temperature distribution at 2 000 r·min-1

图 16 5 500 r·min-1 时缸内温度分布Fig. 16 In-cylinder temperature distribution at 5 500 r·min-1 (The left side was in the closed state of tumble valve while the right side was in its open state.)

模拟结果显示,在低转速(2 000 r·min-1)时,滚流阀关闭对于点火时刻缸内形成均匀混合气有一定帮助,同时增加了点火时刻的湍动能,与较晚的点火时刻相配合有助于形成快速、稳定的燃烧。在高转速时,滚流阀关闭使得进气量减少且滚流比增大,使缸内在点火时刻湍动能过大,不利于火焰快速、稳定的传播。

4 结 论

选取低转速(2 000 r·min-1)和高转速(5 500 r·min-1)全负荷工况,分别从可变滚流对进气流动、喷雾与油气混合特性以及缸内燃烧特性的影响等方面分析模拟结果,得出如下结论。

(1)发动机低转速(2 000 r·min-1)运行时,可变滚流进气系统可显著改善发动机缸内流体运动,加强气体混合。滚流阀关闭使缸内滚流强度明显提高,是相同时刻滚流阀开启时的4~6 倍。

(2)滚流阀关闭对缸内燃油的分布以及点火时刻缸内混合气的形成有着明显的影响。通过关闭滚流阀,提高滚流强度,可加快缸内燃油雾化速度,有助于在压缩行程后期点火时刻附近缸内形成浓度均匀的混合气,同时增加了点火时刻的湍动能,与较晚的点火时刻相配合有助于形成快速、稳定的燃烧。

(3)发动机高转速(5 500 r·min-1)运行时,滚流阀的关闭限制了进气道流通能力,缸内进气量只为滚流阀开启时的2/3,进气质量减少使得压缩冲程后期缸内压力较小,燃烧压力低。