小破口失水工况下屏蔽泵轴系动力学分析

2020-09-08王硕赵晶孙丹夏海明

王硕, 赵晶, 孙丹, 夏海明

(1.沈阳工业大学 机械工程学院,沈阳110870;2.大连环友屏蔽泵有限公司,辽宁 大连116050)

0 引 言

核主泵是核反应堆冷却剂循环泵的简称,主要用于推动冷却剂在反应堆冷却剂系统中循环运动,将核反应堆产生的热量带到蒸汽发生器中产生蒸汽推动汽轮机旋转发电[1-4]。失水事故(LOCA)是由回路压力边界出现破口导致的。失水事故会导致冷却剂泄漏、堆芯无法及时冷却、放射性物质进入核电站外部世界[5]。因此,研究核主泵在小破口失水工况下的工作状态有利于采取相应安全措施防止发生核事故。

国内对失水工况下核主泵工作状态已有一些研究,于健[6]研究了核主泵在小破口失水事故中的振动工况、惰转工况及气液两相工况;王学吉[7]通过数值模拟和试验验证研究了CAP1400核主泵在发生下破口失水事故下核主泵的性能和含气率的关系;王海彬[8]通过试验研究和数值模拟的方法对CAP1400核主泵进口段发生失水事故时的泵内流场的压力脉动特性进行了研究。对于小破口工况下核主泵轴系响应尚未有相关报道。

本文以屏蔽式核主泵为研究对象,对其进行有限元建模、流固耦合数值分析,计算其在小破口失水工况下的轴系谐响应,为小破口失水工况下核主泵轴系动力学响应特征提供数据基础。

1 数值计算

1.1 模型简化

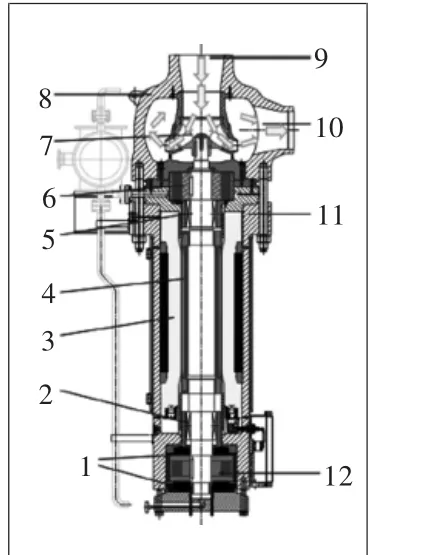

图1 屏蔽式核主泵的结构图

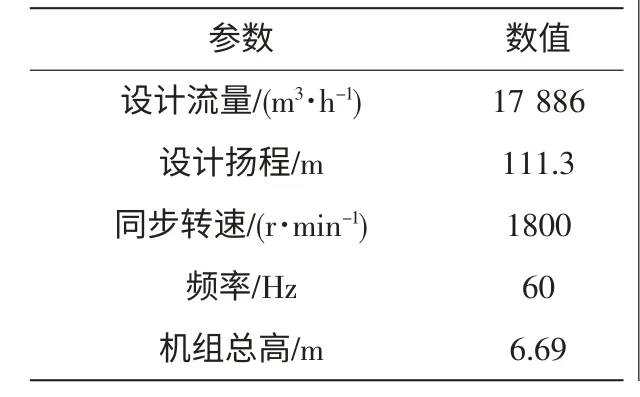

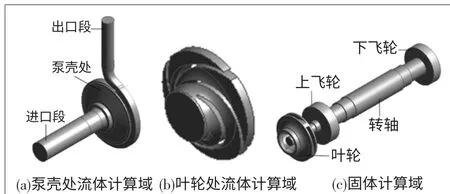

表1 屏蔽式核主泵的主要设计参数

表2 屏蔽式核主泵的质量不平衡量

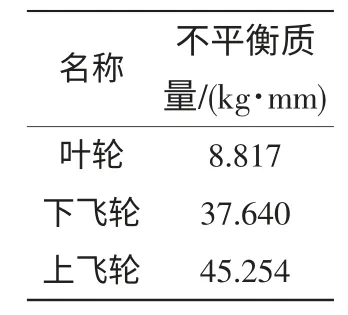

以屏蔽式核主泵为研究对象,其设计参数如表1[9]所示。屏蔽式核主泵的结构如图1 所示,其主要部件包括泵壳,叶轮,上、下飞轮,上、下径向轴承,双向推力轴承,定子外壳,定子铁芯,转子铁芯。屏蔽式核主泵的结构比较复杂,对其进行适当简化再建模。简化内容包括去除与计算无关的部件及尺寸小、影响小的结构,如冷却循环系统、屏蔽电动机及屏蔽套,将上、下飞轮等效为圆盘等[10]。且叶轮、下飞轮、上飞轮有各自对应的质量不平衡量,如表2所示。屏蔽式核主泵的简化三维模型图如图2所示。

图2 屏蔽式核主泵的三维模型

1.2 边界条件

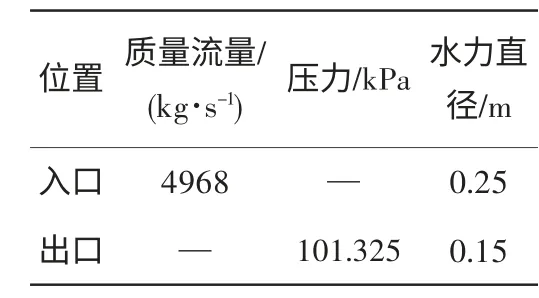

在所有需要进行模拟计算区域的外表面上,均需设置边界条件。流体介质的材料选择液态水。入口处采用质量流量边界条件;出口处采用压力边界条件。叶轮处采用移动壁面,边界条件为无滑移壁面;泵壳壁面采用静止壁面,边界条件为无滑移壁面。边界条件参数如表3所示。

1.3 数值分析方法

表3 边界条件参数

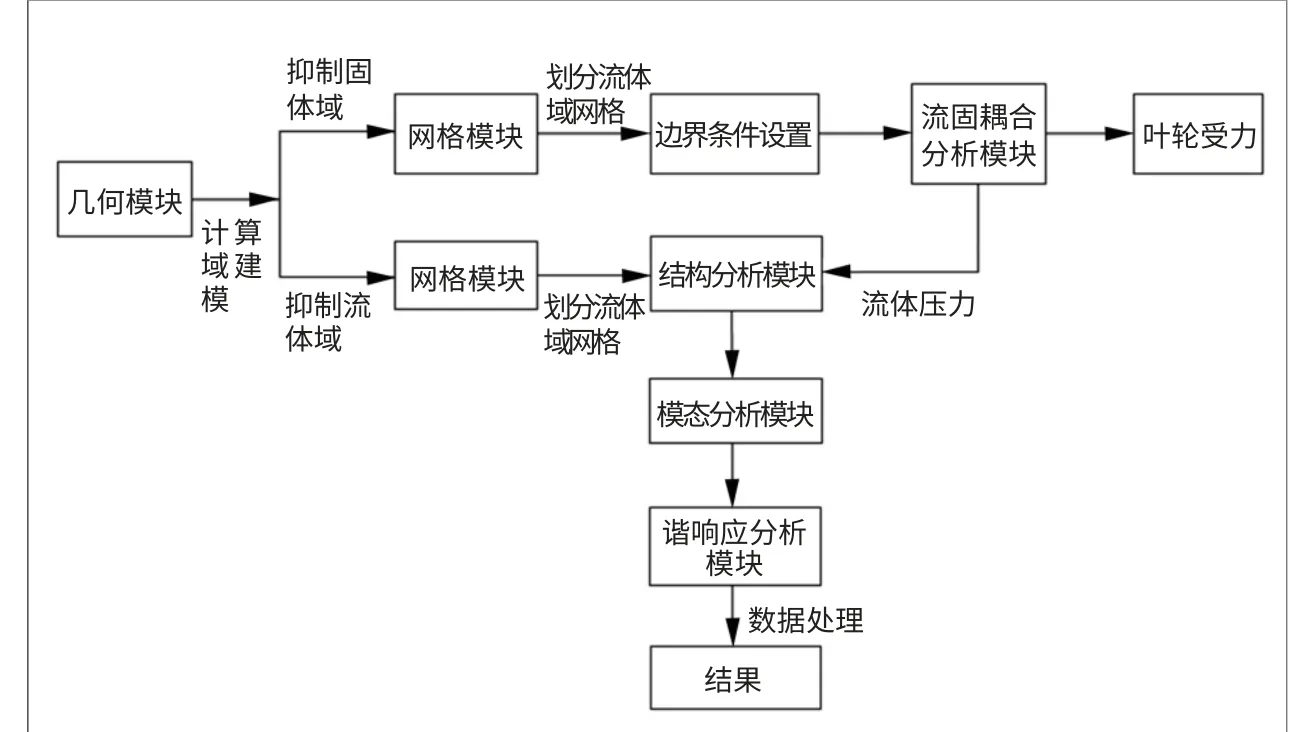

选用Workbench 中的CFX模块进行流体数值分析。将叶轮流体计算域设置为旋转域,旋转轴为Z轴,设置旋转速度为1800 r/min;其他流体计算域设置为静止域。湍流模型选为k-Epsilon,k-Epsilon是湍流模式理论中的一种,简称k-ε模型。因为标准k-ε模型可用于复杂几何外部流动问题,又可用于可压缩和不可压缩流体,且精度合理,所以选用标准k-ε湍流模型。数值分析的流程图如图3所示。

图3 数值分析流程图

2 计算结果及分析

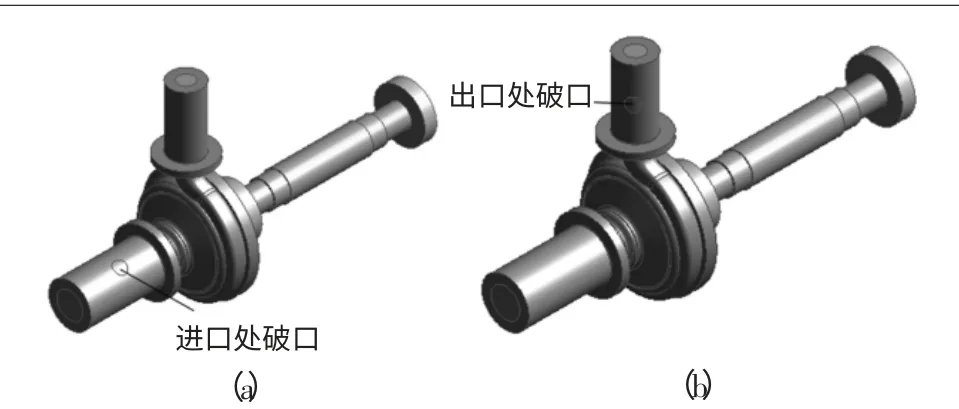

采用CFD方法计算出失水事故工况下核反应堆冷却剂对核主泵叶轮的作用力,将这个作用力作为核主泵谐响应分析的输入载荷,研究失水事故工况对核主泵轴系振动的影响。按破口所在位置可将破口失水事故分为进口段破口失水事故和出口段破口失水事故;按破口面积可将失水事故分成小破口、中破口及大破口失水事故[11]。破口面积在0.046 m2以下的破口被称为小破口。进口段破口位置如图4(a)所示,出口段破口位置如图4(b)所示,本文研究方法适用所有破口面积,选择临界面积0.0457 m2进行研究。

图4 破口所在位置

2.1 正常工况下核主泵的谐响应分析

图5 正常工况下流体压力分布图

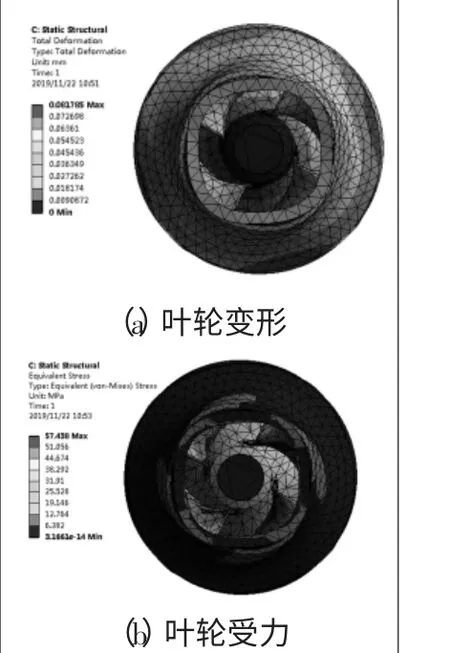

图6 正常工况下叶轮变形与受力

2.2 进口段破口工况下核主泵谐响应分析

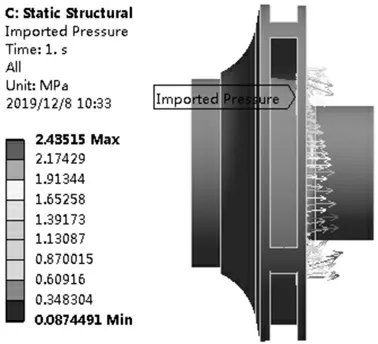

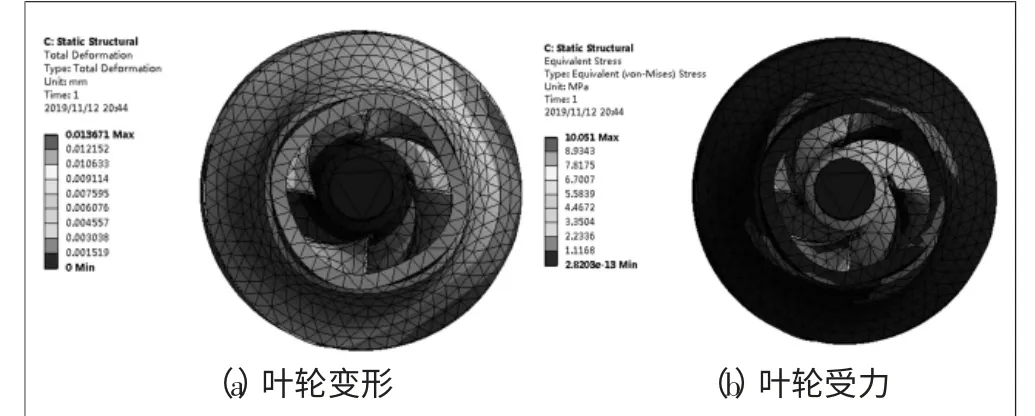

图8为进口段破口工况下流体压力分布图,压力最大值为2.435 15 MPa,比正常工况下压力减小了76.277%。图9(a)为进口段破口工况下叶轮变形图。从图中可以看出,叶轮外缘变形最大,为0.013 671 mm,比正常工况下叶轮变形减小了83.284%。图9(b)为进口段破口工况下叶轮受力,受力最 大 值 为10.051 MPa,比正常工况下叶轮最大受力减小了82.501%。

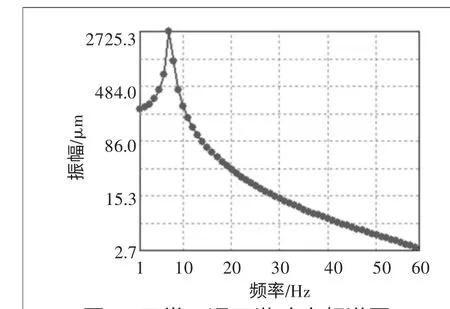

图7 正常工况下谐响应频谱图

图8 进口段小破口工况下流体压力分布图

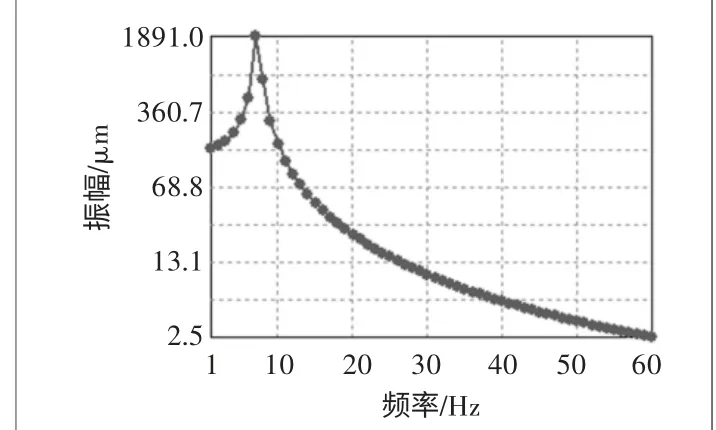

从图10可以看出,在7 Hz时核主泵轴系的振幅达到最大值1.891 mm,比正常工况下核主泵轴系最大振幅下降了30.613%,随后振幅一直减小,在30 Hz时 振 幅 为0.009 87 mm,比正常工况下振幅下降了28.478%。

图9 进口段小破口工况下叶轮变形与受力

2.3 出口段小破口工况下核主泵谐响应分析

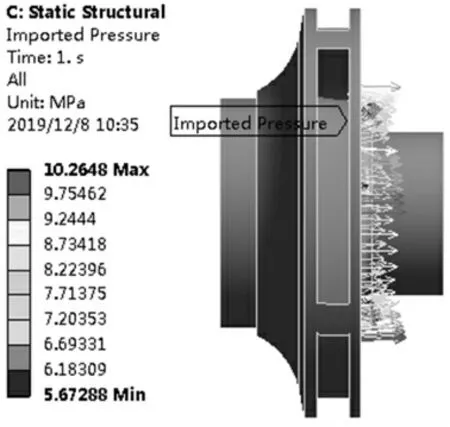

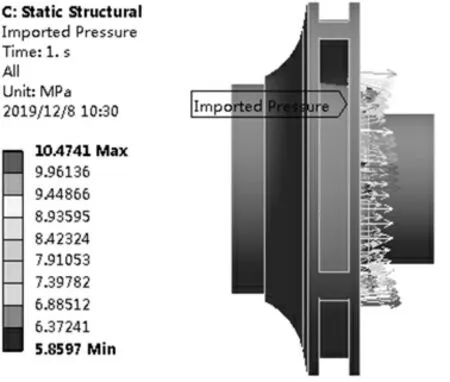

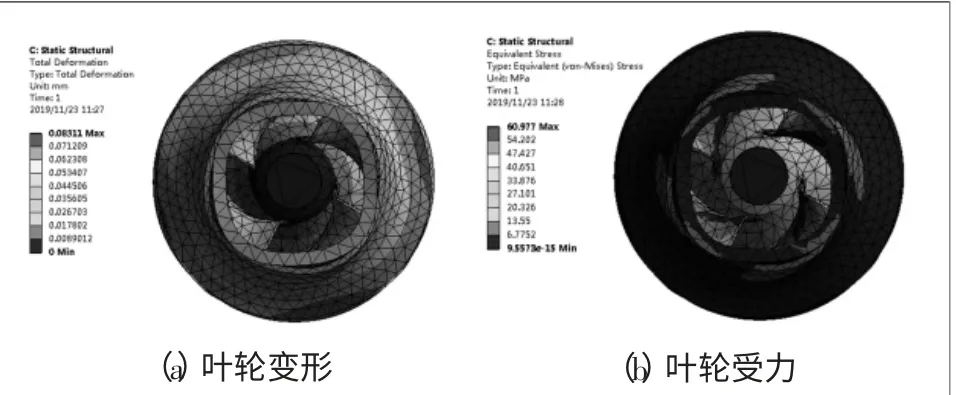

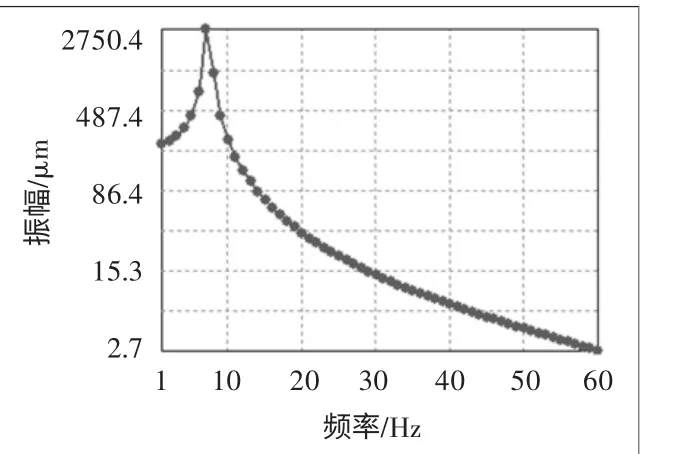

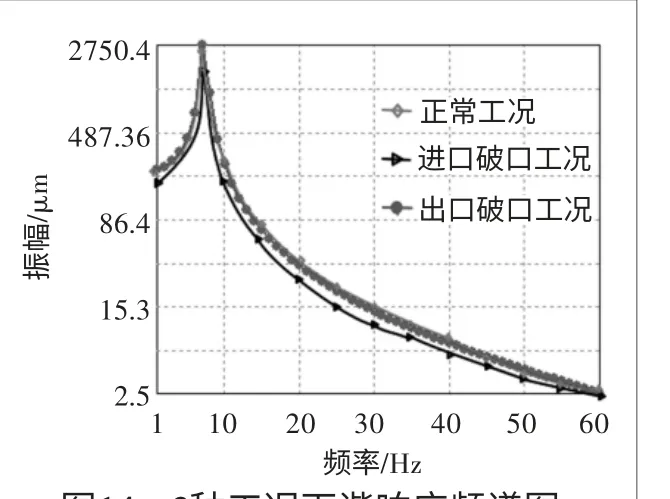

图11为出口段破口工况下流体压力分布图,压力最大值为10.4741 MPa,比正常工况下压力增大了2.039%。图12(a)为出口段破口工况下叶轮变形图,叶轮外缘变形最大,变形值为0.08311 mm,比正常工况下叶轮变形增大1.62%。图12(b)为出口段破口工况下叶轮受力图,叶片受力最大,最大受力为60.977 MPa,比正常工况下叶轮受力增加了6.161% 。从图13可以看出,在7 Hz时核主泵轴系的振幅达到最大值(2.7504 mm),比正常工况下核主泵振幅增加了0.921%,随后振幅一直减小,在30 Hz时振幅为0.0138 mm,与正常工况下核主泵振幅一致。图14为3种工况下核主泵轴系谐响应图,从图中可以看出进口段破口工况下核主泵轴系振幅最小,出口段破口工况下核主泵振幅略大于正常工况下核主泵振幅。

图10 进口段小破口工况下谐响应频谱图

2.4 计算结果分析

1)进口段破口工况下冷却剂从破口流失无法到达叶轮处,导致叶轮最大受力比正常工况减小了82.501%,最大 变形减小了83.284%,最大振幅下降了28.478%。

图11 出口段破口工况下流体压力分布图

图12 出口段破口工况下叶轮变形与受力

2)出口段出现破口导致出口面积增大,冷却剂流速在短时间内增大,所以叶轮受力增大。与正常工况相比叶轮最大受 力 增 加 了6.161%,最大变形增大1.62%,轴系最大振幅增加了0.921%。

3)通过监测7 Hz时核主泵轴系振幅变化可判断核主泵工况。当核主泵轴系在7 Hz下的振幅大幅下降时进口段出现小破口;当核主泵轴系在7 Hz下的振幅小幅增加时出口段出现破口。

图13 出口段破口工况下谐响应频谱图

图14 3种工况下谐响应频谱图

3 结 论

通过对核主泵在正常工况下和在小破口工况下的谐响应分析后,得到了以下结论:1)与正常工况下核主泵工作状态相比,进口段小破口工况下叶轮受力、变形及振幅大幅减小;2)与正常工况下核主泵工作状态相比,出口段小破口工况下,叶轮受力、变形略有增大,核主泵轴系振幅仅有小幅变化。