三维编织/机织复材机匣包容性研究综述

2020-09-08宋曼丽宣海军何泽侃胡燕琪

宋曼丽, 宣海军, 何泽侃, 胡燕琪

(浙江大学 能源工程学院 高速旋转机械实验室,杭州310027)

0 引 言

近年来,国外新研发的高性能大涵道比民用航空涡扇发动机普遍采用碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Polymer Composites,简称CFRP)风扇机匣。GEnx发动机首次采用二维三轴编织碳纤维增强树脂基复合材料风扇机匣[1],如图1所示。随后这种技术被应用于LEAP发动机,并改进为三维机织工艺[2],如图2所示。三维编织/机织结构复合材料由于在厚度方向存在纤维增强,能够有效抵抗冲击分层,并可直接成型结构较为复杂的零件,是新一代航空发动机重要应用方向。

本文拟从三维编织/机织特点、复合材料性能测试、抗冲击能力的试验验证与数值仿真分析方法方面综述复合材料风扇机匣的包容性研究。

1 三维编织/机织特点

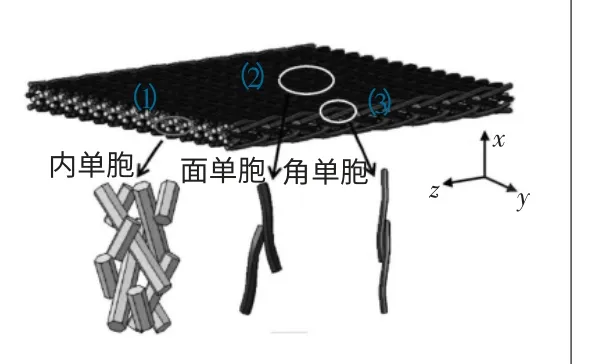

高速飞出的断叶撞击风扇机匣产生厚度方向冲击波,三维编织结构增加了厚度方向纱线可有效提高织物抗冲击强度。三维编织最基本的结构是三维四向结构,如图3所示,为改善性能还可以增加不同方向的纱线形成三维五向、六向等结构。三维编织(3D Braided)通常采用“四步法”制造,成品的纤维束在空间内互相缠绕,形成网状结构,因而具有较高的抗分层性[3]。但目前机器只能织造尺寸较小的预制件,而手工编织的可靠性较差,因此三维编织结构应用于风扇机匣还比较困难[4],需要研发能够低成本制造大尺寸复杂预制件的设备。

图1 GEnx发动机风扇机匣

图2 LEAP发动机风扇机匣

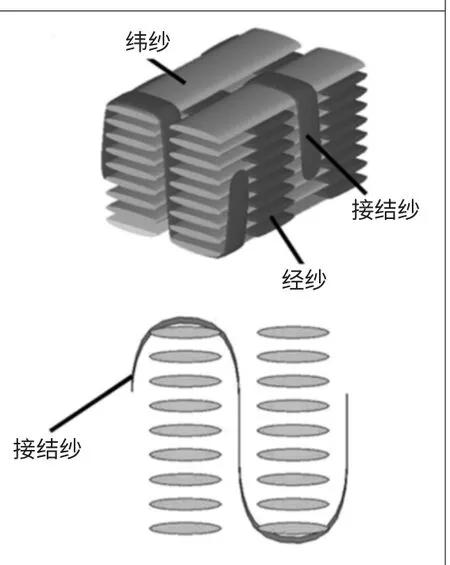

三维机织(3D Woven)是在多层经纱织造技术上发展的[5],具有生产成本低的优点。三维机织在平面内垂直排列经纱(warp)与纬纱(weft),多层经、纬纱堆叠后以 穿 层 接 结 纱(binder)“绑定”[6]。其中又以正交机织最为简单,如图4所示,此结构已应用于LEAP发动机风扇机匣[7]。

2 复合材料力学性能测试

图3 三维四向结构

图4 三维正交机织结构

风扇机匣受碎片高速冲击时主要破坏形式为平面内的纤维拉伸与压缩、厚度方向的压缩和剪切。掌握复合材料力学性能可应用于工程设计,也可用于建立合适的数值仿真材料模型。为更好地研究复合材料抗高速冲击的能力,还需要测定其应变率相关的动态力学性能[8]。复合材料结构与性能强相关,而且三维编织/机织结构需测定厚度方向的增强性能,但当前测试标准以层合板为主,适用于三维编织/机织结构的专用测试标准与力学性能研究不多。

2.1 静态力学性能

美国材料试验协会(ASTM)制定的ASTM D3039、ASTM D6641等标准[9-18],规定了复合材料拉伸、压缩、面内剪切、面外拉伸和面外剪切等性能的测试方法。国内也有GB/T 1447-2005、GB/T 1448-2005等标准[19-23],但存在测试体系不全面、测试不适用于三维结构等问题。

文献[24]、[31]研究了三维机织复合材料面内拉伸性能,显示拉伸应力-应变曲线近似呈线性,主要失效模式是纤维与基体界面脱粘、纤维断裂和纤维拔出,正交机织比二维复合材料具有更高的拉伸强度、弹性模量和损伤容限。文献[26]、[27]、[29]、[32]~[36]研究了三维机织复合材料面内压缩性能,显示压缩破坏始于几何缺陷周围,主要失效模式为分层和扭结带形成,正交机织比二维复合材料具有更高的压缩强度和压缩模量。文献[35]、[37]、[38]研究了三维机织复合材料面内剪切性能,显示面内剪切应力-应变为非线性响应,主要破坏模式是相邻纱线间剪切和基质降解,提高纤维体积分数能够改善剪切性能。文献[37]、[39]~[41]研究了三维机织复合材层间剪切性能,显示层间剪切应力-应变为非线性响应,损伤发生在树脂富集区和接结纱周围,接结纱能有效抵抗分层和裂纹扩展。文献[39]~[40]研究了三维机织复合材厚度方向拉伸性能,显示厚度方向拉伸应力-应变基本线性,主要失效模式是纤维拔出和断裂。

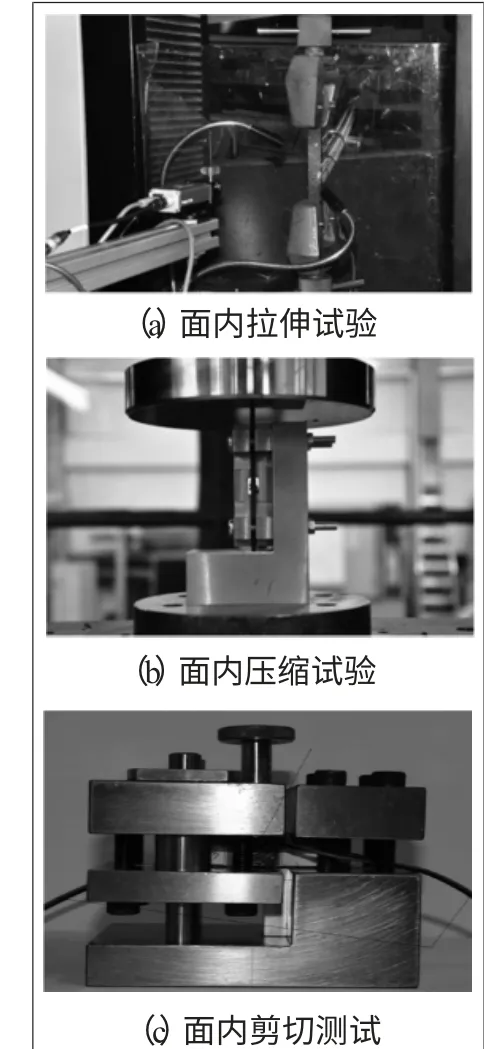

三维机织复合材料面内与厚度方向性能测试的典型方式如图5与图6所示,但具体实施过程中还存在较多困难需解决。文献[29]发现应变片短于单胞长度易造成数据分散性较高,测量区域表面树脂开裂易导致应变片脱粘失效。文献[30]、[31]使用声发射、DIC、X射线和光学显微镜记录裂纹扩展和损伤进展,获得了完整应变场。不同单胞尺寸应使用不同剪切夹具[35,38],使用IITRI夹具能有效避免压缩测试过程中试样侧向弯曲[36]。厚度拉伸试验中沙漏状试件方便夹持,但因试件最小横截面小于单胞尺寸而造成测试结果偏保守[40]。圆柱形试验可用于测量厚度方向的拉伸强度,试样采用胶水与金属拉块相接[39],但三维编织材料厚度方向强度较高,只有粘接强度更高的胶水才能保证试验中不脱粘。

图5 面内性能测试方式

图6 厚度方向性能测试方式

2.2 动态力学性能

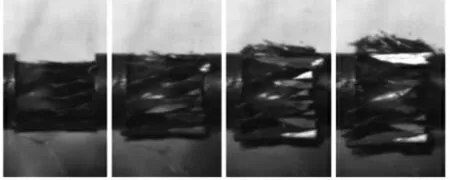

材料动态力学性能常用霍普金森杆(SHPB)冲击试验获取(如图7),研究发现碳纤维对应变率不敏感,而树脂有明显的应变率效应。Hou等[42]研究认为以基体为主的抗压强度、泊松比、面内剪切等性能与应变率相关,以纤维为主的面内拉伸性能与应变率无关,文献[43]、[44]有类似结论。Chocron等[40]研究认为三维机织复合材料平面内和厚度方向拉伸性能与应变率无关,但Robert等[45]的研究则认为面内和面外拉伸及层间剪切性能明显的应变率相关,而面外压缩应变率无关。Zhang等[46]研究表明随着应变率的增加厚度方向吸能远高于面内,纱线在表面和局部区域弯曲易产生破坏。黄雄等[47]的动态压缩试验表明材料的极限强度和弹性模量随应变率上升而增大,脆性也更高;面内压缩失效模式为纤维束和基体界面剪切失效、纤维滑移、基体压溃,厚度方向则为纤维束剪切断裂和基体剪切屈服。

目前纤维增强树脂基复合材料动态性能测试以拉伸压缩居多,对剪切研究较少。而且测试多在室温下进行,高温天气在地面工作时复合材料风扇机匣温度可达到150~200 ℃,碎片剧烈撞击会导致机匣局部急速升温,因此还需要测试高温下复合材料力学性能,探究材料温升效应。

3 包容能力的试验验证

机匣包容性能力的试验验证通常按阶段分为打靶试验、部件或真实发动机适航取证试验[48]。

3.1 打靶试验

打靶试验可分为平板打靶和旋转打靶。平板打靶装置如图8所示,具有周期短、成本低的特点,能快速检验复合材料的抗弹性能。打靶试验采用空气炮进释放弹体撞击试验平板,采用高速相机或者激光测速装置测得弹体入射速度和出射速度。Roberts等[49]发现平板弹体会产生偏离和转动,而圆柱弹则可避免干扰,二者的失效模式相同。有研究显示[50]叶片前缘与机匣撞击形成的半圆形前缘最具破坏性,可将弹体设计成带有前缘的圆柱体;也可将靶板设计成类似于机匣的半圆环形[51]。

图7 动态压缩高速摄影

图8 平板打靶试验

Roberts等[49]的研究认为纤维对弹道极限影响较大,采用AS4/PR520、IM7/E-862比IM7/PR520制造的平板弹道极限分别下降18%与6%。R.Munoz等[52]发现正反面不同的靶板,从碳纤维面比从玻璃纤维面入射的弹道极限高10%。练军等[53]研究发现三维编织平板的弹道极限与厚度呈非线性关系,平板正面压缩、剪切破坏,反面拉伸破坏。刘元坤等[54]发现三维正交机织结构比三维编织结构具有更高的弹道极限。平板打靶试验可以看出,纤维是吸收弹体冲击动能主要成份,靶板正、反面破坏模式不同,弹道极限受材料厚度、纤维体积分数和结构等影响。因此,设计风扇包容机匣时,应选择高强度的碳纤维制作预制体,确定合理的机匣厚度,内外壁可选择不同的材料和结构以充分发挥性能优势。

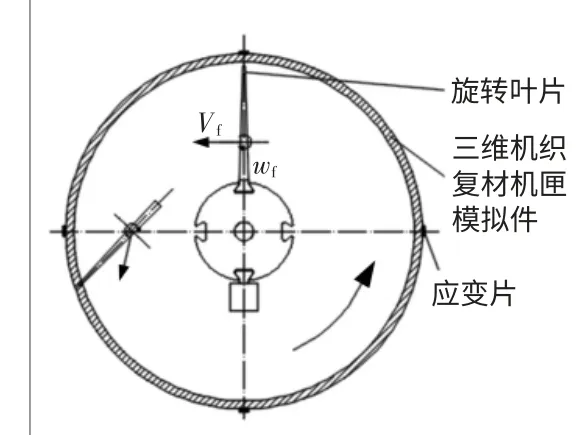

平板打靶试验可以初步筛选出具有高抗冲击性的材料,但是弹体只具有垂直于靶板方向的速度,无法完全表征出机匣包容过程中关键因素的影响。因此,有必要在旋转试验台上进行旋转打靶试验(如图9),试件为经过简化缩小后的环形件,弹体为模拟风扇叶片,根部预制裂纹后加速至预定转速飞断撞击环形件。通过采集机匣外壁的应变信号,可得到机匣模拟件受撞击时周向和轴向冲击波的传播过程;并可用高速相机拍摄记录叶片飞脱撞击机匣模拟件的过程,分析撞击过程叶片的偏转变形和机匣模拟件的损伤等。相比于平板打靶,旋转打靶得到的弹道极限更高,能够体现出失效的叶片碎片沿切线飞出和沿质心的旋转,更接近于实际过程。

图9 旋转打靶试验

3.2 整机适航包容试验方法

全新研制的民用航空发动机必须通过真实发动机整机包容试验才能获得适航许可证。2007年7月GE公司完成GEnx发动机整机包容性适航试验[55],并于2008年3月获FAA认证[56]。2011年5月CFM公司[57]宣布成功完成了LEAP发动机的风扇机匣包容能力的台架测试,2016年5月获得FAA和EASA的联合认证[58]。发动机整机包容试验后损伤难以修复,试验费用较高,通常放在最后一步进行。

4 包容能力的数值仿真分析方法

三维机织/编织复合材料机匣包容能力的数值仿真分析,受建模复杂性的限制,很少采用真实尺寸的机匣,通常以小尺寸平板为研究对象,建模方法主要有连续介质模型和纱线模型。

4.1 连续介质模型

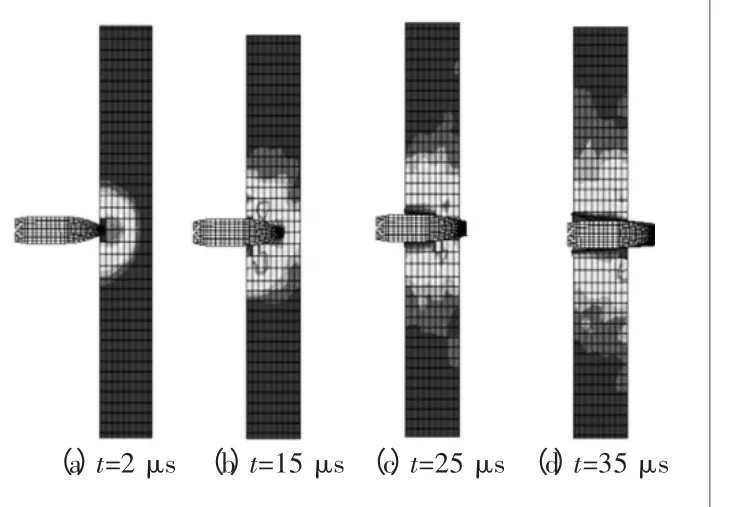

连续介质模型不考虑织物内部结构,将纤维和树脂基体视为整体,将其简化为正交各向异性的连续体,在本构模型中描述纤维的变形行为,材料参数由性能测试获得,可得出整体结构的响应(如图10),适用于工程分析。

Binenda等[59 -60]提出使用壳单元和积分点的简化建模方法,厚度方向由壳单元构成,壳单元又分为4个子胞模拟编织结构和定义纤维方向,Li[61]将单胞进一步分为6个子单元以提高计算效率。Ma等[62-63]根据三维编织结构提出了“米”字形模型和“纤维倾斜”模型,这种方法在近似模拟复合材料的动态行为时是较为有效的,但由于忽略了纤维基本构造而降低了准确度。Mathieu等[64]针对三维机织开发了一种用于三维六面体有限元的正交异性本构模型。Pankow等[65]将三维机织每一层视为正交各向异性连续介质,使用壳单元进行模拟。Sun等[66]推导出三维正交机织复合材料总体刚度矩阵,采用连续介质模型分析弹道冲击试验结果。

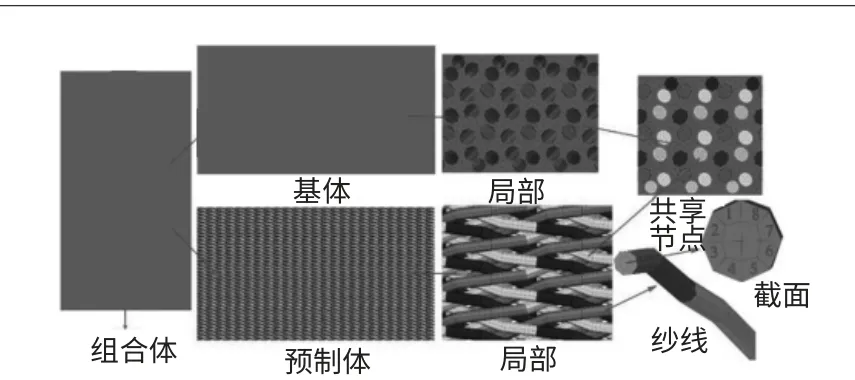

4.2 纱线模型

纱线模型按照纤维束走向分别建立纤维束和树脂基体模型,可直观反映纤维束和纤维束、纤维束和基体之间的相互作用,有助于研究复合材料内部作用机理,如图11所示。

图10 基于连续介质模型的数值仿真

图11 基于纱线模型的数值仿真

Barbero等[69]、Duan等[67-68]在纱线上进行网格划分,通过虚拟实验建立有效的材料特性。Naouar等[69]使用CT成像自动建立三维机织织物的纱线模型。练军[70]和Tan[71-72]模拟三维编织过程获得纤维束的空间控制点坐标,从而生成了整个纱线模型。

4.3 纱线-连续介质模型

连续介质模型计算效率高却不能精准表征复材结构,对损伤预测相对粗糙;纱线模型可以较准确地反映纤维损伤和基体开裂,但耗费计算时间,难以满足工程需求。因此学界发展出一种结合两者优点的仿真方法-组合多尺度建模方法(Combined Multiscale Modeling,简称CMM),在受冲击中心部位采用纱线模型,远处则采用连续介质模型,界面上采用合适的连接方法。常用方法有直接连接法和基于子模型技术的方法。直接连接法中,界面两侧不同单元通过共享节点或数学插值物理连接,直观地表现出多尺度共存的结果(如图12)[73]。基于子模型技术的方法比直接连接法更加灵活和稳定,可根据需要建立多级子模型,对界面连续性要求不高,大大简化了建模和划分网格工作[74-75]。CMM方法既可保证计算效率,又能捕获局部受损区域精细化的材料力学响应,但仍需要更多的实践使用经验积累。当然,这种结合两种模型优点而且易于实现的方法将会大大提高学者和工程师的工作效率,未来有广泛的应用前景。

图12 纱线-连续介质模型

5 结 语

以上综述表明,开展大涵道比民用涡扇发动机复合材料风扇机匣包容性研究应关注以下几点:1) 三维编织/机织结构通过增加厚度方向纱线,能有效抑制冲击分层。三维编织结构目前还难以利用自动化编织机制造大尺寸预制件,手工制作存在力学性能不稳定、制作费用高等缺点。因此,技术相对成熟的三维机织结构是全复合材料机匣的首选。2)开展静态和动态力学性能测试可获取工程设计和数值仿真建模所需的材料参数。但常见的层合板测试标准并不适用于三维结构,需要在测试方法和测量手段方面开展研究,建立完整的测试标准体系。考虑到复合材料机匣真实使用环境,还需注重材料高温下的力学性能测试和高速冲击温升效应。3)与平板打靶相比,旋转打靶更符合发动机高速旋转叶片丢失过程。因此,今后应在平板打靶试验的基础上适当增加缩比件旋转打靶试验,试验数据可直接用于推导经验公式,指导整机包容试验的开展。4)细观和宏观结合的纱线-连续介质模型能够兼顾局部冲击损伤机理分析和工程应用需求,尽管仍需要很多的技术改进,但未来应用前景广阔。