换热器管-板角焊缝射线检测方法分析

2020-09-08满开远

满开远

(西安航天华威化工生物工程有限公司, 西安710100)

换热器广泛应用于石油、 化工、 机械、 食品及生物医药等行业。 管-板角焊缝是换热器的重要组成部分, 在换热器的产品制造过程中, 换热管与管板常采用氩弧焊的焊接方式, 焊缝的焊接质量是换热器长期稳定运行的关键。 管-板角焊缝通常采用磁粉、 渗透等无损检测方法, 该方法仅能检测表面及近表面缺陷, 对焊缝内部裂纹、 未熔合、 气孔、 夹渣等缺陷无法检出, 不能从根本上确保管-板角焊缝的焊接质量。 利用棒阳极X 射线机对管-板角焊缝进行检测, 具有灵敏度好、 缺陷检出率高等优点, 但这种方法对射线检测技术要求较高, 工艺相对较为复杂, 且射线检测底片影像成像较为特殊, 国内外相关文献鲜有介绍,本研究针对这一问题展开讨论。

1 管-板角焊缝结构形式

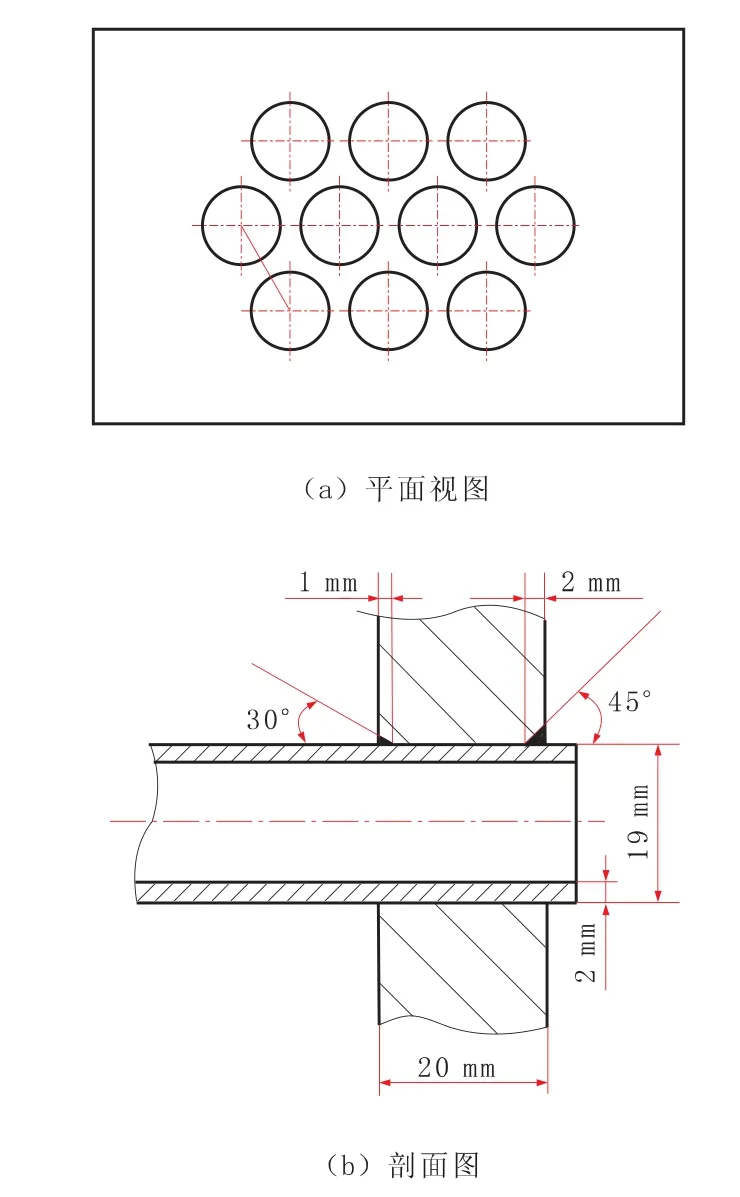

目前, 常规换热器管-板的焊接接头有管外伸式角接、 管内缩式角接、 管管孔平齐端接和无间隙式接头。 其中, 外伸式管-板接头由于便于装配与焊接、 可见度好、 检测方便的特点, 得到了较为广泛的应用。 管-板焊接方法通常按接头的形式、 焊接位置、 管子规格和对接接头的质量要求来选择。 在实际制造中最常见的焊接方法有焊条电弧焊、 钨极氩弧焊和熔化极气体保护焊等。 对于管壁2 mm 以下的外伸式角接结构可以采用填丝和不填丝的钨极氩弧焊。 本研究着重探讨外伸式管-板角接结构,如图1 所示。 该结构管子伸出长度2 mm, 管-板开坡口角度45°, 深度2 mm。 第一遍焊接采用不填丝钨极氩弧焊焊接, 第二遍填丝钨极氩弧焊焊接处理。

图1 外伸式管-板角接结构示意图

2 射线检测工艺

2.1 检测原理

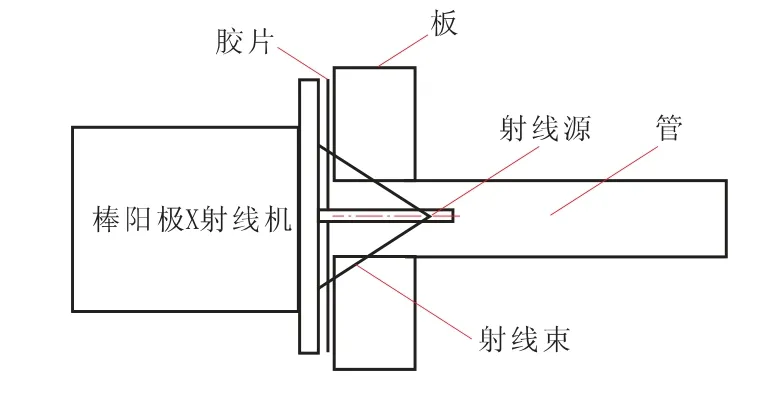

本研究采用棒阳极X 射线机检测管-板角焊缝结构。 棒阳极X 射线管的焦点位于阳极棒中,在靶极部位产生X 射线, 穿透管壁及管板向后透照, 从而将管-板角焊缝区域投影到胶片上,从而完成成像, 如图2 所示。

图2 棒阳极X 射线检测原理

阳极棒尺寸为Φ12 mm, 为减少散射线和透照厚度差, 通常匹配相应尺寸的补偿块。 补偿块材质应与换热管材质相同, 并能够保证射线源对中。

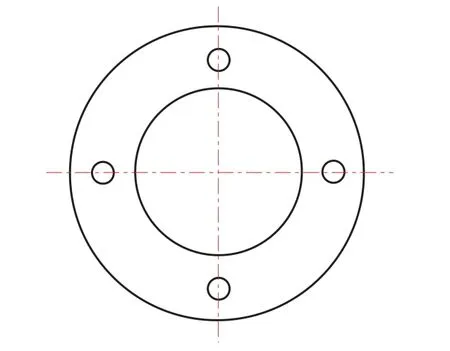

2.2 检测灵敏度试块

使用像质计会增大焊缝到胶片之间的距离, 从而降低成像质量, 因此管-板角焊缝在进行X 射线检测时通常不要求使用像质计。在X 射线检测时采用灵敏度鉴定试验, 鉴定试验需要制作专用的管-板角焊缝灵敏度焊接试样, 试样的材质、 规格与实际产品相同。 在焊缝中心线上采用冲或钻的方法至少加工等间隔90°的4 个孔, 孔的深度为0.5 mm, 孔径为0.6 mm,人工孔位置如图3 所示。

图3 灵敏度试样人工孔示意图

2.3 检测试验

检测设备采用棒阳极X 射线机, 管电压范围0~130 kV, 最大管电流0.6 mA, 焦点尺寸0.4×0.5 mm, 靶角168°×360°, 补偿器规格为Φ19 mm、 Φ25 mm 和 Φ30 mm。 胶片为FOMA R4, 采用自动洗片机冲洗。

2.3.1 射线能量选择

X 射线能量的选择首先应保证足够的穿透力, 通常由管电压决定。 随着管电压的升高, X射线的平均波长变短, 有效能量增加, 穿透能力增强, 但衰减系数减小, 对比度降低, 固有不清晰度增大, 最终导致X 射线检测灵敏度下降。因此, 在保证穿透力的前提下, 尽量选择能量较低的管电压。 对于管-板角焊缝X 射线检测, 采用的管电压通常在100 kV 左右。

2.3.2 曝光量选择

曝光量为管电流与照射时间的乘积。 曝光量不仅影响底片的黑度, 也影响影像的对比度、 颗粒度以及信噪比, 从而影响底片上可记录的最小细节尺寸。 经试验, 管-板角焊缝X 射线照射时间一般不少于30 s。

2.3.3 焦距选择

棒阳极X 射线检测在检测工艺的设计方面应尽可能降低胶片的几何不清晰度。 胶片的几何不清晰度Ug主要取决于射线源的焦点尺寸F[15]、射线源至被检焊缝的距离D、 被检焊缝射线源至胶片的距离d。

式中: F——射线源焦点尺寸, mm;

d——被检焊缝射线源至胶片的距离, mm;D——射线源至被检焊缝的距离, mm。

由公式 (1) 可以看出, 为降低底片的几何不清晰度, 应尽可能增加射线源至被检焊缝的距离, 即棒阳极插入深度。

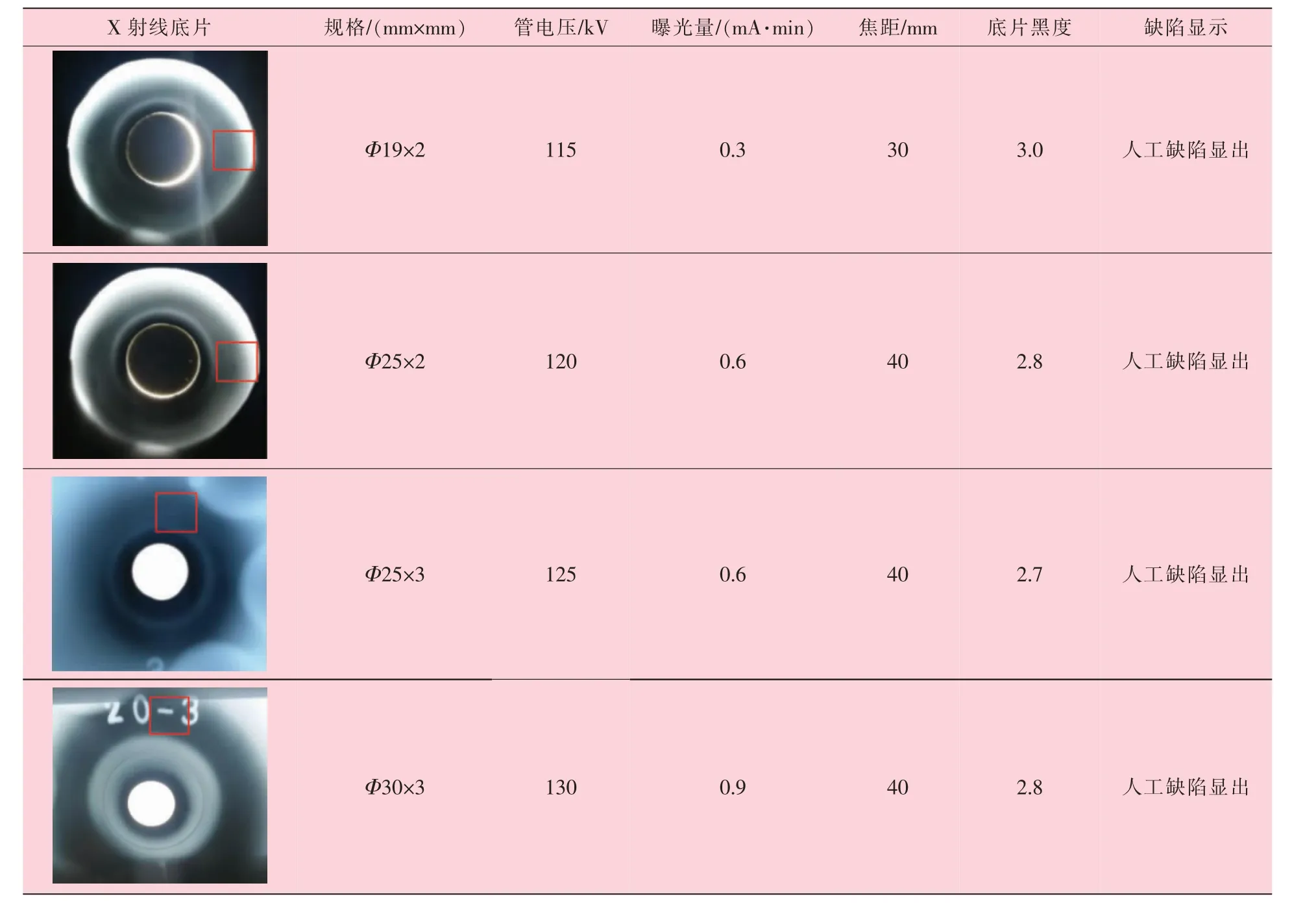

对4 个灵敏度试块进行射线检测, 经过反复对比试验, 得到灵敏度试块X 射线检测数据( 见 表1) 。 从 表1 可 以 看 出 , 参 数 选 择 符 合NB/T 47013.2—2015 标准要求, 试验结果满足检测灵敏度要求。

表1 灵敏度试块X 射线检测结果及相关参数

3 典型缺陷底片评定

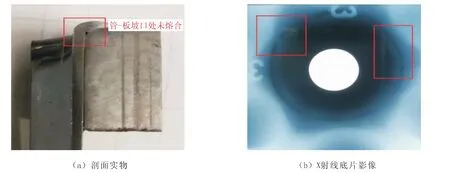

NB/T 47013.2—2015 附录A 规定: 管-板角焊缝中的缺陷按性质可分为裂纹、 未熔合、 条形气孔、 虫形气孔、 局部密集气孔、 球形气孔、 夹渣、 夹钨和氧化物夹杂及根部咬边。 该标准未将根部未焊透列入, 这主要由管-板角焊缝焊接结构决定。 通常管子与管板采用胀接形式连接, 仅能部分焊接, 管-板间隙与焊缝根部界限较难区分。 管-板角焊缝剖面图如图4 所示。

图4 管-板角焊缝剖面图

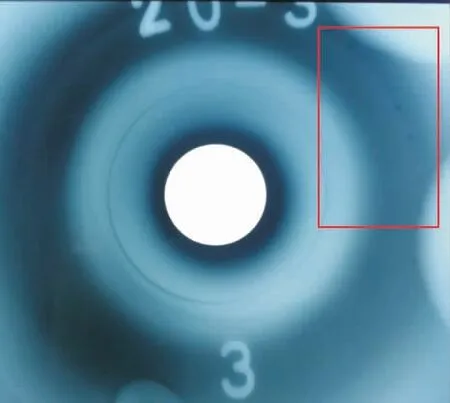

3.1 裂纹

管-板焊接过程中焊缝熔池的冷却速度较快,焊缝在结晶的过程中极易形成晶内和晶间偏析,偏析物通常为低熔点共晶物和杂质, 由于其熔点比焊缝金属低, 在金属结晶过程中以液态间层的形式存在, 焊缝在冷却结晶过程中受到拉伸应力的作用, 当应力累积到一定值时, 液态间层处被拉开又没有液态金属及时充满, 从而形成裂纹。管-板角焊缝裂纹如图5 所示。 裂纹多位于焊缝表面, 严重时可延伸至管子及管板。

图5 管-板角焊缝裂纹照片

管-板角焊缝射线检测因其结构原因, 采用向后透照方式, 射线束不能垂直穿透焊缝, 通常与焊缝成一定夹角θ, 如图6 所示。

式中: R——管子半径, mm;

F——焦距, mm。

焦距越小, 管径越大, 则 θ 越大, 导致投射角度变大, 底片影像畸变也越大。 对垂直焊缝的裂纹缺陷, 随着θ 增大, 缺陷检出率降低。 因此,在条件允许的情况下, 应尽可能增大焦距, 并结合必要的表面检测。 图7 所示为裂纹底片影像。

图8 管-板角焊缝未熔合缺陷

图6 X 射线检测射线束夹角

图7 管-板角焊缝裂纹X 射线底片影像

3.2 未熔合

管-板角焊缝的未熔合类缺陷多为坡口处未熔合。 未熔合属于面积型缺陷, 对承载截面积的减小非常明显, 应力集中也较严重。 特别是换热器类容器在高温高压环境下长期运行后, 应力集中将焊缝撕裂, 从而造成泄露, 其危害性仅次于裂纹。 产生未熔合的主要原因有: 焊接电流过小、 焊接速度过快、 焊条角度不对、 管-板坡口角度过小、 产生弧偏吹等。 未熔合类缺陷底片影像表现为连续或断续的黑色弧线, 宽度不一, 黑度不均匀, 一侧轮廓较齐, 另一侧轮廓较不规则, 如图8 所示。

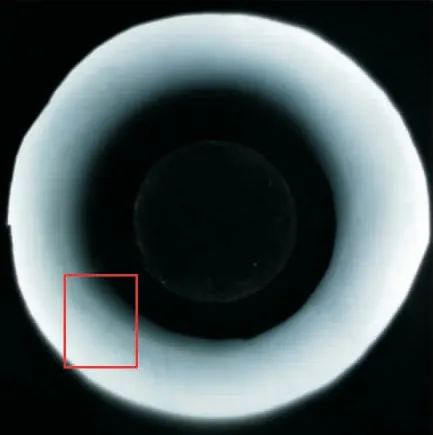

3.3 气孔

气孔的产生原因之一是由于管-板焊接结构原因导致的。 在管-板角焊缝焊接过程中, 产生的热量使焊缝根部管子与管板间隙中的气体膨胀逸出而形成气孔, 这种气孔一般位于焊缝表面。焊接熔池在高温环境下吸收过多气体, 在冷却过程中, 气体在金属中的溶解度迅速下降, 部分气体来不及逸出残留于焊缝金属中, 最终形成气孔, 该类型气孔通常位于焊缝内部。 此外, 焊接部位的油污、 锈蚀以及水分等, 都可以形成气孔。 气孔X 射线底片影像如图9 所示。 气孔影像通常位于焊缝显示区域, 可按相关标准结合点数进行评定。

图9 管-板角焊缝气孔X 射线底片影像

3.4 夹钨

管-板角焊缝常采用钨极氩弧焊焊接, 焊接电流过大或钨极直径过小、 氩气保护不良等使部分钨极金属熔入焊缝, 从而形成夹钨。 夹钨X 射线底片影像较易辨认, 为一个白点, 如图10 所示。

图10 管-板角焊缝夹钨X 射线底片影像

4 结束语

对管-板角焊缝采用棒阳极X 射线检测, 具有灵敏度好、 缺陷检出率高等优点。 通过分析该类型焊缝焊接结构、 射线检测工艺及典型缺陷成因, 对射线检测底片影像分析研究, 积累技术经验, 为管-板角焊缝射线检测的底片评定工作提供技术参考。