X70 管线钢焊接接头在拉伸过程中的力学响应及性能关系*

2020-09-08李丽锋朱丽霞

武 刚 , 王 楠, 冯 菁, 李 娜 , 李丽锋 , 朱丽霞

(1. 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安710077;2. 中国石油集团石油管工程技术研究院, 西安710077; 3. 长安大学 材料科学与工程学院, 西安710061; 4. 中国石油宝鸡石油机械有限责任公司, 陕西 宝鸡721002)

0 前 言

管道运输被认为是一种经济、 安全、 环保的天然气运输方式。 高强度、 高韧性的X70 管线钢管在西气东输工程中得到了广泛的应用[1-2]。 然而在实际应用中, 由于地震、 滑坡、 地面沉降等地质因素, 管线钢管容易发生不同程度的塑性变形, 造成失效事故[3-4]。 焊接接头是管线钢管相对薄弱的部分。 孔德军等[5]分析了管线钢管母材及其焊接接头的拉伸性能, 结果表明: 母材具有比焊接接头更高的延伸率和断面收缩率, 并且为韧性断口, 焊接接头则呈现出韧断和脆断的分层现象。 潘川等[6]通过对X70 管线钢焊接接头组织的观察发现, 焊缝区主要以针状铁素体和粒状贝氏体为主, 其中贝氏体组织形态不一, 呈现短杆状或长条状, 热影响区以粗晶为主, 存在大量块状铁素体。 BAI F 等[7]认为, 热影响区中的块状铁素体是由于焊接过程中热输入影响, 晶粒发生了一定程度的生长所致, 由于母材、 焊缝和热影响区的组织形貌不同, 因此其发生的力学响应也不同。 CHEN H Y 等[8]和NI D R 等[9]分别研究了X70管线钢管 “近缝带” 焊缝的拉伸应变能力和应变硬化性能, 并发现焊缝区域具有较高的应变硬化速率和应变能力, 而母材具有较强的抗断裂性能和应变硬化指数。 LIN S 等[10]研究发现, 在相同的应变条件下, 中心焊缝区具有更高的位错密度,更容易形成位错胞和位错墙等稳定结构, 而两边热影响区塑性变形较小, 发生的位错滑移有限,意味着焊缝区的应变响应更高。 综上所述, 焊接接头各区域具有不同的应变硬化能力, 在发生塑性变形时, 所发生的应变响应也是不均匀的, 如应变优先在那个区域集中, 应变如何转移, 相对应变量有多大, 这些在实际应用中均具有重要的指导意义。

本研究通过对X70 螺旋埋弧焊管管体焊接接头进行拉伸试验, 分析了母材、 焊缝和热影响区组织形貌与应变响应的内在联系。 采用三维全场应变测量系统 (XTDIC) 测量拉伸过程中焊接接头母材、 焊缝和热影响区的实时应变响应情况, 并通过粘贴应变片以获得各区域相对应变的分布曲线, 以此来模拟管线钢管焊接接头在服役环境中发生塑性变形时的应变规律。 研究结果对高通量管线钢管实际应用中的安全评价具有十分重要的意义。

1 试验材料及方法

1.1 试验材料

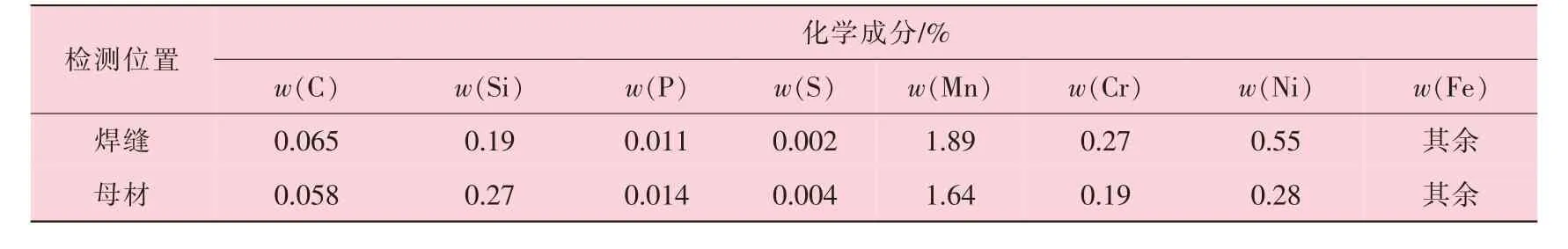

试验材料采用X70 螺旋埋弧焊管, 规格为Φ1 016 mm×14.6 mm, 其主要化学成分见表1。

表1 X70 螺旋埋弧焊管主要化学成分

1.2 试验方法

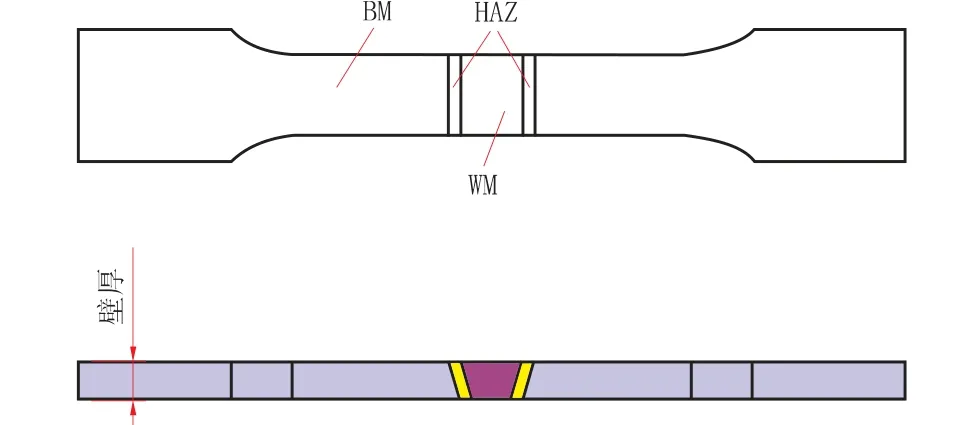

从试验材料X70 螺旋埋弧焊管焊接接头位置截取试样, 并加工成全壁厚板状拉伸试样 (如图1 所示)。 该试样分为3 个区域, 分别为母材区 (BM)、 焊缝区 (WM) 和热影响区 (HAZ)。试样截面尺寸为22 mm×14.6 mm, 标距L0=90 mm,试样总长度为190 mm。

拉伸试验在WAW-600C 型伺服万能试验机上进行, 拉伸速率2 mm/min。 通过微机系统得出力-位移图像数据, 利用Origin8.0 绘图转化为应力-应变曲线做后续分析。 拉伸试验重复3 次, 取其平均值作为最终力学性能数据。 试样经抛光后, 用2%硝酸酒精溶液浸蚀待测试样表面, 通过光学显微镜观察其组织形貌。

图1 X70 管线钢管焊接接头拉伸试样示意图

1.3 焊缝区域应变测定

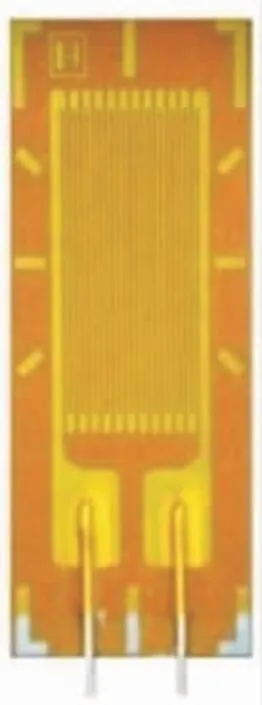

焊接接头不同区域在拉伸过程中的变形行为存在差异, 为了明确拉伸过程中3 个区域在所研究的变形条件下各自的变形情况, 采用XTDIC 系统用于测量和分析拉伸过程中焊接接头位移以及应变等特征。 XTDIC 系统是一种光学非接触式变形测量系统, 用于物体表面形貌、 位移以及应变的测量和分析, 并得到三维应变场以及位移场数据, 测量结果能直观显示。 同时, 试验采用电测法, 分别在焊缝区、 热影响区和母材区粘贴应变片, 以此获得各区的应变曲线。 单臂电桥线路及应变片如图2 所示。 在拉伸过程中, 通过调节单臂电桥电路测量应变片R1电阻的大小, 从而获得粘贴位置的应变值。 应变片电阻120 Ω, 灵敏系数2.0±1%, 栅长×栅宽为20.0 mm×3.5 mm。

图2 单臂电桥线路及应变片

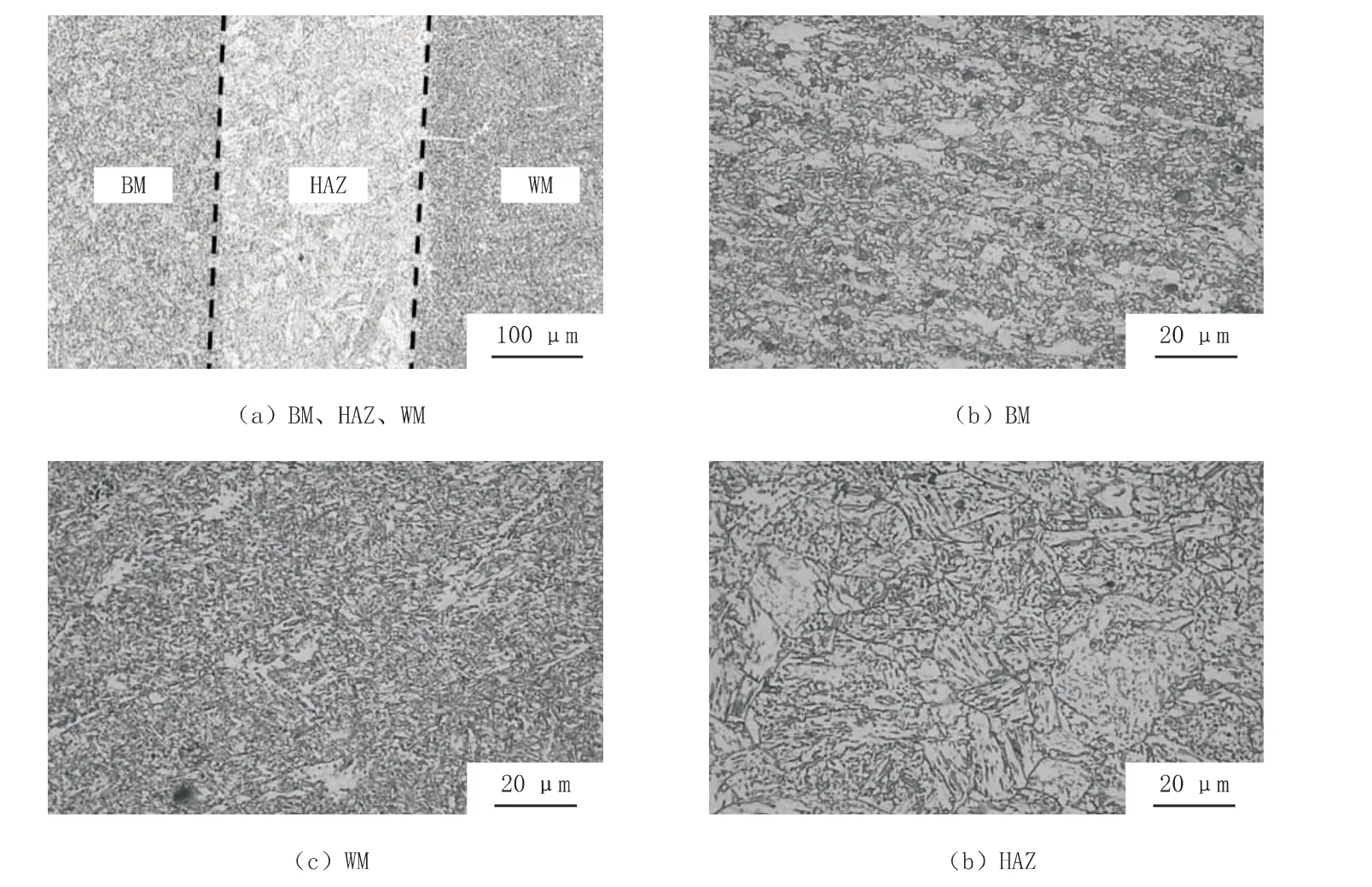

图3 X70 管线钢管焊接接头的显微组织形貌

2 试验结果与分析

2.1 X70 焊管焊接接头的显微组织

X70 焊管焊接接头的显微组织形貌如图3所示。 由图3 可见, 母材区由多边形铁素体和粒状贝氏体组成 (见图3 (b)), 这种以铁素体为主的组织形貌, 具有一定的塑性变形能力; 焊缝区主要由针状贝氏体和针状铁素体组成 (见图3 (c)), 组织细小且紧密排列, 这种大小不一的晶粒彼此咬合, 互相交错分布, 形成细小片条状结构, 可以有效抵抗塑性变形,从而提高焊缝的强韧性; 焊缝区与母材区之间的热影响区组织以粗晶为主 (见图3 (d)), 如板条状贝氏体和粗大的块状铁素体晶粒, 并分布着具有脆硬性组织的M/A 岛状结构, 该结构会显著降低热影响区的塑韧性, 也是拉伸过程中裂纹的起点[11]。

M/A 岛状结构作为第二相粒子, 在外加载荷下将阻碍变形组织中位错的运动, 从而引起位错的塞积, 导致应力集中产生裂纹[6]。 与此同时,M/A 岛状结构与铁素体基体组织之间在外力作用下具有不同的变形能力, 内部应力和位错塞积的相互作用可能导致M/A 岛状结构破碎或形成微裂纹, 在外力的进一步作用下, 微裂纹扩展, 最终导致管线钢失效[11]。

2.2 X70 焊管焊接接头的力学性能

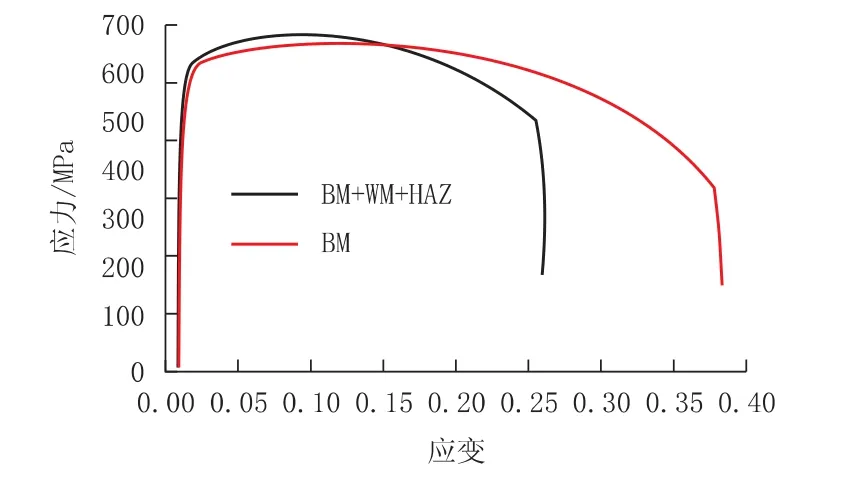

X70 焊管母材 (BM) 和焊接接头 (BM+WM+HAZ) 应力-应变曲线如图4 所示。 由图4 可见,相较于母材, 焊接接头在屈服阶段强度更高, 屈服后产生的应变增量则小于母材, 表明焊接接头应变硬化速率更强。 加工硬化阶段, 母材应变量显著大于焊接接头, 而焊接接头产生的载荷增量更大。 颈缩后, 焊接接头发生断裂所需的应变量更小, 表明经加工硬化后, 其脆性远大于母材。

图4 X70 焊管母材和焊接接头的应力-应变曲线

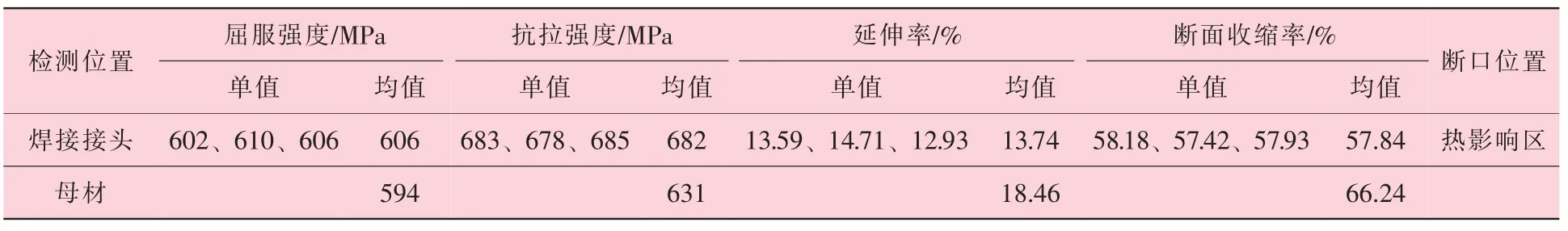

X70 焊管母材 (BM) 和焊接接头 (BM+WM+HAZ) 的拉伸试验结果见表2。 由表2 可见, 焊接接头具有更高的屈服强度和抗拉强度, 分别为606 MPa 和682 MPa。 延伸率和断面收缩率较低,表明焊接接头的塑性变形能力低于母材, 也就意味着焊接接头一旦发生颈缩, 便会快速断裂, 塑性变形容量较小。 同时, 3 次拉伸试验均表明,焊接接头的热影响区为薄弱区, 裂纹易于扩展。这是由于热影响区粗大的组织结构, 并且伴随着脆性M/A 岛状结构, 使得在拉伸过程中, 位错大量塞积在脆性M/A 岛周围, 导致应力集中而产生裂纹, 这些裂纹快速扩展并断裂[11]。

表2 X70 焊管母材和焊接接头的拉伸试验结果

2.3 X70 焊管焊接接头应变响应机理

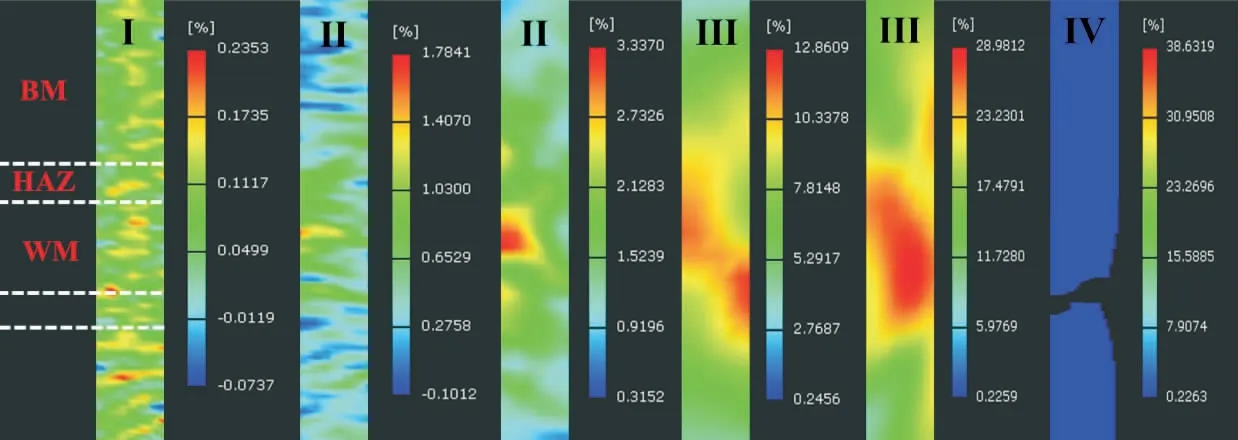

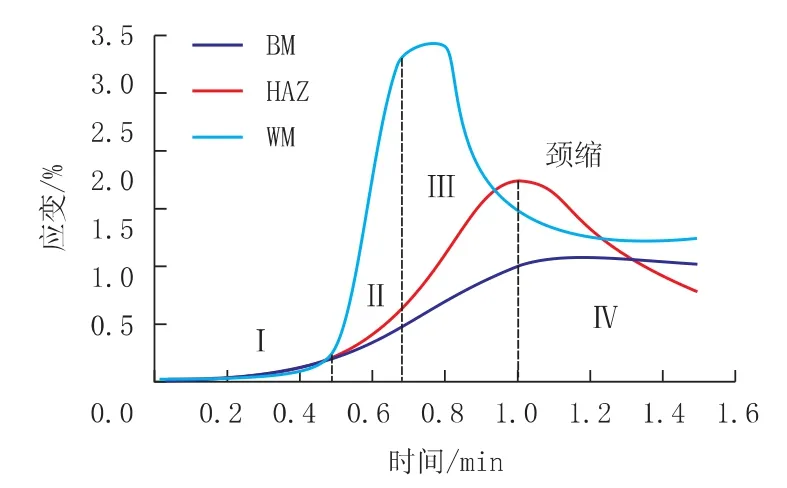

为了进一步研究不同组织形态对拉伸性能的影响规律, 对拉应力作用下X70 焊管焊接接头进行了应变云图分析, 结果如图5 所示。 由图5可见, 随着应力的增加, 各区域的应变响应明显不同。 为了方便研究, 可以将该应变过程划分为典型的4 个阶段, 即均匀变形阶段 (Ⅰ)、 焊缝区变形快速增长阶段 (Ⅱ)、 热影响区变形增长阶段 (Ⅲ) 和断裂阶段 (Ⅳ)。 在均匀变形阶段内, 焊缝区、 热影响区和母材区的应变基本相同, 并且应变量都相对较小, 表现为各区域均匀伸长。 随着拉应力的增大, 为了抵抗这种增大的应力状态, 流动应力开始向应变硬化能力较强的焊缝区聚集, 进入第Ⅱ阶段焊缝区变形快速增长期。 由于焊缝区内部的组织形态能够抵抗不断增大的应力需求, 因此, 随后的变形主要集中在焊缝区域, 而焊缝区域的应变响应也远远大于母材区和热影响区。 随着应力的持续增大, 应变开始向热影响区扩散, 并最终在热影响区断裂。 同时可以观察到, 母材的应变增幅较为缓慢。

图5 X70 焊管焊接接头DIC (三维全场应变测量系统) 应变云图

结合焊缝区、 热影响区和母材区的瞬时应变响应曲线, 对以上4 个应变阶段做进一步的阐述。 焊缝区 (WM)、 热影响区 (HAZ) 和母材区 (BM) 在拉应力作用下的应变分布如图6 所示。由图6 可见, 阶段Ⅰ可能在弹性变形期, 因此各区域应变响应相同。 然而屈服后 (阶段Ⅱ), 大量位错被激活而开始滑移, 焊缝区细小的组织,具有较低的临界分切应力, 易于开动滑移系。 因而, 位错迅速在焊缝区增殖, 产生高的流动应力, 而快速变形, 具有高的应变硬化能力。 相比较焊缝区, 母材区和热影响区位错增殖较慢, 应变响应较低。 因此, 当焊缝区应变高达3.3%时,母材区和热影响区只有0.7%左右, 应变差为2.6%, 表明焊缝区高的应变硬化速率, 然而这一过程是短暂的。 进入第 Ⅲ 阶段时, 焊缝区的应变硬化能力因快速变形而不断减弱, 直到不足以应对持续增大的流动应力时, 应变开始快速下降。 这主要与内部位错结构的演变有关, 在高应变速率下, 焊缝内部位错缠绕程度加剧, 迅速形成了位错墙及位错胞等稳定结构, 限制了位错的滑移[10-12]。 因此, 流动应力开始向热影响区转移, 使得应变也显著增加, 以此分担持续增加的流动应力。 随着变形的继续, 位错开始在M/A岛附近积累, 这种脆硬性结构不能通过自身的塑性变形来释放流动应力, 最后在位错的过度塞积处产生应力集中而破裂 (阶段Ⅳ)[14-15]。 通过以上分析可知, X70 管线钢管焊接接头在变形过程中, 应变更容易集中在焊缝区和热影响区, 而母材区变形量较小, 也较为安全。 焊缝区虽然应变响应更大, 因具有致密的组织结构, 可以有效防止微裂纹的形成。 热影响区粗大的组织结构不仅不利于变形的协调, 其中分布的M/A 岛更易成为微裂纹的萌生源, 在实际应用中, 应作为主要的防护区域。

图6 焊缝区、热影响区和母材区在拉应力作用下的应变分布曲线

3 结 论

(1) X70 螺旋埋弧焊管焊接接头显微组织中,母材区由多边形铁素体和粒状贝氏体组成, 焊缝区由针状贝氏体和针状铁素体组成, 热影响区由粗大的块状铁素体、 板条状贝氏体以及岛状M/A组成。 其中, 焊缝区组织排列紧密, 晶粒彼此咬合, 互相交错, 形成细小片条状结构, 可以有效抵抗塑性变形。 相反, 由于热影响区中岛状M/A存在, 容易引起内部位错塞积, 从而形成微裂纹并失效。

(2) X70 螺旋埋弧焊管焊接接头试样比母材试样具有更大的屈服强度和抗拉强度, 但是塑性变形容量较低, 颈缩后易发生快速断裂而失效,且断裂主要集中在热影响区。

(3) 在拉应力的作用下, 母材区、 焊缝区和热影响区具有不同的应变响应能力。 焊缝区具有较快的应变硬化速率, 位错增值较大, 应变量远远大于其他区域。 随着变形的持续, 焊缝区应变开始快速下降, 而热影响区则缓慢增加, 承担部分流动应力。 最终, 在热影响区形成应力集中而断裂。