高陡路堑岩质边坡爆破关键技术的探讨

2020-09-06吴振华

吴振华

宁德市蕉城宏鑫交通工程投资有限公司,福建 宁德 352000

1 工程概况

项目位于福建省宁德市规划中心城区内,施工道路兼做城市主干道,起点位于漳湾小岁屿码头,终点至沈海高速连接线(接东侨段),需爆破的位置为k320+000~k320+560,开挖深度为5~24m,属于高陡路堑岩质边坡。施工内容包括山体清表、上山道路修筑、爆破开挖、石方解小、挖装、运输、抛填,拟采用浅孔松动控制爆破。山体现有标高+37.2m,道路路基设计标高约为+5.2 m。爆破施工高度约为32.0m,共分为4个台阶,每个台阶高度约8 m。经测算,爆破区面积为12000m2,总开山方量约为31.9万m3。

现场周围环境情况:东面距离306省道(疏港路)0 m,距离10KV高压电线杆40 m,距离围墙28 m,距离港务局大门51 m,离中交二航局项目部约60m,距港务局停车场80 m;距港务局办公楼120 m;西面为山体;南面距离土地庙0m(在红线范围内待拆迁),离明达爆破公司项目部活动板房80 m;北面距离福建银泰工贸实业有限公司水泥罐240 m;上空和地下均无保护对象;矿区边缘周围100m范围内无居民集中区、大型养殖场及其它重要设施。但120m处有港务公司办公大楼。

2 爆破方案关键技术

2.1 爆破等级确定

本工程设计单次爆破规模为复杂环境深孔爆破小于2.5t,根据《爆破安全规程》(GB6722-2014)[1],本次爆破工程的类别、级别取岩土爆破B级。

2.2 施工难点分析

工程环境复杂,距需要保护的对象多且近,两条高压线路从爆破区域南面穿过,与疏港路紧邻,防爆破震动和防飞石压力大,需采取相应的安全技术措施,确保被保护对象不受任何伤害。

2.3 爆破方案选择

本工程总体爆破施工方案为:山体开挖区域与边坡分别采用浅孔松动控制爆破与光面爆破。两者均采用Φ90mm浅孔松动控制爆破区域的爆破作业,设计台阶高度8m。因考虑爆破振动对周边建(构)筑物及爆破后产生的滚石对疏港路影响,开挖区域分两个高度为4m的台阶实施爆破作业,边坡台阶施工高度仍为8m,边坡施工需结合光面爆破作业以及中等深度孔洞和深度孔洞爆破作业。

2.4 爆破有关参数选定

2.4.1 浅孔松动控制有关参数

现场边坡台阶高度取值为H=4.0m,孔径D=90mm,底盘最小抵抗线W1=2.4~2.6m(节理裂隙发育者取大值,反之取小值),超钻h=1.0m,最深垂孔L=H+h=5.0m,孔距a=2.6~2.8m(节理裂隙发育者取大值,反之取小值),排距b=2.2~2.4m,炸药单耗为前排暂按q=0.3kg/m3,后各排暂按q=0.4kg/m3确定,最大单孔药量为首排炮孔Q1=qWlaH=0.3×2.4×2.6×4=7.4kg,后排炮孔Q2=qabH=0.4×2.6×2.4×4=10.0kg,填塞长度LT≧3m,延期时间Δt=25ms,钻孔的安全距离B ≧2.5m。

药孔布置情况为边孔采用斜孔,主炮孔采用垂孔。

2.4.2 浅孔爆破参数及起爆设计

2.4.2.1 爆破参数

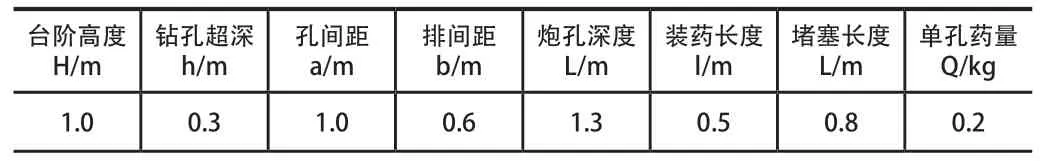

钻孔设计具体情况为:直径选定为40mm,炮孔形状设定为平面图形呈矩型,采取垂直钻孔方式,起爆计划选择直径为32mm的乳化炸药,台阶高度和钻孔深度等爆破参数经反复设计和验算,取值情况如表1。

表1 浅孔爆破参数表

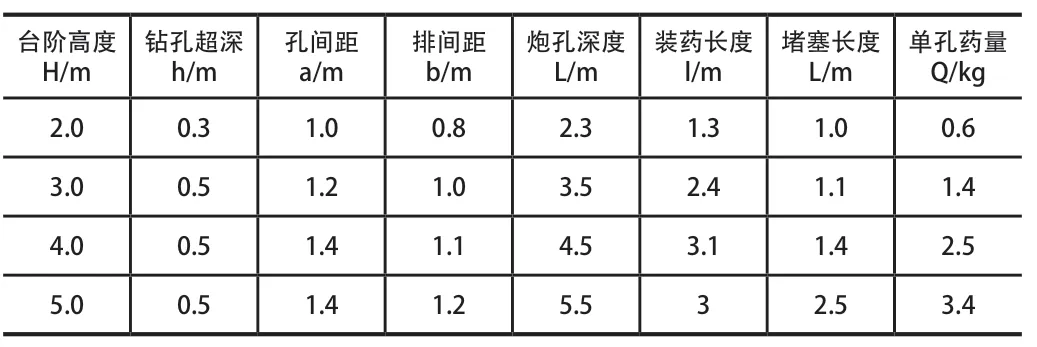

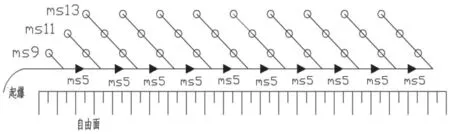

2.4.2.2 起爆网路与起爆顺序

对浅孔爆破的起爆网路,结合现场情况、爆破振动的大小,采用孔内微差延时起爆网路,形成2孔一响起爆网路,达到降低振动、改善爆破质量、提高爆破效果的目的。2孔一响起爆网路如图1所示。单段最大装药量为3.4kg,单次起爆总药量控制在50kg以下。

图1 2孔一响起爆网路示意图

2.4.3 深孔爆破参数及起爆设计

2.4.3.1 爆破参数

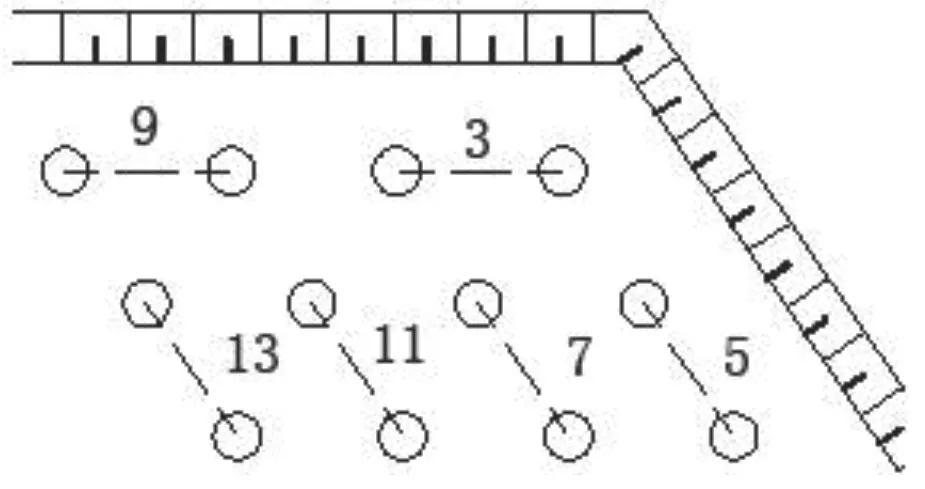

钻孔大小为直径d选定为90mm,原理和过程同浅孔爆破,参数如表2所示。

表2 深孔爆破参数

2.4.3.2 起爆网路与起爆顺序

结合爆破振动大小情况,并根据现场地形地质以及岩质边坡等具体情况,深孔起爆网路决定选择在孔洞外边通过延长时间进行逐孔起爆的网路路线,孔间使用低段位非电雷管串联,孔内使用高段位非电雷管,形成逐孔起爆网路,达到提高爆破效果、改善爆破质量、降低振动的目的,逐孔起爆网路如图2所示。

图2 单孔单段起爆顺序

2.4.4 光面爆破参数及起爆设计

2.4.4.1 参数选定

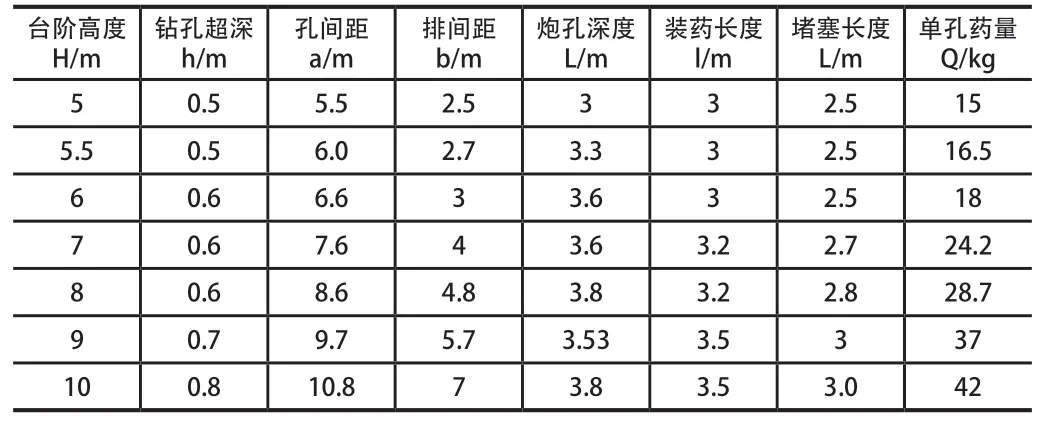

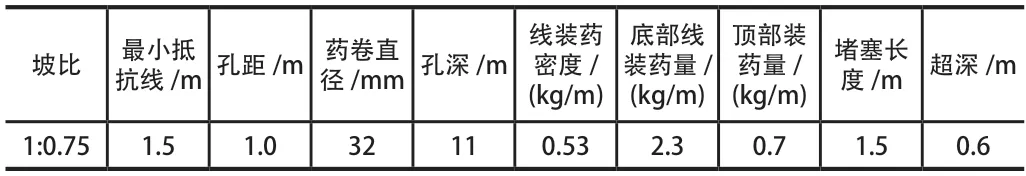

根据施工现场高陡路堑边坡的特点,为控制边坡的修整工作,以及确保在开挖过程中岩质边坡的平整和稳定性能,边坡开挖采用光面爆破技术,光面孔按设计边坡角度53°,沿边坡轮廓线布置,光面爆破技术参数如表3。

表3 光面爆破参数表

2.4.4.2 装药设计

边坡光面孔洞决定选用采用不耦合间隔的装药方式,装药空间结构采取三段装药形式,具体结构为下边1m范围内是增强装药段,上边1.5m范围内是减弱装药段,中间范围是正常装药段。孔洞内安放的炸药选定为通过导爆索与竹片一起绑扎直径为32mm的乳化炸药包。

2.4.4.3 起爆网路与起爆顺序

光面爆破的起爆网路,采用孔外延时起爆网路,主爆孔孔内使用高段位13段位非电雷管,光爆孔则将每3~4个孔联结在一起使用高段位15段位非电雷管,孔间与孔外排间分别使用3段非电雷管与5段雷管,形成3~4孔一响起爆网路,可以提高爆破效果、优化爆破质量、减小振动。在起爆网路中,采用非电毫秒雷管孔外、孔内微差相结合,其具体的间隔时间经验算确定如下:主孔的爆破间隔时间范围在25~110ms之间;如果主孔和光面孔一同爆破,原则确定为主孔先于光面孔爆破,同时起爆的间隔时间范围不得超过75~150ms这一控制值。主炮孔与光爆孔的起爆顺序为主炮孔先爆破,光爆孔后爆破。

3 爆破有害效应和安全距离评估

3.1 有害效应评估

本项目作业过程中产生的灾害主要有产生爆破空气冲击波、个别飞石、地震波,导致有毒有害气体流出,及影响相关道路上的交通并导致其交通中断。

3.2 安全距离验算与评估

3.2.1 安全距离验算

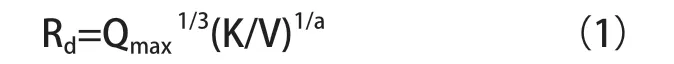

根据现场周围具体环境情况,本次爆破的振动安全允许距离Rd根据公式(1)进行验算:

式中:Qmax——最大一段起爆药量(kg);K——计算系数,取K=200;

α——衰减系数,取α=1.50;V——爆破地震波速度cm/s;Rd——爆破地震波安全距离(m)

现场爆破施工时,应根据周边实际环境情况确定和设计单次爆破最大一段的起爆药量,并核算最大一段起爆药量,确定警戒范围。临近不同的建(构)筑物进行爆破时,按上式核定单段药量。根据被保护对象的不同,及与被保护对象之间的安全距离,有效控制单段最大起爆量。每次爆破中,爆破振动安全距离均应满足《爆破安全规程》GB6722-2014的有关规定[1]。

3.2.2 个别飞石安全评估

现场爆破时产生的个别飞石,其需要保证的安全距离Rf按公式(2)计算:

式中:RF——飞石安全距离(m);n——爆破作用指数,取值为0.75;

W——最小抵抗线,取值为3.5m;KF——安全系数,取值为1.3。

本项目选定的中等深度孔洞和深孔在爆破施工中产生的个别飞石,其所需的安全距离经验算为:RF=20n2WKF(m)=20×0.752×3.5×1.3=51.2m<200m,因此,本设计只要严格按照松动控制爆破作业,加强堵塞,可将爆破飞石控制在50m范围内,符合安全规程要求。

4 安全防护措施

由于爆破施工现场地质条件复杂,并且现场附近有已建道路,即使采用了控制爆破技术,爆破作业时产生爆破飞石、滚石的现象也难以避免;对于一些特殊炮孔,若钻孔位置有偏差,则容易因堵塞不良、抵抗线量测不准、爆体含软硬夹层、抵抗线变化等原因造成飞石危害。因此,在爆区东侧靠近港务公司围墙处搭设防护排架加强防护,对临近建筑采用双排钢管排架防护措施,在疏港路设置隔离挡墙,爆区用炮被覆盖,确保疏港路的畅通及被保护建(构)筑物的安全。

5 结束语

通过对疏港路(蕉城段)需爆破区域的现场周围环境进行详细调研,分析本次爆破施工存在的难点和重点,依据相关的爆破规程和制度,通过多角度地分析和探讨本次项目的关键爆破技术,结合实际情况确定本次爆破的具体参数与设计方案。随着本项目在计划工期内圆满完成爆破任务,充分证明本次道路高陡路堑岩质边坡的爆破关键技术是行之有效,可为日后同类工程项目提供参考依据和借鉴价值。