提高锑反射炉处理砷碱渣锑回收率的工艺实践

2020-09-05肖军华

肖军华

(湖南东港锑品有限公司,湖南 东安 425900)

在锑反射炉除砷精炼过程中,通常采用加片碱鼓风精炼的方法脱砷,同时脱除硫和铁,以获得合格的精锑产品。锑在鼓风精炼过程中排出砷碱渣,砷碱渣主要组分有:亚锑酸钠、砷酸钠、碳酸钠,并含有少量的硫酸钠、铁的化合物、夹带的金属锑,以及一些在高温熔融状态下被腐蚀的耐火材料等机械混合杂质[1~3]。在当前锑市场一直处于持续低迷状态的大背景下,原料采购成本和生产加工成本升高,冶炼加工利润空间不断萎缩,砷碱渣中锑金属计价系数不断下调,砷碱渣外销潜在较大的亏损风险。为此,将砷碱渣利用原有的锑反射炉处理加工成粗锑,实现锑价值的最大化,而在采用锑反射炉处理砷碱渣时,由于炉体结构设计不合理、工艺参数控制不严谨、作业过程方法不规范,均可能导致处理之后的渣含锑偏高,渣含锑高达5.48%,造成锑回收率指标偏低和生产加工经济效益不理想的问题。

1 生产工艺与实践

某锑冶炼企业砷碱渣近400 t,含锑27.30%,为研究选择最佳参数,前后分两批进行对比研究,分别投入砷碱渣锑金属量171.067 t和171.015 t,前后投入的锑金属量相差52 kg,重量相差较小,重量对指标的影响可以忽略。

1.1 炉体结构改进

为减少筑炉成本,利用现有的锑反射炉处理砷碱渣,因炉膛面积18 m2相对较大,生产锑锭时每炉批可以生产锑锭50 t左右,在处理砷碱渣时冶炼时间相对较长;耙渣口高度在渣线以下100~150 mm,宽度300~400 mm,高锑液位适合渣量少,每炉批产量高;加料斗口直径Φ250 mm左右,前后分布两个加料口,适合加细小颗粒和粉末状物料;出锑包孔径Φ50 mm左右,孔径较小,适合纯锑液均匀作业等。

改进措施:(1)经过对加工过程时间的统计,影响冶炼时间的主要因素是加料和耙渣,为缩短砷碱渣冶炼时间,改变耙渣方式,将原来的耙干渣改为放渣;同时,将耙渣口的高度适当降低,降低至渣线以下300~350 mm,宽度350~450 mm,用耐冲刷、耐高温的特制耐火砖砌筑,降低耙渣口位置适合渣量多、锑液少,适时清理堵砖放渣;(2)将靠高温区域的加料斗口直径加大至Φ350 mm左右,去掉靠炉尾后侧的加料口,紧留下靠高温区炉前侧的加料口,便于添加固体颗粒砷碱渣,缩短加料时间;(3)因锑液含锑纯度相对精锑偏低、杂质相对较多,出锑过程降温速度较快,出锑包孔径加大至Φ60 mm左右,且将孔径与锑包储液位置的距离缩短50 mm左右,在出锑作业过程中可以用堵液工具根据锑液流量大小选择使用,确保出炉作业正常。

1.2 工艺参数优化

在工艺参数选择中,按照锑反射炉除砷作业控制各工艺参数,将炉膛温度控制在650~800℃,使用量程为1 600℃的热电偶定时测量,确保炉温波动不大;引风机频率稳定控制在35~40 Hz,确保运行过程中通风顺畅,在鼓风量增大时适当增大引风量,形成明显的炉内负压状态;用鼓风管插入炉内,设置鼓风压力2~3.5 MPa,鼓风间隔时间根据加入的碱重量计算,辅助升温,并鼓动碱渣,促进熔化。

改进措施:(1)为使砷碱渣能够全部熔化,并成为液态,便于锑液的沉降,将炉膛温度提升到1 100~1 300℃,每小时在靠近火膛侧工作门处测量炉温1次,确保在熔料阶段和还原阶段炉内处于高温状态;(2)引风机频率根据炉内负压状况微调,频率控制在35~45 Hz,每间隔8 h清理1次炉尾部通风管连接处,防止堵塞,确保炉内微负压状态;(3)在可能影响炉内温度升温慢的情况时,在靠前侧工作门向炉内砷碱渣插鼓风管鼓风方式辅助升温,控制鼓风压力3~4.5 MPa,鼓风时间以渣熔化情况适当调整;(4)为加快砷碱渣的还原熔化,在加砷碱渣时配入还原煤,配入量按照砷碱渣重量的1/4计算,在确保效果的同时,减少还原煤的消耗;(5)脉动除尘器的清灰周期缩短1~3 min,输灰周期由24 h缩短至16 h,确保通风系统正常。

1.3 优化作业流程

在加料阶段,采取炉内物料一边熔化一边加料的方式,且从炉顶加料口和两侧工作门分别同时加料作业,缩短加料时间,但造成炉内熔融渣和锑液飞溅,存在一定的安全风险;加料完毕之后集中配加还原煤,还原煤与砷碱渣未进行充分接触,造成浪费,且容易造成结炉,每炉批的生产时间延长。

改进措施:(1)加料前使用钢耙插入炉底,试探炉底渣料是否已经完全熔化,避免因炉底料未烧熔而产生板结,导致整体的熔料时间延长,用工具试探观察炉底熔料情况;(2)在加砷碱渣前先配加还原煤150~200 kg,剩余配加量在加砷碱渣时同时加入,原则上为3~4铲砷碱渣配1铲还原煤,确保还原煤与砷碱渣搅拌均匀并充分接触;(3)在加砷碱渣前应首先选择不少于800~1 000 kg的细小粒径,粒径不大于50 mm,或粉末状的砷碱渣,或明显含锑高的细小砷碱渣,使炉内锑液量尽可能地多,如有较粗粒径砷碱渣应进行破碎后再加入,如有湿砷碱渣应在砷碱渣堆成小山堆后再加;(4)配加砷碱渣的过程中要求反射炉周边严禁无关人员,暂停与加料无关的其它作业,看火作业人员和配料作业人员要形成上下联动,时刻注意加料作业安全。

2 结果与讨论

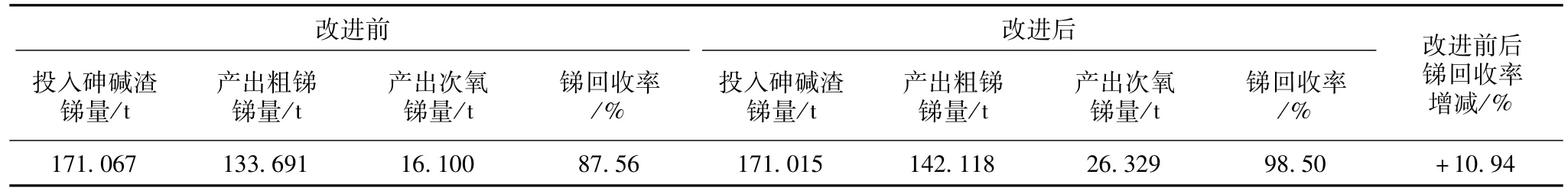

在对含锑品位相近的砷碱渣进行对比生产实践中,经过对锑反射炉炉体结构的改进、工艺参数的优化和作业流程的优化,进一步缩短了锑反射炉处理砷碱渣冶炼时间、降低了辅材单耗、降低了生产加工成本,渣含锑指标降低至0.68%,锑回收率改进后比改进前提高了10.94%,具体指标详见表1。

表1 改进前后锑回收率指标对比

2.1 渣含锑

从表1可知,锑回收率提高了10.94%,锑回收率指标提高的主要原因是砷碱渣经过优化改进加工方式之后,使得渣含锑指标大幅下降,降低了4.8%,且砷碱渣含锑偏低、渣量大,通过控制渣含锑关键指标,能够有效提升锑回收率指标。

2.2 粗锑和次氧

从表1可知,锑回收率提高的直接体现是粗锑和次氧的含锑量增加,在投入几乎同等锑金属量的砷碱渣,经过优化改进加工方式之后的粗锑和次氧含锑量相比分别增加了8.427 t和10.229 t,分别占总投入的锑金属量4.92%和5.98%。

2.3 砷碱渣处理前后经济效益对比

按锑锭不含税价34 495元/t测算,砷碱渣直接外销的不含税销售收入为177.03万元。经优化工艺,提升锑回收率指标,粗锑品位提升,锑量增加,锑计价系数提高,外销的不含税销售收入为416.70万元;比直接外销增加收入239.67万元,减去处理砷碱渣后的委外处置成本为77.60万元,比改进前增加收入51.64万元。

3 小 结

尽管收尘装置采用的是脉冲布袋除尘器,实现自动清灰和输灰,工艺过程中的加料斗口、出锑口和工作门等关键点都设置了岗位收尘装置,但仍要关注工艺过程中各节点的跑冒滴漏问题,加强工艺操作收尘系统的运行维护,防止因管道堵塞或设备故障导致生产系统正压运行产生作业场所扬尘,在造成金属量损失的同时产生了职业危害风险。通过锑反射炉炉体结构的改进、工艺参数的优化和作业流程的优化,证明该工艺能够将砷碱渣含锑由5.48%降至0.68%,锑综合回收率由87.56%提高至98.50%,提高了10.94%,实现创新创效、降低成本,提高了企业的经济效益,改进后比直接外销增加收入95.30万元,比锑回收率提高前增加收入51.64万元,真正实现资源利用最大化。