提高锌浮选技术指标的研究与生产实践

2020-09-05苟敏刚于兴良

苟敏刚,于兴良

(陕西铅硐山矿业有限公司,陕西凤县 721707)

陕西铅硐山矿业有限公司选矿厂日处理量为1 200 t,采用电位调控浮选技术,主要产品为铅、锌精矿。2018年选矿厂实现了全尾矿脱水干堆筑坝,尾矿库所有回水不再进入上游式库区自然沉淀与净化,直接返回选厂进入生产系统,其结果为回水pH值由之前的9~10提高到了12以上,使得选锌前的矿浆pH值在12.3~12.5,影响到了闪锌矿的可浮性和上浮速率,致使锌精矿质量和回收率下降;另外井下采矿进入深部,锌原矿品位下降了约0.5%,影响锌精矿质量的提高。基于以上原因,对选锌作业进行了考察分析和技术改造,优化了锌浮选工艺条件,提高了技术指标,创造了经济效益,实现了提质增效的目的。

1 矿石性质

铅硐山铅锌矿属于沉积改造型层控矿床,主要金属矿物为闪锌矿、方铅矿、黄铁矿、菱锌矿、白铅矿、褐铁矿,少量含银硫化矿等;非金属矿物有方解石、白云石、石英、碳质等。矿石构造主要为条带状、微层状、团块状、网脉状、扁豆状、斑点状等。结构有他形粒状、自形与半自形等,铅锌矿物属微粒-微细粒不规则嵌布类型,脉石矿物不同程度被碳质污染。原矿多元素分析结果见表1。

表1 矿石多元素分析结果 %

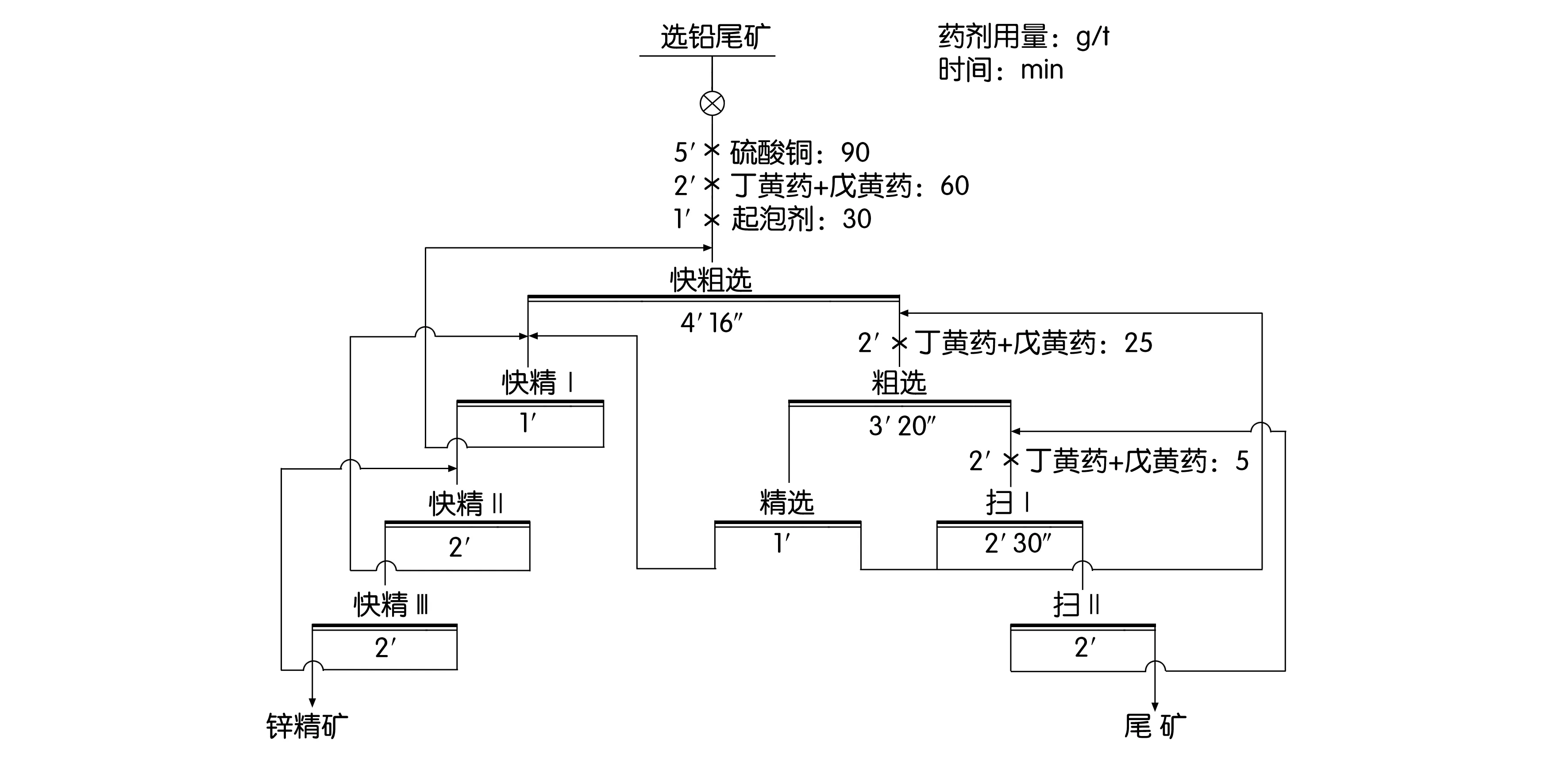

2 生产工艺

生产工艺采用两个系列铅锌顺序优先浮选流程,一段磨矿(-74μm占75%左右)。在高碱性矿浆中进行铅锌浮选,选铅后的锌矿物经硫酸铜活化后用黄药进行捕收。选锌流程为一次快速粗选、三次快速精选、一次粗选、一次精选、二次扫选,工艺流程与药剂方案如图1所示。

3 存在问题及分析

3.1 pH>12的高碱尾矿回水对闪锌矿可浮性的影响

全尾矿脱水干堆筑坝后,pH>12的高碱未降解尾矿回水直接进入锌浮选系统,使得选锌前的矿浆pH值在12.3~12.5。过高的pH值矿浆导致了在闪锌矿表面吸附的Ca2+和CaOH+浓度增加,对闪锌矿产生一定的抑制作用,使得部分闪锌矿的可浮性明显下降,尤其是表面活性较弱(包括连生体)的锌矿物需要较长时间才得以上浮[1,2],致使锌精矿品位只能达到54% ~55%、锌尾矿品位由之前的0.15%上升到了0.18%~0.20%,降低了精矿质量和回收率。

图1 工艺流程与药剂方案

3.2 锌原矿品位降低对精矿品质的影响

近年来随着井下采矿逐年向下部延伸,锌原矿品位明显下降,由之前的4.3%左右下降到了3.8%左右,而选锌捕收剂为浓度8%的丁黄药+戊黄药(配制比例丁黄药∶戊黄药=2∶1),相比较低的原矿品位,捕收剂作用较强,不利于提高精矿品质。

综合以上,尾矿回水pH值过高等原因是影响锌精矿品位和回收率的主要因素。

4 优化改进措施

针对以上问题,采取以下措施进行了优化。

4.1 降低选锌作业pH值

根据闪锌矿的可浮性,用硫酸铜活化闪锌矿,在矿浆pH值为11时,闪锌矿对Cu2+吸附最强,出现一个吸附峰值[3]。采取:在选锌作业前添加强酸弱碱盐,降低并控制选锌矿浆pH值达到11,同时尾矿脱水后返回的回水pH值约为11。

4.1.1 强酸弱碱盐药剂选择

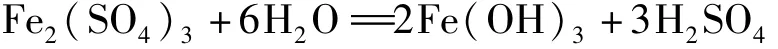

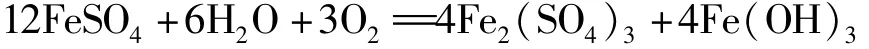

考虑药剂成本的经济性,选择聚合硫酸铁与硫酸亚铁两种强酸弱碱铁盐进行试验比较。硫酸铁和硫酸亚铁的水解方程式如下:

硫酸铁的水解:

硫酸亚铁的水解:

硫酸铁和硫酸亚铁在水溶液中完全解离,产生Fe3+和 Fe2+离子,结合水中的 OH-,形成 Fe(OH)3和 Fe(OH)2,随着氢氧根离子(OH-)的不断消耗,水里的氢离子(H+)大量增加,使得水pH值降低呈酸性。聚合硫酸铁与硫酸亚铁的酸度、用量试验结果见表2。

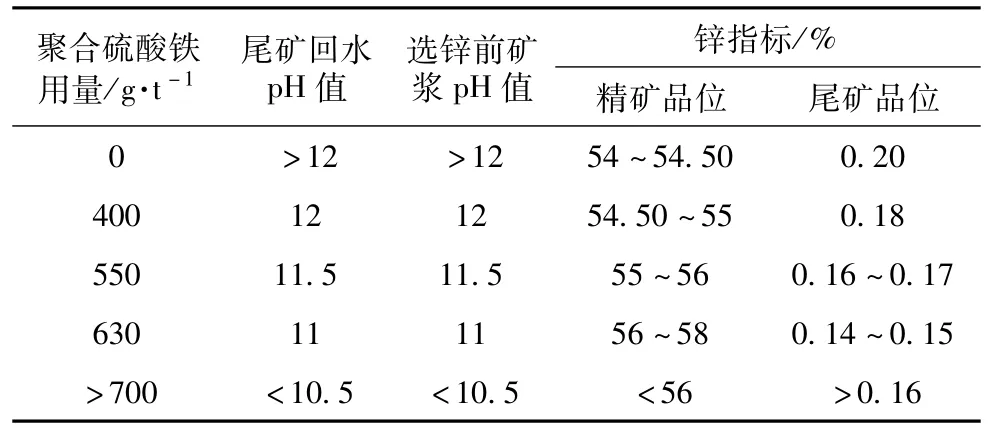

表2 聚合硫酸铁和硫酸亚铁酸度、用量试验对比

从表2可以看出,聚合硫酸铁的溶解度更高、酸性更强、用量更低。

另外,聚合硫酸铁市场价约1 800元/t,硫酸亚铁市场价约1 100元/t,结合两种药剂的试验用量情况,聚合硫酸铁降低碱度的单位成本更低;其次,硫酸亚铁是聚合硫酸铁的生产原材料,在使用方面聚合硫酸铁的稳定性比较强,相对硫酸亚铁更便于存储。

综合以上,决定选用聚合硫酸铁作为降低矿浆pH值的药剂。同时,聚合硫酸铁是一种无机盐类絮凝剂,在与石灰组合作为混合沉降剂使用时,可以有效提高尾矿浓缩溢流水质并降低尾矿回水pH值[4],这正好与选矿厂全尾矿脱水工艺有效衔接。

4.1.2 工艺参数确定

固体聚合硫酸铁通常配制为浓度10%~30%的溶液进行使用,根据每班生产现场药剂配制以及使用情况,确定将聚合硫酸铁配制成浓度18%的溶液并添加在选锌前的1#搅拌槽。

在保持现有选锌药剂制度不变的情况下,进行浓度18%的聚合硫酸铁与pH用量试验,结果见表3、图 2。

表3 聚合硫酸铁与pH用量试验结果

图2 聚合硫酸铁用量与pH、锌回收率关系

由表5和图2可知,随着聚合硫酸铁用量的增大,选锌矿浆pH值在下降,在pH=11左右时,锌精矿品位、尾矿品位、回收率均处于较好水平,故确定聚合硫酸铁用量为630 g/t,对应的石灰用量为3 500 g/t。

4.2 优化药剂方案

针对锌原矿品位下降对精矿质量的影响,采取:将选锌捕收剂丁黄药、戊黄药分开独立配制使用,浓度8%的丁黄药作用于锌快速粗选作业,以提高快速粗选产品品位;浓度5%的戊黄药作用于锌粗、扫选两个点,强化粗、扫选作业,降低并稳定尾矿指标,保证回收率。

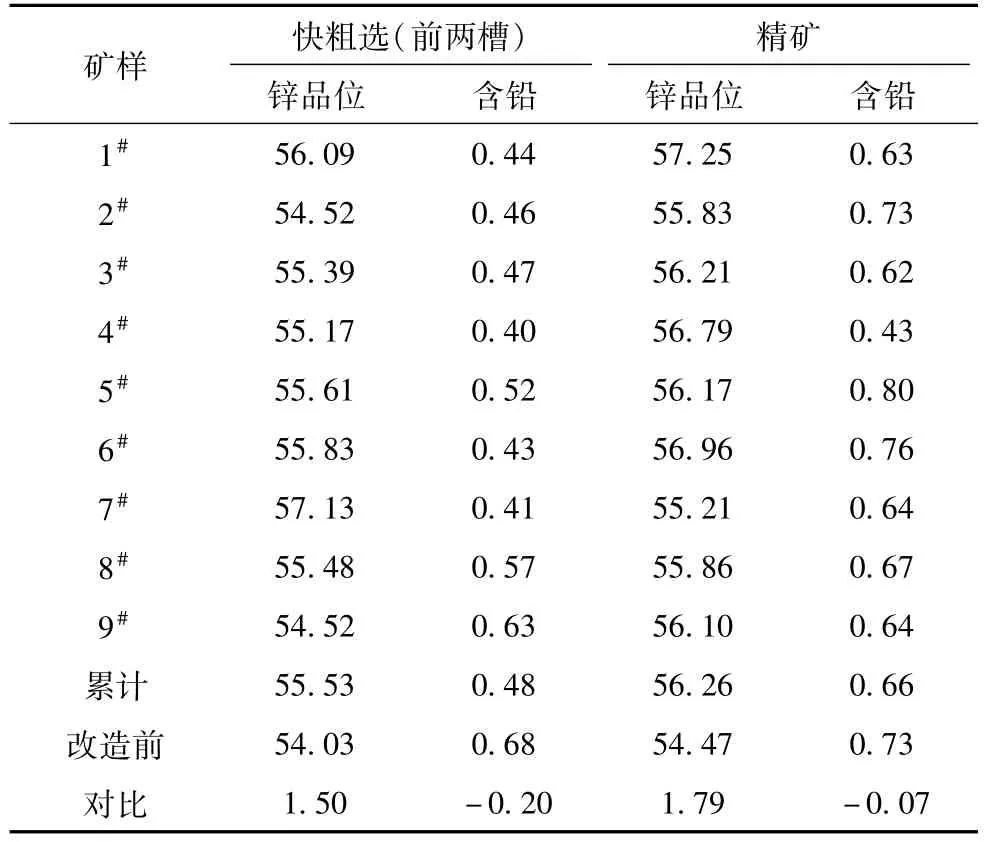

优化后,对连续9个班的锌快速粗选与精矿进行了采样化验,结果显示这两个点的产品质量有了明显提升,说明优化措施是可行的。锌快速粗选与精矿产品品位变化情况见表4。

表4 锌快选与精矿产品品位变化情况 %

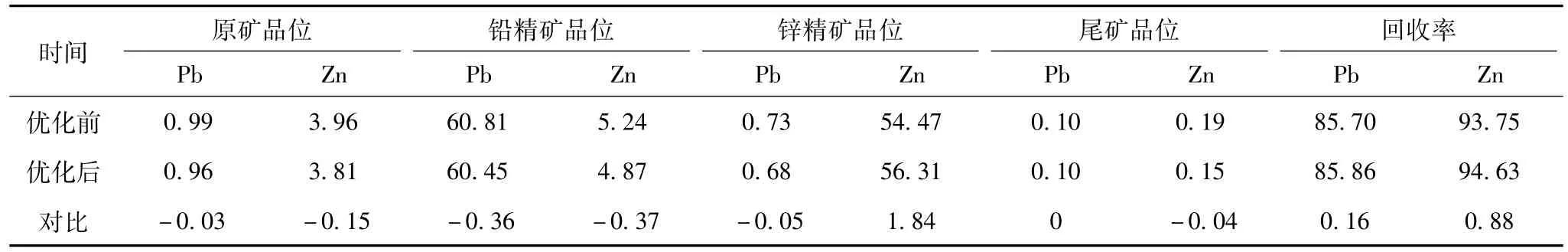

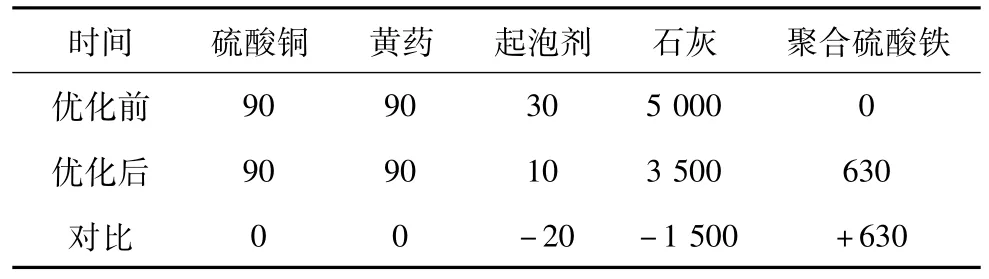

经过近一年的生产运行,锌浮选技术指标明显提高,选锌药剂产生变化。技术指标对比见表5、药剂变化对比见表6。

表5 优化前后选矿技术指标对比 %

表6 优化前后浮选药剂变化对比 g/t

尾矿回水pH值的升高,对铅浮选指标基本没有影响,但是节约了石灰与起泡剂用量,两种药剂单耗分别下降了1 500 g/t和20 g/t。

5 经济效益分析

经济效益评估主要从金属回收率和药剂成本两个方面进行分析。

1.金属回收率:锌金属回收率提高了0.88%,年可多回收锌金属约124.05 t,产生经济效益约130.25万元/a。

2.药剂成本:经计算,药剂总成本降低了0.23元/t,节约选矿成本约8.51万元/a。

综合以上,技术改造后累计产生经济效益约138.76万元/a。

6 结 语

1.pH>12高碱尾矿回水直接回用,造成选锌前的矿浆pH值在12.3~12.5,影响到了闪锌矿的可浮性和浮选速率,导致锌精矿品位和回收率下降。

2.在选锌前添加强酸弱碱盐——聚合硫酸铁,用量在630 g/t时,可以控制选锌作业pH值在11左右,解决了高碱尾矿回水直接回用影响闪锌矿可浮性问题,提高了技术指标,经济效益显著,可在类似铅锌选矿厂中推广应用。3.针对锌原矿品位下降,优化了药剂方案,满足了产品质量要求。