改性双基推进剂剪切压延过程的数值模拟①

2020-09-05薛晓俊潘浩东尹艳华

英 飞,薛晓俊,潘浩东,尹艳华

(北京理工大学 化学与化工学院,北京 102488)

0 引言

近代推进剂的制造始于19世纪80年代,主要使用挤压成型工艺。挤压成型工艺制造的推进剂致密性好,质量均匀、重现性好,生产周期短;但生产过程间断,只能制造小尺寸的药柱[1-3]。第二次世界大战期间,浇铸工艺逐渐发展起来。浇铸工艺可以制造大型及复杂形状的药柱,但该工艺存在药柱机械性能较差、燃烧稳定性较差、固化时间长等问题[4-5]。20世纪70年代,美国雷德福兵工厂使用单螺杆挤出工艺完成了单、双、三基药的大规模批量生产,但是该工艺不能适用于高填料的推进剂配方,并且加工过程的能耗较高[6-7]。1982年,德国代拿买诺贝尔公司使用双螺杆挤出机完成了双基推进剂的制造。双螺杆挤出工艺可以实现自动化、连续化的供料与出料,提高了生产效率以及生产过程中的安全性,并且具有废液、废气排放量少,混合效率高的优点[8-10]。压延工艺借助于压延机两个辊筒旋转产生的剪切挤压力,配以相应的加工温度,使粘弹性物料多次受到剪切挤压和延展作用,完成塑化过程,提高材料的可塑性[11]。

剪切压延机基于压延机和双螺杆挤出机,摒除它们的缺点,结合并保留了它们的优点。剪切压延机包括两个反向旋转的辊筒,工作辊(U型辊)和自由辊(V型辊),辊筒表面置有不同形状、不同数量、不同螺旋角的凹槽,两辊在不同温度、不同转速下运行。改性双基推进剂吸收药料通过加料系统均匀、连续地进入剪切压延机两个辊筒之间,药料包裹在工作辊上,沿辊筒轴向向前输送,药料在两个辊筒之间受到加热作用和剪切挤压作用,进行驱水干燥、混合和塑化,并得以压实、平展,由疏松态变为结构致密的塑化态,在出料口经造粒机切割成药料豆粒。

剪切压延机加工改性双基推进剂的生产路线较短,可以实现自动化、连续化生产,并且大大提高了混合效率和塑化性能。但是目前对于剪切压延机结构参数和工艺参数的选择仍然凭借加工经验来确定,具有较大的盲目性,并且耗费大量的时间和资金。因此,本文将计算流体动力学方法(CFD)方法引入到对改性双基推进剂剪切压延过程的研究中,利用合适的CFD软件包对该过程进行数值模拟,分析该过程的流动规律及其影响因素,为剪切压延机的优化提供参考。

自1970 年以来,人们开始应用CFD软件对高分子聚合物加工过程的流动规律进行数值模拟研究,得到流动过程中各物理量场(如温度场、压力场、剪切速率场、粘度场等)的数值及图像结果,帮助分析研究系统中存在的问题并提出优化。Zhong Tingting等使用POLYFLOW软件模拟GR-35双基推进剂的螺旋挤压过程,结果表明,温度、压力、剪切速率在螺旋推进器处具有最大值,在增大挤出出口产量的同时必须注意安全性[12-13]。马忠亮等使用POLYFLOW软件分别对溶剂与硝化棉的体积比为1.35∶1和1.50∶1的单基推进剂在不同工艺条件下的全流道流动情况进行数值模拟。结果表明,变燃速单基推进剂交界面半径的波动值随螺杆转速波动的增加和入口压力波动的增加而增大,皮料选择溶剂/硝化棉体积比较大的药料、芯料选择溶剂/硝化棉体积比较小的药料有利于提高变燃速单基推进剂连续加工过程中的尺寸一致性[14-15]。He Zhongqi等使用POLYFLOW软件模拟研究固体推进剂代料单螺杆挤出过程中的流变参数的分布,结果表明,螺杆转速的增加会导致流体温度和压力的增加[16]。Zhou Ke等使用POLYFLOW软件对推进剂的单螺杆挤出过程进行建模和分析,结果表明,推进剂药料的粘度随螺杆的几何特性出现周期性波动,呈现"剪切变稀"的特性,在加工过程中提高螺杆转速,有利于提高推进剂药料的混合效率和塑化质量,但是会导致压力和温度的升高[17]。彭昭宇等应用POLYFLOW软件对典型含能材料的压延塑化过程进行数值模拟,探究速度场、压力场、剪切速率场、粘度场和混合指数场等特征量与塑化效果之间的关系[18]。赵玉莲等使用POLYFLOW软件对啮合同向双螺杆挤出机进行非等温数值模拟,对比分析不同转速对加工效果的影响[19]。

1 剪切压延机几何模型的建立

本文使用Pro/Engineer软件建立剪切压延机的几何模型。

1.1 U型辊几何模型的建立

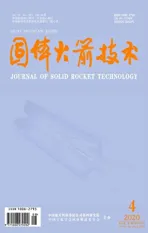

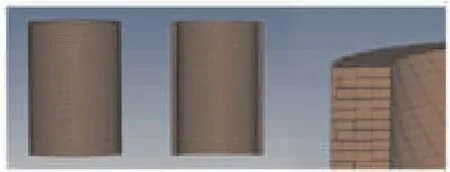

根据剪切压延机U型辊的直径、长度、槽宽、槽深和槽数等参数值,建立辊筒的几何模型(图1)。从图1中可看出,U型辊的凹槽形状为矩形,凹槽方向遵循右手螺旋定则。

图1 U型辊表面的凹槽结构Fig.1 Grooves on the surface of U-shaped roll

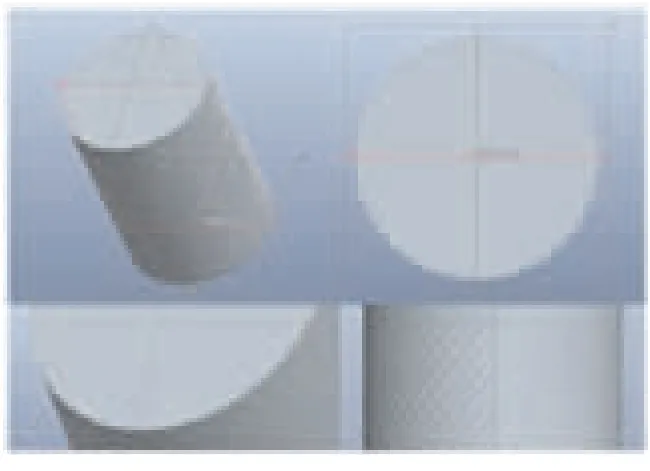

1.2 V型辊几何模型的建立

V型辊几何模型的建立方法和U型辊的基本一致,区别在于V型辊表面凹槽的数量和形状(图2)。从图中2可看出,V型辊的凹槽形状为直角三角形,凹槽方向遵循左手螺旋定则。

图2 V型辊表面的凹槽结构Fig.2 Grooves on the surface of V-shaped roll

2 剪切压延机几何模型的有限元网格划分

剪切压延机体积较大,其辊筒长度范围为500~900 mm,辊筒半径范围为350~400 mm;同时两个辊筒表面开凿出的大量螺旋上升的不同形状的凹槽大大增加了剪切压延机几何结构的复杂性,使得许多常用的网格划分软件与方法无法适用于剪切压延机的几何模型。本文通过大量研究,找到了适用于该模型的网格划分方法,并在保证模型准确性的前提下,大大减少了网格数量、提高了网格精度,以降低模型计算成本,提高模拟计算分析的质量和效率。

本文使用HyperMesh软件对剪切压延机几何模型进行有限元网格划分。

2.1 U型辊几何模型的网格划分

2.1.1 几何优化

将在Pro/Engineer软件中建立的U型辊几何模型导入到HyperMesh软件中。剪切压延机的两个辊筒在改性双基推进剂剪切压延过程中作为刚性整体,进行旋转运动对推进剂药料产生剪切挤压作用力并与推进剂药料进行热量传递使药料温度升高。因此,在保证模型准确性的前提下,可适当切割一部分辊筒的实心结构,以减少不必要的网格数量,从而降低模型计算成本,提高模拟计算分析的质量和效率。使用HyperMesh软件中几何处理功能中的boolean运算进行几何体的切割(图3)。

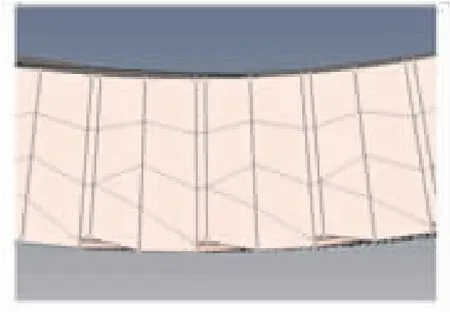

2.1.2 2D网格的划分

从图3中可看出,U型辊的上表面并不是一个规则的平面图形,如果直接进行2D网格划分,会导致网格不均匀,进而降低3D网格的质量,不利于后续的求解计算。因此,需要先将该平面分割成若干规则的小四边形,然后再对各个小四边形进行2D网格划分(图4),从图中可看出,U型辊的2D网格均为四边形元素。

图3 U型辊几何切割图Fig.3 Geometric cutting of U-shaped roll

图4 U型辊的2D网格Fig.4 2D mesh of U-shaped roll

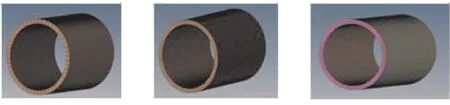

2.1.3 3D网格的划分

在进行3D网格划分之前需要先沿垂直轴向将辊筒进行分段,然后再分别对各段辊筒进行3D网格划分。

在第一段辊筒的外表面上任选一条凹槽棱边,生成若干个实心圆点(图5(a));将最下方的点复制平移到辊筒上表面(图5(b));按照绿点→蓝点→红点的顺序测量上表面上的三个点形成的锐角角度值(5(c))。

(a)Creating nodes (b)Projecting the nodes (c)Selecting the nodes图5 测定旋转角度Fig.5 Mearsuing the rotation angle

使用软件的“translate”功能,将2.1.2中划分的2D网格复制平移到第一段辊筒的下表面,使用“rotate”功能对下表面的2D网格进行旋转,旋转角度为图5中测定的角度值。然后使用软件的“solid map”中的“line drag”方法,利用生成的2D网格和点轨迹,进行第一段辊筒的3D网格划分(图6)。

图6 U型辊第一段的3D网格Fig.6 3D mesh of the first segment of U-shaped roll

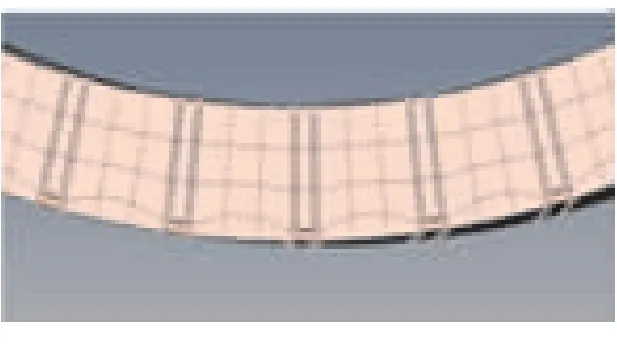

重复上述步骤,直至完成整个U型辊的3D网格划分(图7)。从图中7可看出,U型辊的3D网格均为六面体,六面体网格可以大大减少模型的网格数量,并且提高求解过程的稳定性和准确性。

图7 U型辊的3D网格Fig.7 3D mesh of U-shaped roll

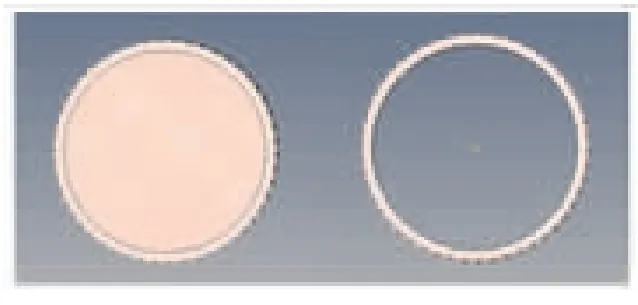

2.2 V型辊几何模型的网格划分

V型辊的网格划分方法与U型辊的基本一致。区别是V型辊表面的凹槽形状为直角三角形,因此其2D网格除了四边形元素以外,还存在三角形元素(图8)。

图8 V型辊的2D网格Fig.8 2D mesh of V-shaped roll

为对剪切压延机的结构进行优化,需要进行大量不同结构参数的剪切压延机加工改性双基推进剂过程的模拟计算,通过求解结果的分析与比较,选择较优的结构,为实际设备优化提供参考。1.1节和2.1节中概述的几何建模和网格划分方法可以应用到各种不同结构的剪切压延机中,并可为其他形状复杂的设备的有限元分析提供参考。

3 改性双基推进剂剪切压延过程模拟计算

3.1 改性双基推进剂剪切压延过程的数值模型

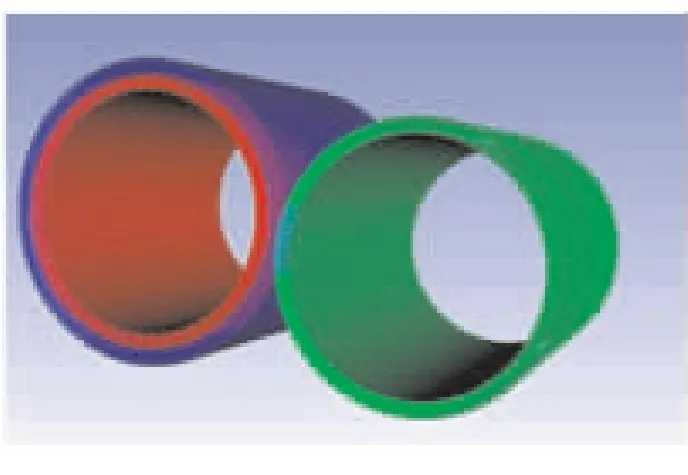

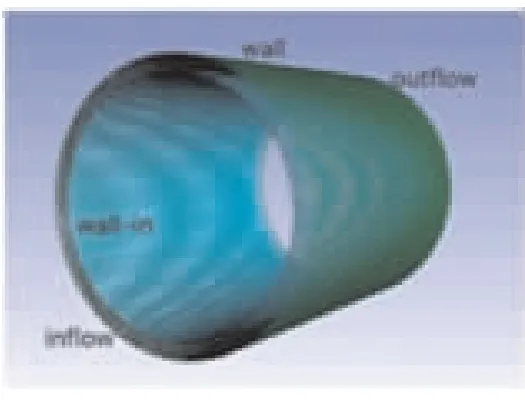

使用1.1节和2.1节中概述的方法,建立剪切压延机和推进剂的几何模型,并对其进行有限元网格划分(图9)。然后,将其导入到POLYFLOW软件中进行装配(图10)。剪切压延机的U型辊和V型辊关于Y轴对称,辊筒直径为350 mm,辊筒长度为500 mm,出口边界位于XZ(Y=0)平面。

(a)U-shaped roll (b)V-shaped roll (c)Fluid图9 网格模型Fig.9 3D mesh

图10 U型辊、V型辊、物料层模型装配Fig.10 Assembly of U-shaped roll,V-shaped roll and fluid

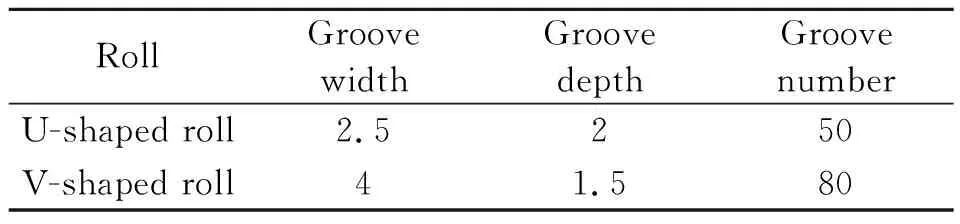

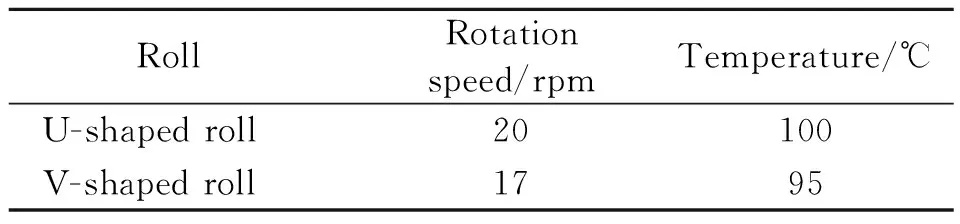

改性双基推进剂药料的物性参数和剪切压延机的设备参数、工艺参数分别如表1~表3所示。

表1 药料物性参数Table 1 Properties of propellant

表2 剪切压延机设备参数Table 2 Parameters of shear calender

表3 剪切压延机工艺参数Table 3 Parameters of shear calender

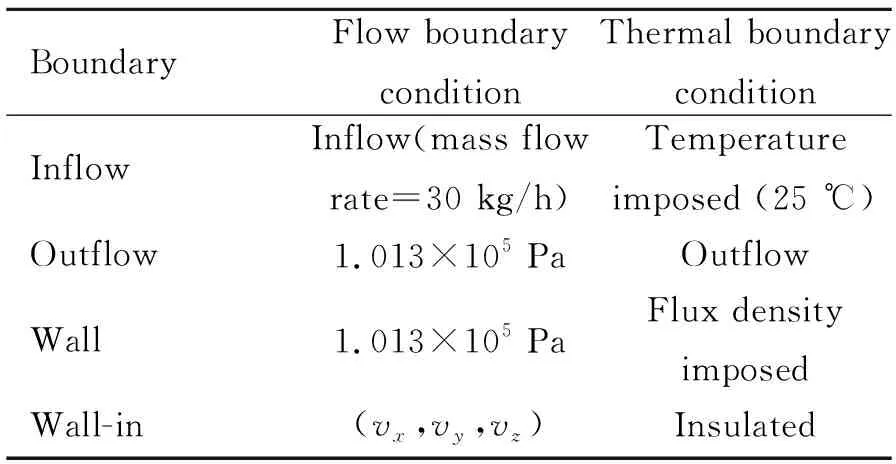

物料层的边界设置如图11所示。物料层的边界条件设置如表4所示。剪切压延机为开放式结构,因此物料层的外层边界和出口边界的流动边界条件均设置为大气压的压力条件,外层边界的热边界条件设置为与空气的对流传热条件。

图11 物料层边界设置Fig.11 Boundaries of fluid

表4 物料层边界条件设置Table 4 Boundary conditions of fluid

3.2 改性双基推进剂剪切压延过程的模拟结果及分析

使用POLYFLOW软件对数值模型进行求解计算,根据得到的计算结果分析改性双基推进剂药料剪切压延过程的流动规律及其影响因素。

3.2.1 改性双基推进剂剪切压延过程的速度分析

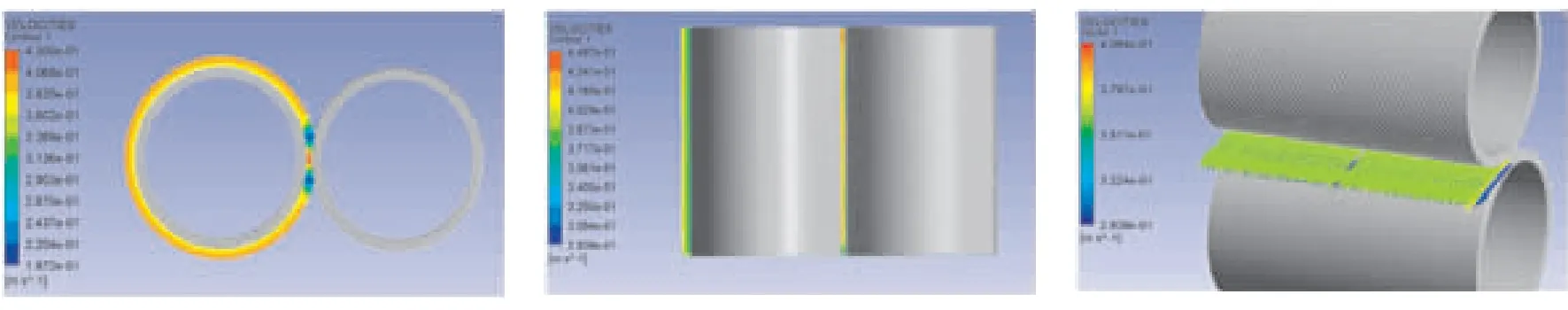

速度分布对于推进剂药料的成型加工质量具有直接的影响,如果速度分布差异较大,药料容易发生局部变形,严重影响产品的使用性能,高质量成型要求的药料必须保证在加工过程中具有较好的速度均匀性。改性双基推进剂剪切压延过程的XZ平面和XY平面速度分布云图分别如图12(a)、(b)所示,辊隙区域速度分布矢量图如图12(c)所示,图12中的灰色区域表示剪切压延机的两个辊筒。

(a)Contour of velocities on XZ plane (b)Contour of velocities on XY plane (c)Vector ofvelocities in nip region图12 速度分布示意图Fig.12 Velocity distribution

由图12(a)、(b)可知,XZ平面的速度关于辊隙区域呈近似对称分布;药料在进入辊隙区域时,由于受到两辊筒旋转产生的强大剪切力和挤压力,运动阻力骤然增大,速度有所减小;进入辊隙区域后,在两辊筒的剪切挤压作用下,进行强制输送,流速明显增大。辊隙区域内靠近辊筒表面的药料速度较小,中心部分速度较大,这是因为与辊筒表面接触的药料的速度几乎与辊筒旋转产生的速度相同,该速度与药料强制输送的速度相比较小。由图12(c)可知,辊隙区域的速度方向与辊筒旋转方向一致,并且具有较好的均匀性,有利于提高产品成型质量。

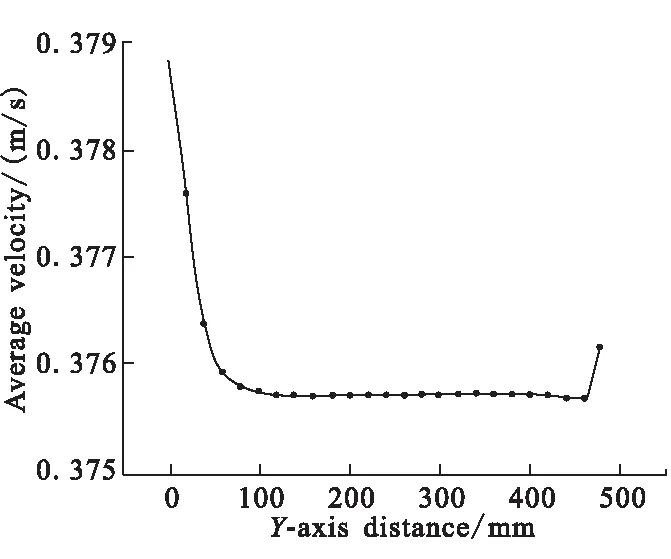

从物料进口边界处每隔20 mm建立一系列与Y轴垂直的平面,计算各平面的平均速度,图13为药料平均速度沿Y轴的变化。由图13可知,由于进出口效应的影响,进出口区域的速度变化相对较大,忽略进出口效应之后,流动过程中的平均速度变化较平稳;由于药料在两辊筒的剪切挤压作用下,进行强制输送,流动过程中的平均速度随Y轴距离的减小略有增大,即药料速度沿辊筒输送方向略有增大。

图13 平均速度沿Y轴的变化Fig.13 The change of average velocity along Y-axis

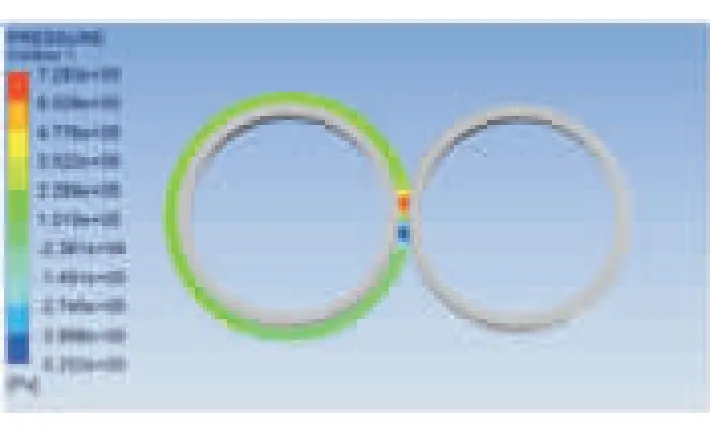

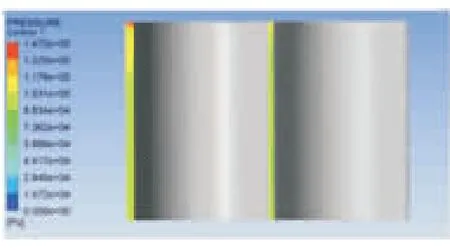

3.2.2 改性双基推进剂剪切压延过程的压力分析

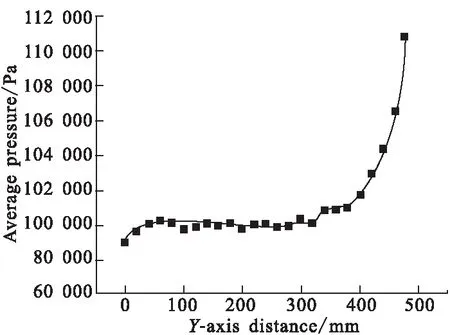

改性双基推进剂剪切压延过程的XZ平面和XY平面压力分布云图如图14所示,灰色区域表示剪切压延机的两个辊筒。从物料进口边界处每隔20 mm建立一系列与Y轴垂直的平面,计算各平面的平均压力,图15为药料平均压力沿Y轴变化。

(a)On XZ plane

(b)On XY plane图14 压力分布云图Fig.14 Contour of pressure

图15 平均压力沿Y轴的变化Fig.15 The change of average pressure along Y-axis

由于剪切压延机为开放式设备,药料在加工过程中所受到的压力主要来自于两辊筒旋转产生的剪切挤压作用,因此辊隙区域的压力明显高于其他区域。药料在进入剪切压延机时,压力梯度较大,沿药料的输送方向,压力梯度逐渐减小,加工过程中无压力突变行为,药料所受压力变化较平稳,说明剪切压延过程的安全性较高。

3.2.3 改性双基推进剂剪切压延过程剪切速率分析

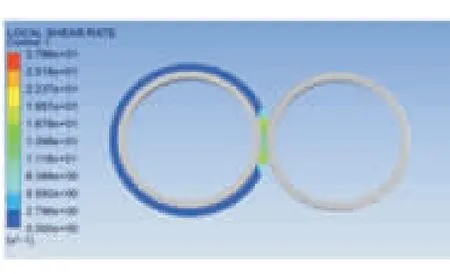

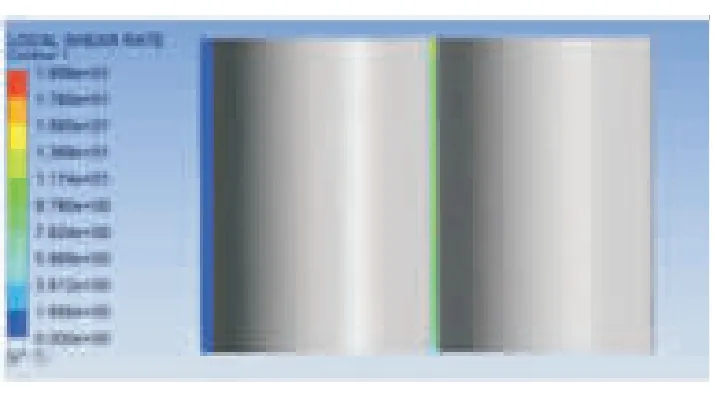

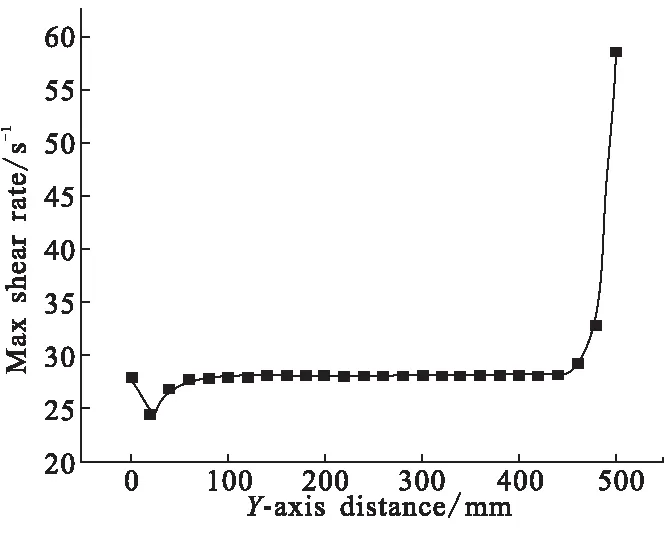

药料的剪切速率越大则粘性生热越多,一方面使药料温度升高,另一方面导致热量堆积,形成“热点”,容易引起药料的着火、燃爆,降低生产过程的安全性;同时,如果剪切速率分布差异较大,会影响药料加工成型的质量。改性双基推进剂剪切压延过程的XZ平面和XY平面剪切速率分布云图如图16所示,图中的灰色区域表示剪切压延机的两个辊筒。从物料进口边界处每隔20 mm建立一系列与Y轴垂直的平面,计算各平面的最大剪切速率,图17为药料最大剪切速率沿Y轴的变化。

(a)On XZ plane

(b)On XY plane图16 剪切速率分布云图Fig.16 Contour of shear rate

图17 最大剪切速率沿Y轴的变化Fig.17 The change of maximum shear rate along Y-axis

由图16可知,由于药料在辊隙区域受到两辊筒旋转产生的剪切挤压作用,该区域的剪切速率明显高于其他区域。由图17可知,由于进出口效应的影响,进出口区域剪切速率波动相对较大,忽略进出口效应之后,流动过程中的最大剪切速率在25~30 s-1范围内波动,变化较平稳。

3.2.4 改性双基推进剂剪切压延过程的粘性热分析

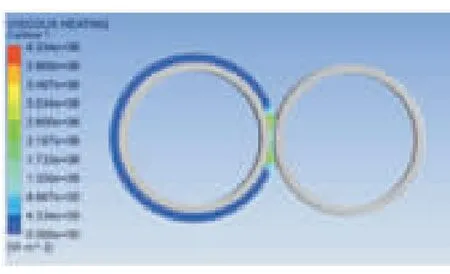

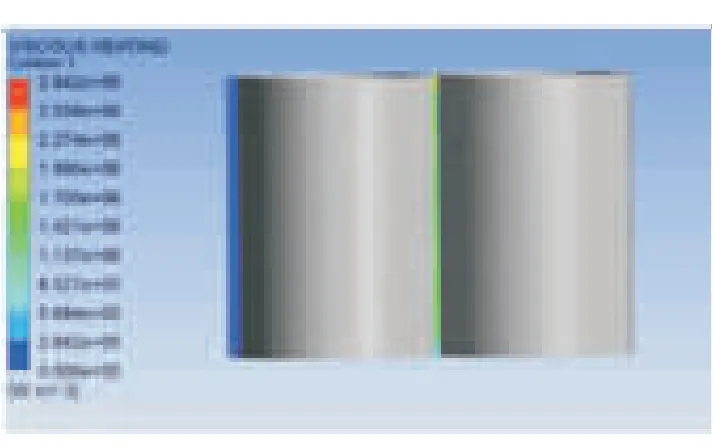

改性双基推进剂剪切压延过程的XZ平面和XY平面粘性热分布云图如图18所示,图中的灰色区域表示剪切压延机的两个辊筒。

由图18(a)可知,粘性生热的分布与剪切速率的分布基本一致,辊隙区域的粘性生热明显高于其他区域。

(a)On XZ plane

(b)On XY plane图18 粘性热分布云图Fig.18 Contour of viscous heating

3.2.5 改性双基推进剂剪切压延过程的温度分析

改性双基推进剂配方中含有大量炸药及金属粉,能量高、感度高,如果在剪切压延过程设备和工艺参数选择不当,造成高温点的出现,极易发生着火、燃爆,造成人员伤亡与财产损失。改性双基推进剂药料在剪切压延过程中温度升高主要有两个源项,一是剪切压延机辊筒的加热作用,两个辊筒的温度通常设置为90~100 ℃,药料在室温温度下进入剪切压延机中,辊筒与药料之间进行热量传递,使药料温度升高;二是粘性热的作用,改性双基推进剂药料为高粘性流体,在剪切压延过程抵抗变形的粘性力做功,把流体运动的机械能不可逆地转换为热能,造成药料温度升高。

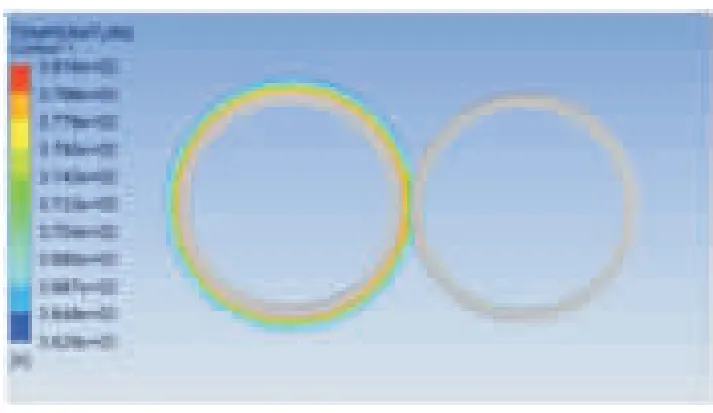

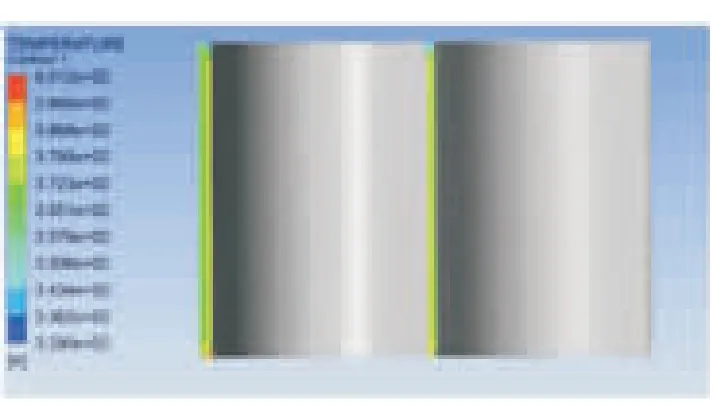

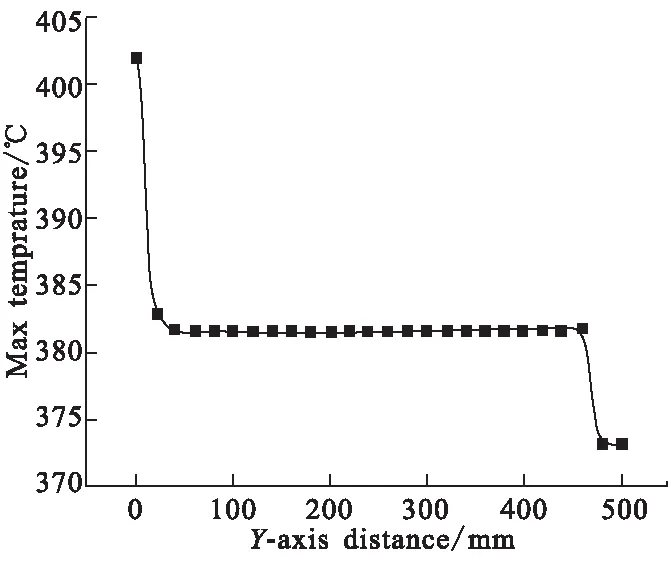

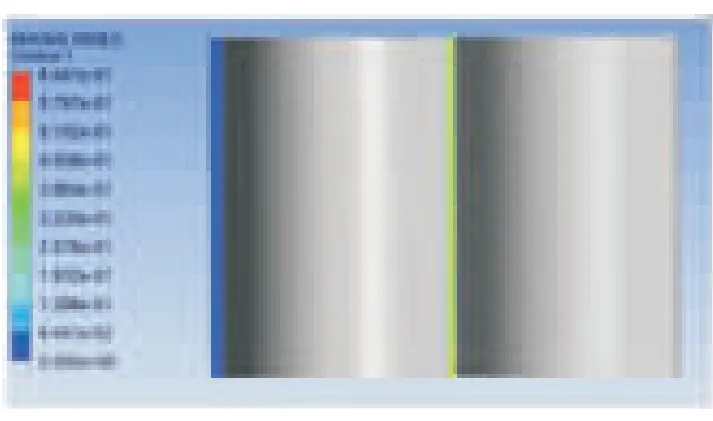

改性双基推进剂剪切压延过程的XZ平面和XY平面温度分布云图如图19所示,图中的灰色区域表示剪切压延机的两个辊筒。从物料进口边界处每隔20 mm建立一系列与Y轴垂直的平面,计算各平面的最高温度,图20为药料最高温度沿Y轴的变化。

(a)On XZ plane

(b)On XY plane图19 温度分布云图Fig.19 Contour of temperature

图20 最高温度沿Y轴的变化Fig.20 The change of maximum temperature along Y -axis

由图19(a)可知,XZ平面的温度分布呈圆环状,圆环状温度分布从辊筒表面向外呈现先增大、后减小的趋势。靠近辊筒表面的药料与辊筒温度基本一致,并且由于V型辊的温度低于U型辊,靠近V型辊表面的药料的温度低于靠近U型辊表面的药料的温度。中心区域由于粘性热的作用,药料温度逐渐有所升高。物料层外层边界与空气直接接触,进行对流传热,热量有所散失,因此温度逐渐下降。除进出口区域由于进出口效应,温度有相对较大的波动之外,剪切压延过程的最高温度变化较平稳,在380~385 K范围内波动。

3.2.6 改性双基推进剂剪切压延过程的混合指数分析

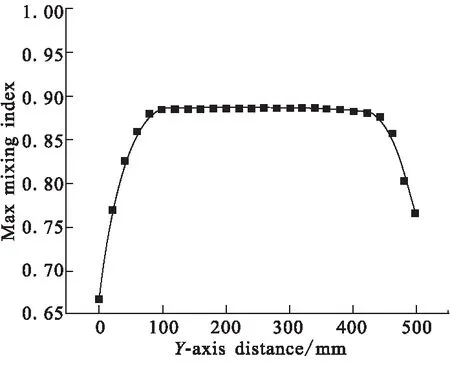

为了提高产品质量,改性双基推进剂药料要在剪切压延过程中进行充分混合。改性双基推进剂剪切压延过程的XZ平面和XY平面混合指数分布云图如图21所示,图中的灰色区域表示剪切压延机的两个辊筒。从物料进口边界处每隔20 mm建立一系列与Y轴垂直的平面,计算各平面的最大混合指数,图22为药料最大混合指数沿Y轴的变化。

(a)On XZ plane

(b)On XY plane图21 混合指数分布云图Fig.21 Contour of mixing index

由图22可知,在进入和离开剪切压延机辊隙区域时,药料受到两辊筒旋转产生的剪切挤压作用较弱,药料的混合程度较低;药料在剪切压延机辊隙区域受到两个辊筒旋转产生的强大的剪切挤压作用而进行混合,混合指数明显高于其他区域;混合指数整体较高且变化平稳,大致稳定在0.88附近,说明药料在两辊筒之间受力均匀且稳定,有利于提高产品成型质量。

图22 最大混合指数沿Y轴的变化Fig.22 Change of maximum mixing index along Y-axis

4 结论

考虑到剪切压延机几何结构和推进剂流变性质的复杂性,以及实际试验修正的时间和资金成本,本文将CFD方法引入到改性双基推进剂剪切压延过程的研究中,利用合适的CFD软件包对该过程进行数值模拟,分析该过程的流动规律及其影响因素。使用Pro/Engineer软件建立剪切压延机的三维几何模型,使用HyperMesh软件对几何模型进行有限元网格划分,使用POLYFLOW软件建立改性双基推进剂剪切压延过程的数值模型并进行模拟计算,分析该过程的速度、压力、剪切速率、粘性生热、温度、混合指数等参数的分布规律:

(1)改性双基推进剂药料在剪切压延机的辊隙区域受到两个辊筒旋转产生的强大的剪切挤压作用,该区域的压力、剪切速率、粘性热、混合指数明显高于其他区域;

(2)药料在剪切压延过程中受到两辊筒旋转产生的剪切挤压作用而进行混合,最大混合指数可达0.88左右;

(3)药料的速度分布和剪切速率分布的均匀性较好,有利于提高产品成型质量,忽略进出口效应后,平均速度在0.376 m/s附近波动,最大剪切速率在25~30 s-1范围内波动;

(4)该过程中温度和压力的变化较平稳,没有出现突变,工艺的安全性较高。

后续将建立大量不同结构参数的剪切压延机加工改性双基推进剂过程的数值模型,并进行模拟计算,通过求解结果的分析与对比,选择较优的结构,为实际工艺设备的改进提供参考。