焊接速度对铝合金薄板气孔率影响的研究

2020-09-05吴传涛

吴传涛

(中国船级社 镇江办事处,江苏 镇江 212000)

0 引言

铝合金MIG焊时焊缝处极易产生气孔缺陷,气孔影响产品寿命。长期以来,解决由MIG焊接铝合金所引起的气孔缺陷一直很困难[1-2]。周立涛等[3]使用激光扫描铝合金焊接过程的方法来揭示气孔产生的原因,结果表明使用合理的焊接参数后焊缝的形状能影响气孔的产生,降低焊缝的熔深比可以减少气孔的产生。韩德成等[4]研究在湿度作用环境下焊接5083铝合金所产生的气孔敏感性,结果表明气孔对焊缝力学性能有影响作用。ZHANG等[5]研究了气孔的形成原因以及气孔对2219铝合金焊缝应力集中的影响。同时,计算机软件的开发已使单热源模拟研究中的焊接值更加完善。研究人员可使用高斯热源模型模拟焊接热循环曲线,或使用双椭球热源模型模拟熔深MIG焊接热循环曲线和温度场[6-7]。

本文以6 mm厚5083铝合金薄板试验作为研究对象,采用脉冲熔化极惰性气体保护焊(MIG)的焊接方法,探究在一定的焊接工艺参数下焊接速度对焊缝形成与孔隙率的影响,并且利用ANSYS软件对6 mm厚5083铝合金进行焊接热循环曲线模拟。5083铝合金MIG焊接时,气孔的位置主要位于焊缝中心,靠近焊缝熔化线[8],故将焊接模拟结果与实际测试结果对比来探究铝合金在MIG焊接过程中焊接速度与孔隙率之间的关系。

1 试验方法

1.1 焊接及检验方法

本文选用Φ1.2 mm的ER5356焊丝焊接5083铝合金,试验焊机为KEMPPI焊机,焊接参数见表1。焊接电源型号为FastMIG-Plus350,送丝机构为KEMPPI-MXF65,焊接保护气体为99.99%的氩气。

表1 脉冲熔化极惰性气体保护焊的焊接参数

采用XXQ-2005X射线探伤机对焊缝进行探伤,探伤电压为100 V,曝光时间为0.4 min。使用VHX-900超深度数字显微镜,截取焊缝截面测量焊缝的余高与熔宽。如图1(a)所示,使用线切割机,沿焊缝中心纵向切割,截取焊缝中部,对截取样进行抛光腐蚀,然后拍摄焊缝界面形态。在CAD软件中,绘制并计算了焊缝的孔隙率,如图(b)所示。孔隙率是焊缝总面积和焊缝横截面积的两者之比。

图1 焊缝宏观形貌以及气孔位置示意图

1.2 焊接热循环曲线模拟过程

使用ANSYS软件对本试验进行模拟计算,选用均匀体热源模型。均匀体热源假定是在焊接时热模型上的加热量均匀分布[9]。式(1)给出了热源活动区域中任意点的放热率。

(1)

式中:q为放热率;V为热源的体积;η为焊接热效率;U为电压;I为焊接电流。

使用网格建立有限元模型时,将忽略焊缝余高,建立一个大区域可以同时包含焊缝、热影响区、母材[10]。热分析划分网格参数为8节点六面体,焊接试板整体横向单元为1 mm,纵向为2 mm,厚度方向为1 mm,试板总尺寸为150 mm×140 mm×6 mm。为了提高模拟结果的准确度,必定要考虑到材料本身的热力学特性,本文实验采用5083铝合金,其热力学参数见表2。

表2 5083铝合金材料性能参数

焊接温度场的边界条件是对流和辐射散热[11]。考虑到对流传热边界条件因素,忽略辐射散热对焊接模拟的影响,把暴露于空气中的流边界条件施加条件,即对流系数。焊接材料在焊接过程中需要进行加热换热过程,对焊接材料的材料性能参数定义见表3。同时,需要简化焊接仿真过程中的非关键计算,以节省计算时间和资源[12]。对焊接模拟过程中的简化要点如下:

表3 ER 5356焊接材料不同温度的性能参数

(1)初始温度设定为293 K。

(2)忽略熔池熔滴过渡过程中搅拌作用影响以及冶金过程中的化学影响。

(3)忽略余高,假定焊缝表面是平坦的。

(4)母材在焊接过程中的外部传热环境为对流换热。

(5)焊接材料和基础材料是各向同性的,热物理性能参数均匀地分布在整个材料中,而忽略掉位置关系,仅与温度变化有关。

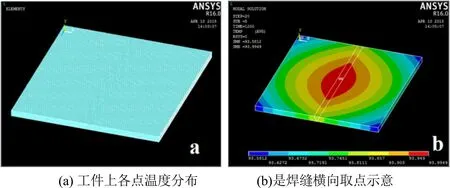

模拟温度场分布见图2。图2(a)为完整焊接试板上各点的温度分布图,图2(b)为焊缝横向取点示意图。该试验主要探究焊接速度与焊接孔隙率之间的关系和焊接中心与熔合线温度变化之间的关系,因此在测试板的中心取2点:融合线上的A点和B点,如图3所示。在网格划分时,焊缝分别按横向1 mm、纵向2 mm划分,所以在取点时必须严格按照网格交点来取点。

图2 模拟温度场分布

图3 焊接热循环取点示意图

2 试验结果及分析

表4、图4为焊接横截面状况与在不同速度下焊接熔覆金属经X射线照射后的底片形貌对比。熔覆金属在焊速400 mm/min时,咬边、焊渣少,焊缝成形不良,但焊缝余高过高且熔宽过大,成形上失去了焊接鱼鳞纹。从X射线胶片看出,接近焊缝表面处存在大量且致密的气孔。焊缝横截面的金相样品表明,焊缝表面附近有更多的气孔,且焊接气孔紧密覆盖在焊缝中。当焊速为500~600 mm/min时,焊缝成形良好且未发生咬边现象。观察底片后发现,焊缝出现气孔的情况在速度为500 mm/min时较400 mm/min时有着明显减少,焊缝中心上表面的气孔数量与分布面积也有着明显减少。焊接速度为600 mm/min时,焊接气孔数量最少。焊接速度为700 mm/min时,熔宽变窄且焊缝成形好,焊接飞溅几乎没有附着于试板上。从底片分析发现,气孔主要产生在母材与焊缝结合处,但是焊速大于600 mm/min焊的焊缝宽度变窄,气孔聚集程度更为明显。大部分气孔集中在靠近热影响区(HAZ)的焊缝一侧并且焊缝顶部密集了均匀分布的气泡。

表4 不同焊接速度下焊缝熔宽余高

图4 各个焊接速度下焊缝与射线底片比对

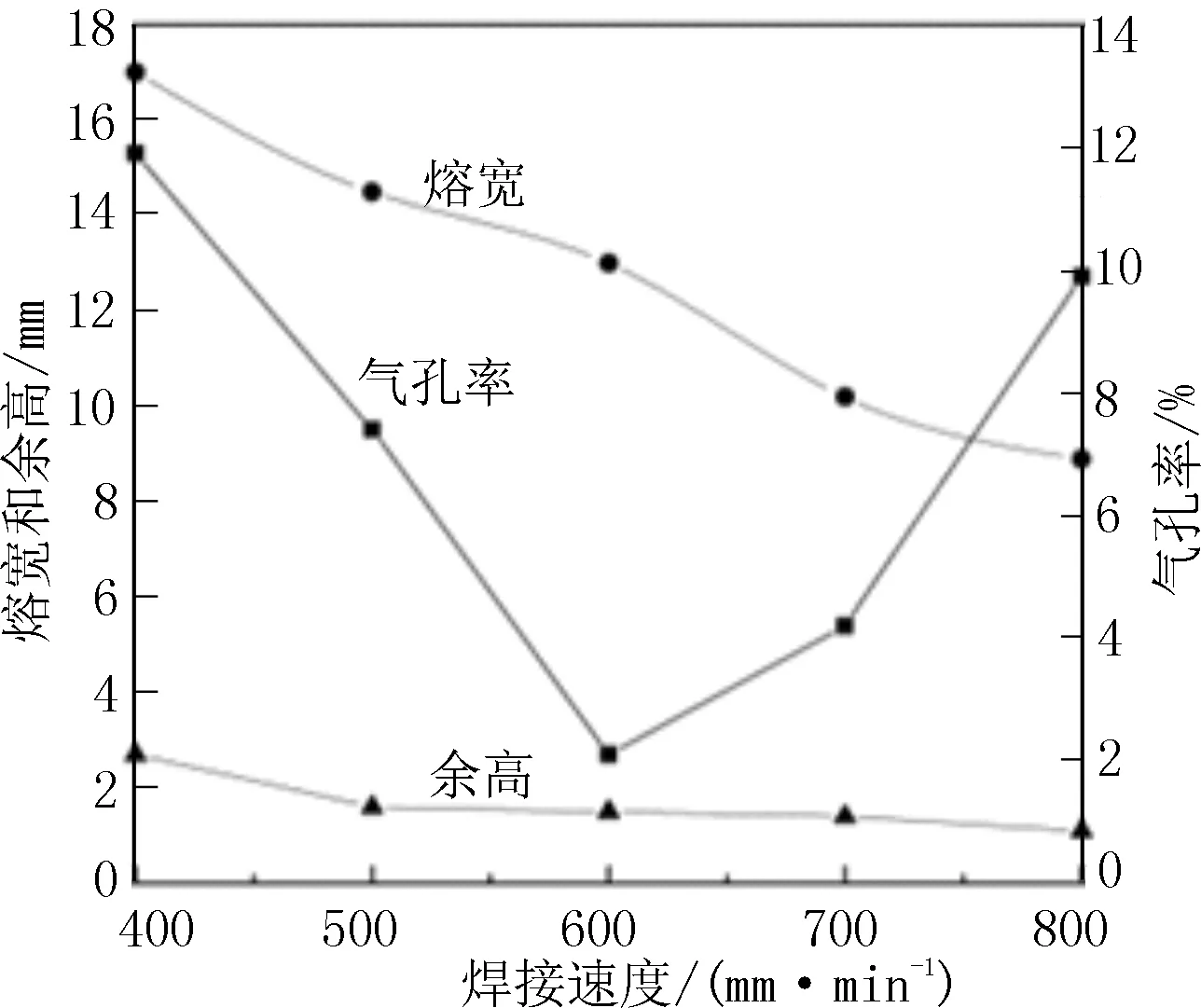

根据上文定义的气孔率来计算出每个焊接参数下的气孔率结果。图5为焊接速度在400 mm/min升至800 mm/min时熔覆金属余高、熔宽、气孔规律趋势图。由图中知,熔宽和余高随着焊速的提高呈下降趋势,熔覆金属中的气孔率随着焊速提高呈上升趋势,在速度为600 mm/min附近时,出现气孔率产生的最低值2.1%。

图5 焊缝(熔宽和余高)、气孔率与焊接速度的关系

根据图2对焊缝中心位置的模拟发现了以下的规律:焊接过程初期,测量点升温速率高,随后温度达到最高值1 500 ℃;温度达到峰值后温度开始有下降趋势,但此时降温速度小于升温速度。焊接过程中的脉冲电流速度规律与温度变化的规律大致相同,熔合线处的模拟情况与焊缝中心处的变化趋势一致,但两者峰值温度与相变停留时间不同。这是由于电弧的中心温度高于边缘温度,因此在峰值和相变温度以上的停留时间比焊缝中心稍慢,熔合线处峰值温度在950 ℃左右,远低于焊缝中心位置的1 500 ℃。

焊接热输入随着焊接速度大小的改变会发生明显变化。本文对在500、600、700、800 mm/min焊接速度下热循环变化趋势进行研究。在低焊接速度下,试板被完全加热并且熔池更大,且熔池存在时间更长,冷却速度会更慢。这是由于随着焊接时间的推后,熔合线与熔覆金属中心的热循环曲线越来越趋于无限接近。在较快的焊接速度下,熔池变窄并且其存在时间减少,图中显示两条线越来越接近,见图6。

图6 焊接速度对热循环曲线的影响

热输入与高温停留时间、峰值温度的关系见图7。从图7可以看出,焊缝中心处的峰值温度几乎不会随焊接热量输入的增加而变化,并且温度常驻在1 500 ℃附近,不小于1 480 ℃。熔合线处的温度变化为:先由980 ℃缓慢降低至920 ℃后迅速增至950 ℃。焊缝金属为熔融状态时间从1.2 s增加至2.4 s,相变温度以上停留时间(熔合线处)从0.9 s增加至1.8 s。熔宽从9 cm升至17 cm,焊接速度较慢时,热输入大,熔池较宽,熔合线距离焊缝中心较远,热输入对熔合线处的峰值温度影响较小。焊接速度较大时,热输入会相应变小,熔池变窄,熔合线离焊缝中心更近,焊接热输入对熔合线处峰值温度会产生更大的影响。结合图4焊接速度对热循环曲线的关系分析:仅当焊速为600 mm/min时,热输入大小和熔池大小对熔合线处峰值温度的影响几乎相同,气孔率低。

图7 热输入与高温停留时间、峰值温度的关系

3 结论

(1)采用脉冲MIG焊焊接5083铝合金薄板时,随着焊接速度的增加,焊缝的熔宽和余高减小,气孔率先下降后上升;当焊接速度在600 mm/min左右时,气孔率低至2.1%。

(2)随着焊接速度的增加,焊缝中心温度不变,熔合线处峰值温度变化明显,熔池变窄;焊接速度较慢时,热输入大,熔池较宽,熔合线距离焊缝中心较远,热输入对熔合线处的峰值温度影响较小。焊接速度较大时,焊接热输入小,熔池较窄,熔合线距离焊缝中心较近,热输入对熔合线处峰值温度影响较大。只有当焊接速度为600 mm/min时,熔池宽度和热输入大小对熔合线处峰值温度的影响相差无几时,气孔率较低。