磁控溅射本底真空度对制备高锰硅的形貌影响*

2020-09-04潘王衡张晋敏肖清泉

潘王衡,张晋敏,谢 杰,冯 磊,贺 腾,王 立,肖清泉,谢 泉

(贵州大学 大数据与信息工程学院,新型光电子材料与技术研究所,贵阳 550025)

0 引 言

高锰硅(HMS)具有化学稳定性高、抗氧化性强、环保无毒、与传统Si工艺兼容等优点[1-3],是一种环境友好型半导体材料。对于其热电性质方面的研究已经较为成熟,同时因HMS的带隙在0.83 eV左右[4-5],这与光纤传输当中一个重要波长1.55 μm (0.8 eV)相对应[6],使其在光电子领域有很大发展潜力[7]。制备高锰硅薄膜的常见方法是对表面镀有锰膜的Si衬底进行高温退火处理,磁控溅射法是稳定制备高质量锰膜的常用技术手段,其中本底真空度是使用磁控溅射仪时必须考虑的参数。

有很多国内外研究者的工作涉及到高锰硅材料的磁控溅射法制备,但他们对本底真空度选择却相差了好几个数量级。其中Hou等对高锰硅材料的热电性质进行了大量的实验研究,他们在6.3×10-4Pa制备了N型高锰硅[8],在1.7×10-3Pa真空度条件下研究Cr掺杂的高锰硅薄膜[9],在6.0×10-4Pa下研究了碳掺杂对seebeck系数的影响[10]。Joo等[11]在4.0×10-4Pa本底真空度条件下研究了锰硅共溅射制备的高锰硅薄膜热电性能。Kurosaki[12]则是在10-6Pa本底真空度条件下进行研究。本课题组研究过程中使用的本底真空度参数大多是10-5Pa[13-16]量级,也有少量本课题组成员采用较低的本底真空度进行实验[17-18]。一般而言,每一参数都有其最佳值或范围,但目前研究者研究高锰硅时选用的本底真空度值并未有一定论。本文以磁控溅射仪的本底真空度参数作为变量,其他参数采用本课题组之前研究得出的制备高锰硅的最佳工艺参数[19],研究本底真空度对于锰膜形貌造成的影响,寻找最适合用于制备高锰硅薄膜的本底真空度参数。

1 实 验

首先采用沈科仪的JGP560高真空磁控溅射系统在P型Si(111)衬底上沉积锰薄膜。溅射使用的Mn靶材直径为60 mm,厚度5 mm,纯度99.95%。Si衬底在放入溅射室之前在丙酮、无水乙醇、去离子水中各超声清洗15 min。待衬底干燥后固定在样品托中,并固定在溅射室样品架上,关闭溅射室上盖,对溅射室进行抽真空,控制溅射室腔体内的本底真空度分别为6×10-3Pa、4×10-3Pa、8×10-4Pa、5.7×10-4Pa、7×10-5Pa,溅射沉积锰膜,溅射前对靶材预溅射15 min以去除表面污染。沉积过程中溅射气压为2.0 Pa、溅射功率为110 W、Ar气流量为20 sccm,Mn膜的沉积时间均为7 min。

为保证变量的唯一性,将不同本底真空度下获得的Mn/Si薄膜样品分别装入陶瓷舟,同时放入合肥科晶OTF-1200X管式炉进行高温退火处理。开始退火前,先对管式炉整体气路进行抽真空,然后通入高纯Ar气,之后再次对气路进行抽真空,反复该操作3次后,持续通入Ar气,并在石英管内压力适当高于大气压后打开排气口,防止对外界空气出现倒吸。升温阶段速率为6 ℃/min,在700度恒温5 h,随后停止加热,待自然冷却到常温后取出样品。

热处理前后的样品分别使用日本日立公司的SU8010型扫描电子显微镜(SEM)对薄膜的表面形貌进行表征分析。

2 结果及分析

2.1 本底真空度对溅射锰膜形貌的影响

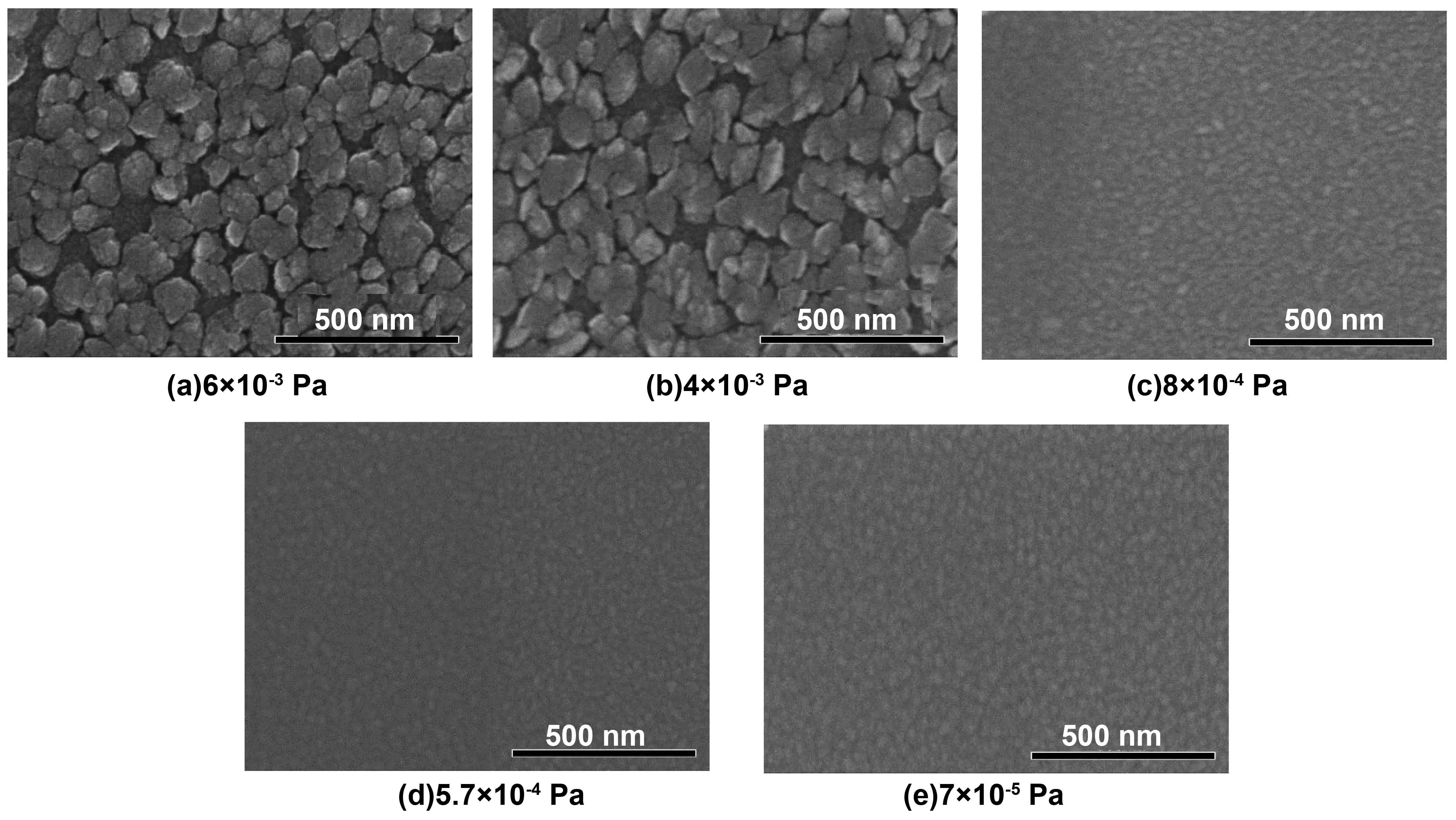

图1是不同本底真空度下制备的样品形貌。可以看到,在10-3Pa本底真空度量级,金属锰膜的团聚现象十分明显,其形貌与更高本底真空度有极大的差异,但形成的团聚体之间相对独立。当本底真空度达到10-4Pa量级时,团聚现象得到了显著地改善,但是在8×10-4Pa情况下仍然存在着较轻微的团聚现象。当本底真空度到达5.7×10-4Pa时,团聚现象基本消失,锰粒子呈纳米颗粒状均匀分布。当本底真空度进一步提升到7×10-5Pa时,其形貌无明显改变。可以得出,随着本底真空度的提高,溅射得到的锰膜质量逐渐提高。但达到5.7×10-4Pa后,本底真空度对形貌影响已经较小,因此本文认为,想要通过磁控溅射获得表面平整的锰薄膜,应该控制溅射室内本底真空度优于5.7×10-4Pa。

图1 不同本底真空度下制备的锰膜形貌(100k放大倍数)Fig 1 SEM of manganese films prepared under different background vacuum (100 K magnification)

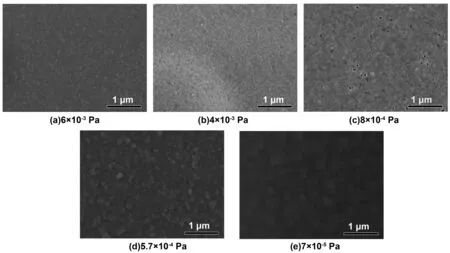

图2是30 k放大倍数下对本底真空度10-3Pa量级下制备的锰膜进行观察的形貌。在10-3Pa真空度量级下锰粒子虽然存在明显团聚现象,但是团聚体之间大小区别并不明显,没有出现进一步集结成块的情况,团聚体之间界限较为清晰,且在较大范围内的分布相对均匀。若是粒子在到达衬底之后汇聚成团聚体,其界限无法这么清晰。通过对图2样品的观察,可以发现在团聚体下方存在较为均匀的细小的颗粒状分布,且该细小颗粒状分布,从图1中10-3Pa本底真空度的形貌可以更为清晰的观察到这一现象,这些细小颗粒与更高本底真空度下的纳米颗粒形貌较为接近。同时,在团聚体的表面也可以观察到小颗粒的存在,该现象与喷金过后的形貌类似,表示在大的团聚体存在于衬底表面后,还有小的粒子继续覆盖于其上。本实验中从锰靶材中大量激发出的成膜粒子只可能是锰粒子,因此存在于团聚体下方和其表面的细小颗粒应该为锰粒子形成,这表明锰粒子并不是全部团聚成了团聚体,沉积到的薄膜上的物质应该是由正常大小的锰粒子与团聚体的混合物构成。因此关于10-3Pa本底真空度量级下锰粒子团聚现象的形成机理,本文作以下分析,团聚体是在粒子沉积到衬底上之前形成的,且只有部分锰粒子出现团聚现象。造成该现象的因素就是溅射室腔体内残留的气体,因为虽然本底真空度不同,但是在溅射时腔体内气压都是需要调整到2 Pa的,所以压强并不是对结果造成影响的变量,对结果造成影响的只能是未被抽出的气体。本底真空度越低,则在溅射时的腔体内气体组成中,空气占的比例越高,惰性的Ar气保护气体比例越少。在溅射室腔体内残留的气体中,水汽可能会造成较大的影响,腔体内悬浮的水分子在锰粒子通过时会将多个锰粒子吸附到一起,从而形成大颗粒状的团聚体。残留空气中的其它气体也可能会与锰粒子发生反应,使粒子出现团聚现象,还可能会产生其他化合物,导致薄膜质量下降,这与其他研究者在对不同材料的研究中,残留气体会对样品质量造成影响的结论相一致[20]。

图2 本底真空度10-3Pa量级下制备的锰膜形貌(30k放大倍数)Fig 2 SEM of manganese films prepared under 10-3 Pa background vacuum (30 K magnification)

2.2 本底真空度对退火后锰膜形貌的影响

图3是对不同本底真空度下制备的锰膜退火之后的形貌,可以看到,在10-3Pa真空度量级下,退火后的薄膜形貌质地较为均匀,之前由本底真空度不同而形成的团聚体之间缝隙几乎完全被修复。这是因为退火过程当中锰薄膜与Si衬底发生了反应,同时退火过程对薄膜的应力进行释放,让各处的应力达到平衡状态,最终使薄膜表面均匀平整。随着本底真空度量级的提高,退火之后的薄膜晶粒逐渐增大,在本底真空度高的情况下更加明显,并逐渐呈现堆积情况,晶界逐渐模糊。因此,调整本底真空度可以对退火后的薄膜晶粒大小有控制作用,但随着本底真空度的提高,由于晶粒的堆积度和致密度的提高,不利于应力的释放。

图3 退火后的不同本底真空度下制备的锰膜形貌(30k放大倍数)Fig 3 SEM of manganese films prepared different background vacuum after annealing (30 K magnification)

另外,在本底真空度4×10-3Pa和8×10-4Pa时可以观察到薄膜表面存在孔洞,8×10-4Pa条件下的孔洞现象更为显著。相比而言,4×10-3Pa条件下的孔洞现象则较为轻微。而未退火前,4×10-3Pa比8×10-4Pa条件下制备的锰膜,反而表面质量要差很多。通过将图2与图3进行对比,还可以看到,退火前不同颗粒大小的锰膜在退火后均能获得无孔洞的薄膜,表明孔洞的出现与退火前的锰颗粒大小无关。本文认为,8×10-4Pa情况下孔洞现象的主要原因在于退火前的锰颗粒分布不均匀。由图1(c)未退火的薄膜形貌可以看到,8×10-4Pa条件下制备的薄膜颗粒分布是相对最不均匀的。在退火过程当中由于应力的不均匀,使晶粒分别向周围拉应力较为集中的位置聚集,导致另外的部分区域晶粒数量稀少,使孔洞出现。而相比5.7×10-4Pa和7×10-5Pa条件下溅射出的均匀薄膜,6×10-3Pa和4×10-3Pa本底真空度下溅射出的薄膜(见图2)因为锰粒子构成的纳米颗粒与团聚体之间体积差别过大,纳米颗粒的应力对团聚体的影响几乎可以忽略,因此只用考虑团聚体的应力情况,而由于其团聚体大小较为一致,导致其应力分布相对来说是均匀的,所以制备出的薄膜孔洞现象较为轻微,其中6×10-3Pa下制备的样品几乎没有出现孔洞,按此分析表明,在6×10-3Pa本底真空度下溅射的样品均匀度高于4×10-3Pa下溅射的样品。

2.3 本底真空度4×10-3 Pa下溅射的锰膜退火后形貌

图4为在本底真空度4×10-3Pa下制备的锰膜退火后的形貌。在对4×10-3Pa样品在30k放大倍数下观察时可以看到图片左下角存在明亮环状区域,虽然该明亮区域的形貌与其它区域形貌差别不大,但其形状较为特异,可能存在有某种特殊分布规律。因此调低SEM放大倍数对其进行观察,在1 K放大倍数下的观察证实其形貌呈类似于气泡般的特殊分布。图4(a)的明亮环状区域对应图4(b)气泡状区域的边界,且较小的气泡状区域之间几乎没有出现相连情况,出现相连的区域均是较大的气泡状区域。同时,在图4(b)的左下角发现有一个气泡边缘存在裂开情况。结合前面对于4×10-3Pa和8×10-4Pa退火样品孔洞成因和区别的解释,可以认为,薄膜在该条件下处于薄膜应力均衡与不均匀导致出现孔洞的过渡阶段。因为相比6×10-3Pa的样品,该4×10-3Pa下溅射样品的本底真空度更靠近于8×10-4Pa,处于直接溅射的锰膜颗粒大小发生剧变的中间阶段,此时锰膜颗粒大小虽未发生更为显著的变化,但是其分布均匀程度可能已经发生变化,导致退火过程当中对应力的释放不够完全,最终使薄膜呈现较弱的晶粒聚集情况。此分析与上面对图3中孔洞的出现机理相一致,相互之间具有互为佐证的效果。

由对出现相连的气泡状区域观察可以发现,部分小的气泡状区域呈现汇聚入大的气泡状区域的趋势,当小的气泡状区域与大的气泡状区域相连时,其相连部分边界逐渐模糊甚至消失。另外有部分大的气泡状区域,其内部存在微弱的边界线条,可以辨认出,该边界线条十分近似于小的气泡状区域。因此判断,大的气泡状区域由小的气泡状区域汇聚而成。目前已经形成的大的气泡状区域的内部形貌平整,可以判断,气泡状区域的汇聚过程是对薄膜形貌的修复过程,且气泡状区域的状态与薄膜的应力是否释放完全之间应该存在直接联系。本文认为,在该本底真空度参数下,通过延长退火过程的保温时间,其形貌可以得到显著修复。

2.4 本底真空度7×10-5 Pa下溅射锰膜退火后的部分形貌

在对7×10-5Pa本底真空度条件下制备的锰薄膜进行退火后,图5(a)可以观察到薄膜的部分区域表面存在碎裂情况,而在该本底真空度条件下制备的锰膜在退火前的形貌反而是质量最好的,表面平整均匀,表明薄膜表面碎裂情况是在退火过程当中出现的。通过30 k放大倍数下对边界的观察,可以看到裂纹整齐,断裂的两边形状吻合。同时,在该本底真空度条件下制备的锰薄膜进行退火后的晶粒大小明显大于其他较低本底真空度条件下制备的样品。结合各处裂开程度基本一致的情况,分析认为,这是由于在本底真空度增高的情况下,由于晶粒过大使其薄膜过于致密,高温退火使此时的应力呈现为拉应力,最终由于应力过大导致薄膜呈版块状裂开,因为退火前锰膜分布均匀,因此碎裂的相邻版块在大小上差距较小。这证明,本底真空度并不是越高越好,过高的本底真空度反而会导致薄膜在退火后的表面质量明显下降。因此溅射用于制备高锰硅的锰膜时,磁控溅射本底真空度应不优于7×10-5Pa。

通过图5(c)较低倍数的观察,可以发现,薄膜表面裂开并不是在所有区域均存在,呈过渡情况。本文认为,7×10-5Pa本底真空度条件下制备的锰薄膜,在该退火参数下,正处于薄膜表面平整与碎裂的临界状态。在对其它材料的研究表明,延长退火时间的情况下可能会出现碎裂情况[21]。因此在退火温度不变的情况下,缩短退火时间可能有利于改善碎裂情况。

另外,可以观察到,表面碎裂的膜层分布具有方向性,图片右侧明显比左侧严重,结合本实验气氛退火过程当中需要持续通氩气的情况,猜测该方向性与氩气气流有关,当薄膜因为应力导致碎裂时,碎裂版块之间的边界会存在缝隙,由于退火过程当中的高温,碎裂版块的刚性较低且有一定韧性,氩气气流的力量使碎裂版块边界逐渐脱离基底,最终使部分薄膜呈现翘曲状,同时因为氩气气流从单一方向进入退火炉的石英管内,导致薄膜表面受力不均,因此产物膜层表面碎裂分布具有方向性。

3 结 论

(1)在10-3Pa本底真空度量级,锰粒子会出现明显团聚现象,本底真空度达到10-4Pa量级时,团聚现象得到了显著地改善,而10-5Pa相比10-4Pa本底真空度下制备样品的形貌差别不大。想要通过磁控溅射获得高质量的锰薄膜,应该控制溅射室内本底真空度优于5.7×10-4Pa。

(2)随着本底真空度的增高,退火之后的Mn/Si薄膜晶粒增大,并逐渐呈现团聚和堆积情况,晶界逐渐模糊。本底真空度对Mn/Si薄膜退火后的晶粒大小具有显著调控作用。

(3)在本底真空度在4×10-3Pa与8×10-4Pa之间溅射的样品,在退火后其形貌会出现缺陷,在此本底真空度区间内溅射的锰粒子分布均匀程度相对较差,应尽量避免在此本底真空度范围内溅射锰膜。

(4)在7×10-5Pa条件下可以制备出高质量的锰膜,但在退火后的表面会存在碎裂情况,氩气的通入可能会导致碎裂加剧且具有方向性。溅射用于制备高锰硅的锰膜时,磁控溅射本底真空度应不优于7×10-5Pa。