激光热处理高速升温过程的红外CCD监测方法

2020-09-04莫苏新段络天

莫苏新,段 锦,2,吕 蒙,段络天,祝 勇

(1.长春理工大学 电子信息工程学院,吉林 长春 130022;2.长春理工大学 空间光电技术国家地方联合工程研究中心,吉林 长春 130022;3.吉林大学 物理学院,吉林 长春 130022;4.长春理工大学 计算机科学技术学院,吉林 长春 130022)

0 引言

目前,热处理行业中使用最广泛的温度测量方法是热电耦系统,但是,传统的热电耦接触温度测量法反映加热工件的整体温度分布。此外,热电耦会在电磁感应加热中自我加热并影响工件的温度传导[1-3]。CCD 与数字图像处理相关技术可以实现非接触和全场景分析,并提供更多传统技术无法获取的数据。因此,该技术被广泛应用于材料在高温下的力学行为和性能研究。Herrera-Solaz 等人为了在奥氏体不锈钢316L 的微观尺度上比较局部应变场,使用了CCD 与数字图像处理技术跟踪张力加载过程中的应变图[4]。Jung 等人使用数字图像处理技术和红外热成像测量技术研究了开孔金属、聚合物杂化泡沫的介观形变行为[5]。红外热成像设备通常是由光学系统,光谱滤波,红外探测器阵列,视频图像处理等组成[6]。由于红外辐射范围广,红外热成像设备可以测量温度范围很广[7],但是红外热成像设备的结构非常复杂且昂贵。同红外热像仪比较而言,CCD 测温具有测量温度范围较宽、成本低、暗电流小、分辨率高、响应速度快等优点。

现有的CCD 测温法主要有基于灰度CCD 并结合窄带带通滤光片的单色测温法和基于彩色CCD 的比色测温法、三色测温法。由于比色测温法和三色测温法中R 分量相较B、G 分量容易提前饱和,造成测温范围窄的问题,本文采用单色测温法。

激光热处理区别于普通的热处理工艺,具有升温速度快、温度范围宽的特点。在材料的激光热处理中,材料表面的温度在一定的范围内快速变化,升温速度可达104℃。以T10 钢为例,其表面温度在0.4 s 内可升温至1400℃以上,对其温度场的测量中,热电耦无法对其周边温度场进行测量且会破坏其温度场,基于彩色CCD 的测温系统难以跟随材料表面的宽范围温度场的快速变化。

因此,本文针对温度范围宽提出了分段测量,针对升温速度快提出了计算机控制的快速自适应曝光时间算法,为提高测量精度对温度-灰度曲线进行严格的标定,实现了快速宽温度场及提高测量精度的目标。

1 辐射测温模型

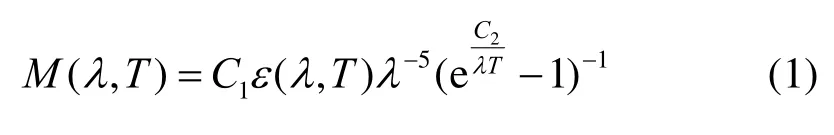

凡是高于绝对零度的物体都具有向外辐射能量的能力,热辐射是由物体内部的带电粒子在原子和分子内振动产生的。其光谱辐射力是波长和温度的函数。温度低的物体发射红外光,温度升高到500℃时开始发射一部分暗红色光,当升到1500℃时开始发白光[8-10]。辐射温度测量方法是基于被测物体表面发出的热辐射信息,通过普朗克定律进行测量。普朗克定律指出能量M(λ,T)从单位时间内的单位表面积向半球空间的各个方向辐射,可用下式表示:

式中:M(λ,T)为被测物体在温度T(K)、波长为λ处的光谱辐射出射度;ε(λ,T)为被测物体表面发射率;C1为第一辐射常数,C1=3.742X10-16W⋅m2;C2为第二辐射常数,C2=1.4388X10-2m⋅K。由式(1)可以看出,普朗克定律描述了被测物体的辐射能按波长分布的定律。

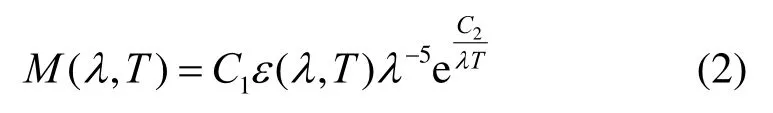

当被测物体温度小于3000 K,我们可以用维恩公式代替普朗克公式,即:

工业可见光CCD 的波长上限已可达到1100 nm以上[11],因此可以截取一段近红外光通过热成像的方式测量温度及其梯度分布。近红外波段光使用带通滤光片截取,在选择滤光片可通过波段时,考虑到激光热处理中常用的CO2激光器中心波长为10.6 μm,为了避免CO2激光器对于成像的干扰以及红外辐射在空气介质中传播时会受到气体的选择性吸收,从而选择窄带带通滤光片,中心波长为λ=850 nm,半带宽Δλ=10 nm。

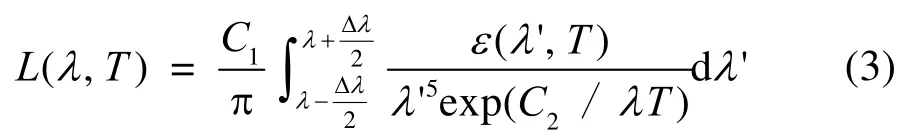

目标单元的辐射亮度可以表示为:

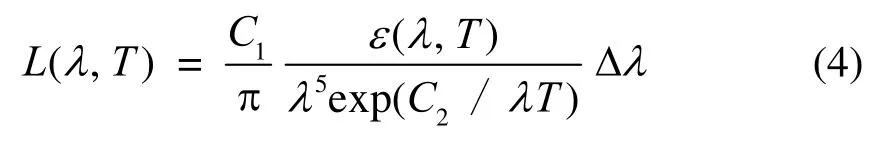

当Δλ很小时,可以认为,ε(λ′,T)=ε(λ,T)由积分中值定理,式(3)可以近似为:

由式(4)可得:

在CCD 响应波段,CCD 像元灰度值It与接收到的辐射亮度L(λ,T)间的关系如下[12]:

式中:k为系统等效响应度;b为响应截距。响应截距主要来源于红外系统内部自身辐射和噪声引起的偏置输出等因素引起的像元灰度响应[12]。则红外CCD的辐射测温模型为:

2 温度与图像灰度映射标定

在窄带光谱范围内,CCD 产生的光生电荷数与被测物体辐射亮度呈线性关系,即红外CCD 成像系统输出红外图像的像素灰度值与拍摄目标发射的辐射亮度呈线性关系[13]。需要注意的是,当CCD 曝光时间改变时,像素灰度值与目标辐射亮度线性关系依然成立,但不是同一函数关系。因此,定标时曝光时间必须保证一致,否则定标后的数据无意义。

标定实验采用美国Mikron 公司的M330 型高精度黑体炉(黑体腔工作范围300℃~1700℃,有效发射率为0.99;精度为读数±0.25%℃;每8 h 温度漂移在1℃之内;1600℃以上的高温时,可稳定在0.5℃之内)。CCD 传感器采用12 bit 位深,相比8 bit 位深,12 bit 位深成像有更高的灰度级,因此精度也会更高。

保持实验室温湿度恒定,调整CCD 与黑体炉处于同一水平光轴,距离为1000 mm,调整焦距使黑体成像清晰,调整曝光时间使黑体图像灰度值在2000~3000 之间,待温度稳定后,采集灰度数据。调节黑体炉以50℃的间隔从800℃升高至1500℃,在每个测量点调整相机曝光时间(曝光时长),首先记录最小曝光时间0.04 ms 的图像,然后在0.1~1 ms 内以0.1 ms的间隔采集记录图像。

为了满足激光热处理温度场的测量需要,测温系统应满足两个条件:

1)在任一曝光时间,测温系统满足200℃的测温范围。

2)曝光时间切换速度不超过10 ms。

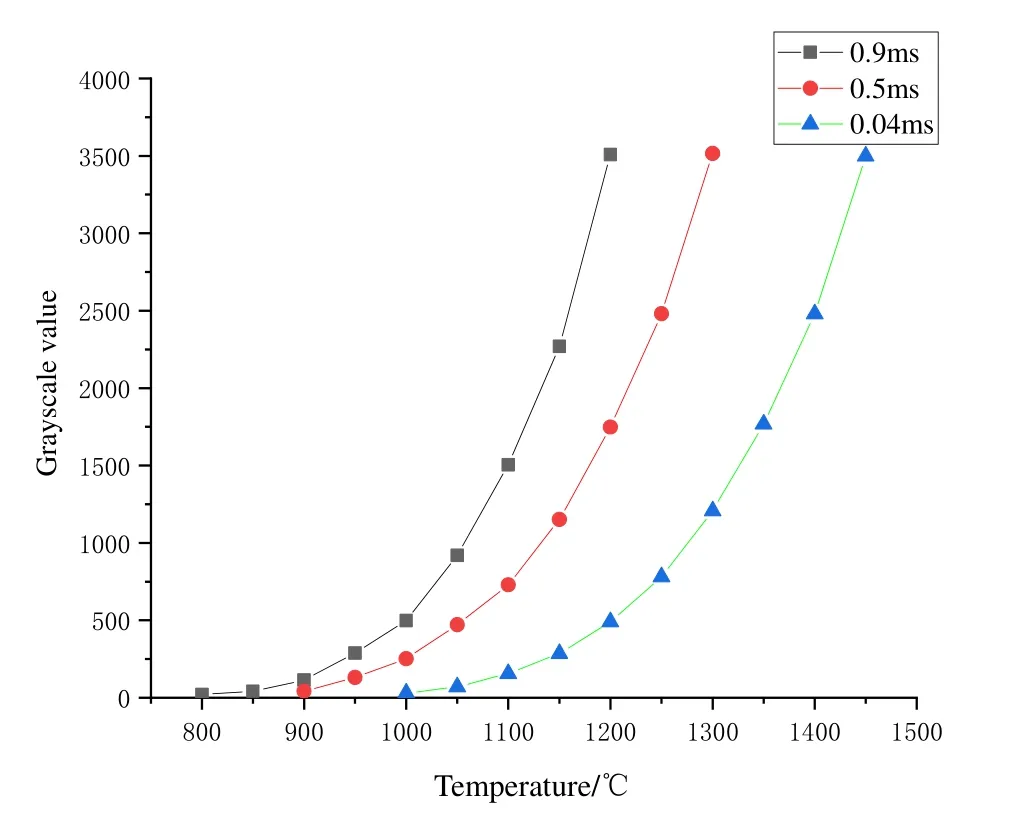

经过不同参数组合下的多组标定,曝光时间t为0.9 ms、0.5 ms、0.04 ms 满足激光热处理需要,同时满足自适应曝光时的快速计算,结果如图1所示。

图1 不同曝光时间下图像灰度随温度变化关系Fig.1 The relationship between image gray scale and temperature under different exposure time

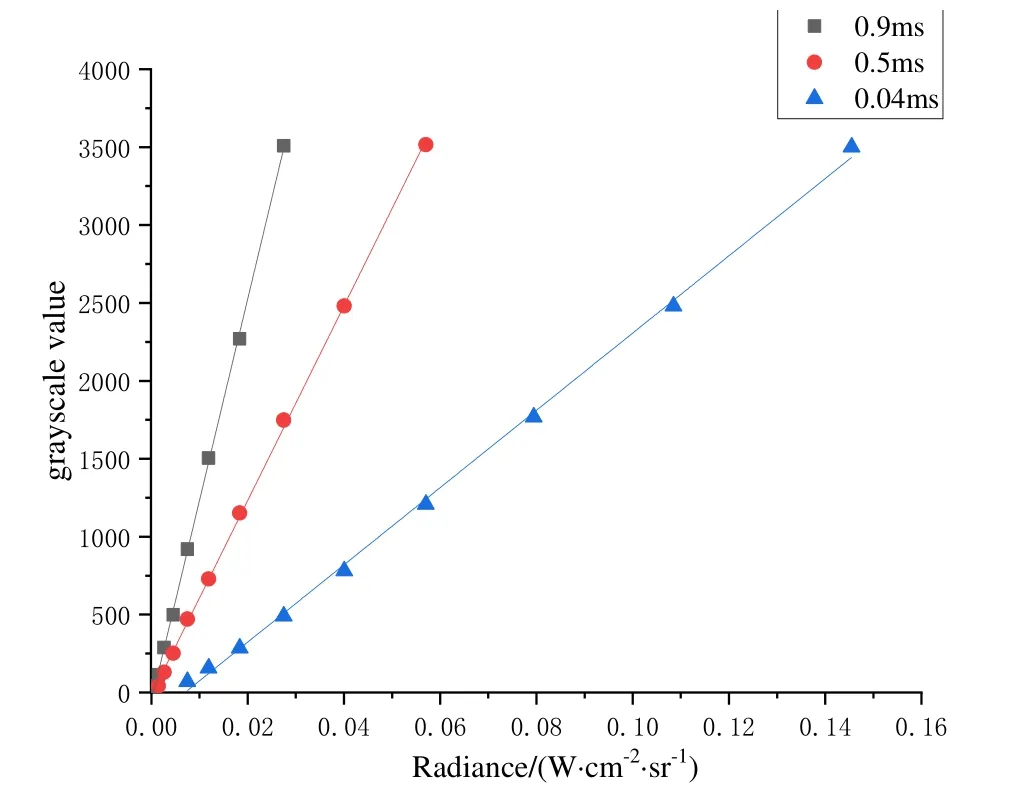

由图1可知,3 种曝光时间可以覆盖800℃~1450℃的温度范围,每个曝光时间可以对跨度200℃以上的温度场进行成像。令ε(λ,T)=1,将定标数据代入公式(4)计算得到像元响应灰度值与黑体辐射亮度的响应曲线,定标结果如图2所示。

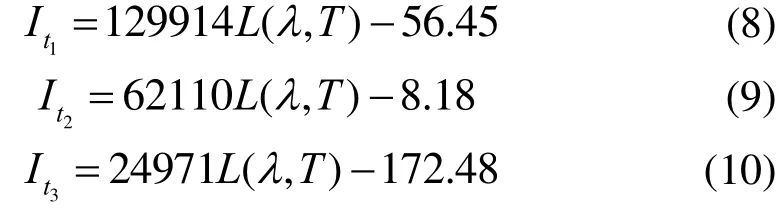

利用最小二乘法将定标曲线进行拟合,得到的t1=0.9 ms、t2=0.5 ms 和t3=0.04 ms 时的CCD 定标函数为:

图2 不同曝光时间下图像灰度随辐射亮度的变化关系Fig.2 Variation of image gray scale with radiance under different exposure time

R2可以表征该曲线拟合效果的好坏程度。当确定系数越接近1,表示拟合效果越好。t1=1 ms曲线的拟合确定系数为=0.999;t2=0.5 ms曲线的拟合确定系数为=0.9991;t3=0.04 ms 曲线的拟合确定系数为=0.9987。则拟合曲线接近CCD 实际的响应曲线。

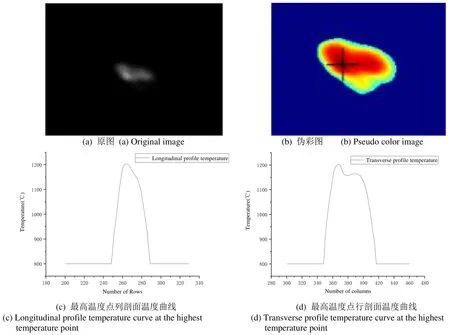

通过将定标时的灰度根据各曝光时间下相应的函数关系计算出L(λ,T),并将L(λ,T)代入式(5)可反演出温度Tb,可得系统最大误差为5.7℃。其评价标准采用绝对误差P来衡量,其评价公式为:

式中:T0为实际温度;Tb为反演出的黑体温度。已知系统最大误差为5.7℃,由式(11)可得其绝对误差为0.456%,由此可知该测温系统可满足激光热处理高温温度场的测量需求。经分析,定标时误差来源以下两个方面:

1)数据拟合中的非线性误差。定标灰度与辐射亮度呈线性,但其拟合系数R2不为1,因此反演后温度存在一定的误差。

2)CCD 像元响应非均匀性误差。由于CCD 传感器制造工艺等问题,会造成各像元的强度响应存在一定的差异,这种强度相应的非均匀性会造成一定的误差。

此外,在实际测量中还存在以下两点会导致测量误差:

1)温度漂移误差。测量现场环境温度可能会发生较大变化,由此可引起温度漂移误差。

2)测量距离误差。测量现场目标与仪器的距离与标定距离不一致时会导致CCD 上同一像元接收的能量发生变化,从而引起测量误差。

对于以上4 方面的误差可以建立相应的校正模型,通过校正模型减小测量中的误差,从而提高测量精度。在此本文仅对误差进行了初步分析,并未对误差建立相应的校正模型。

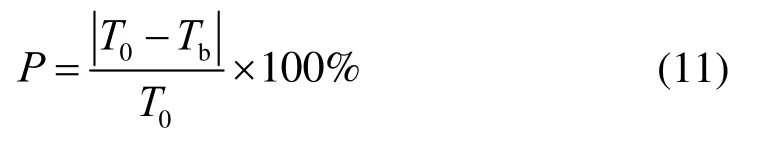

3 基于温度分段的快速自适应曝光控制算法

由图2可知,在800℃~1500℃之间,3 种曝光时间对应了3 个温度段,为了满足在温度快速升高时的测量,本文提出快速自适应曝光时间方法,通过灰度判定阈值I来选择合适的曝光时间,来确保CCD在不同温度段之间切换的成像。具体步骤如图3所示。

对于12 bit 的CCD 传感器,为了避免暗电流噪声对测温精度的影响,当像素灰度值小于100 时,将其置为0,则I0=100。为了避免灰度值饱和,本文将上限阈值Imax设置为4000。由式(8)可以算出,当曝光时间t1=0.9 ms 时,Imax对应的辐射亮度为0.031418 W⋅cm-2⋅sr-2,将该辐射亮度值代入式(9)可以得到t2=0.5 ms 时成像的灰度值为1943,同理,t2=0.5 ms时Imax对应的辐射亮度在t3=0.04 ms 成像的灰度值为1427。因此,下限阈值Imin设置为1400。

自适应曝光控制流程如下:

第一步,获取图像并遍历图像像素,统计灰度值大于Imax和Imin的像素个数。

第二步,设当前曝光时间为t2=0.5 ms,首先判断灰度值大于Imin的像素个数是否超过Nmin。如果超过Nmin,则进行下一步,否则增大曝光时间为t1=0.9 ms并重新采集图像。为了避免图像中噪声的影响,经过多次实验得出经验值,Nmin为图像像素总数的0.01%。

第三步,判断灰度值大于Imax的像素个数是否超过Nmax,Nmax为图像像素总数的0.01%。如果超过Nmax,则减小曝光时间为t3=0.04 ms 并重新采集图像,否则输出图像。

4 实验与结果分析

实验样品为T10 钢,激光输出功率为1000 W,扫描速度为20 mm/s。为了安全性原则和测温系统视场较小的综合考虑,测温系统放置在实验样品的侧上方处,物距D=1000 mm,调整系统保持成像清晰度与实验室定标的一致性。

图3 快速自适应曝光控制算法流程图Fig.3 Flow chart of fast adaptive exposure control algorithm

测试现场温度为26.5℃,相对湿度为35.2%。在测试过程中设置材料表面发射率ε(λ,T)=0.747[14],CCD曝光时间与定标时保持一致。

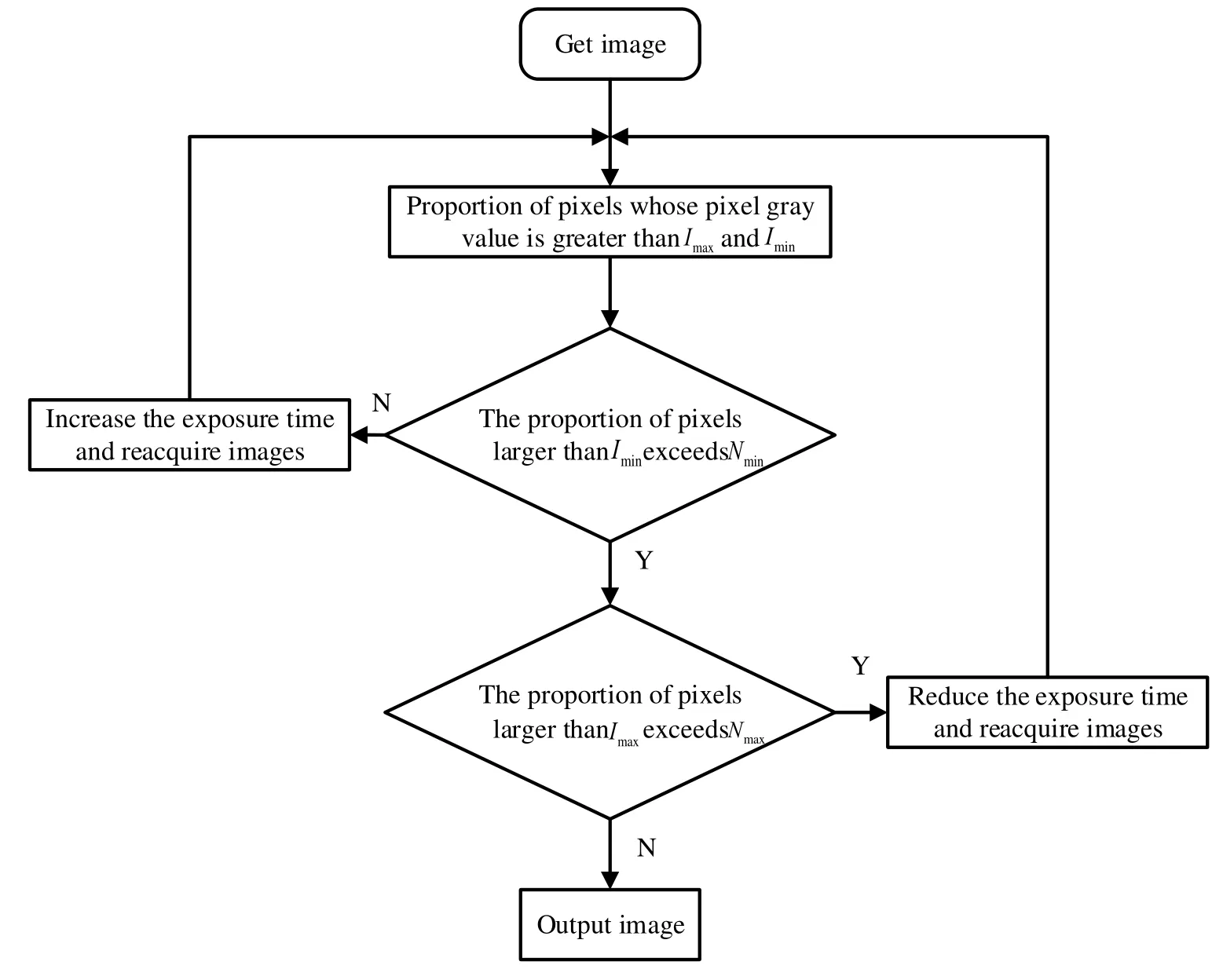

图4为激光热处理升温0.2s时刻材料表面温度图,所用曝光时间为0.9ms,测量温度最高点为1232.2℃,测量温度最低点为829℃,温度场有效测温范围403℃。图4(a)为原图。图4(b)为伪彩图,黑色十字线代表为温度最高点。图4(c)、(d)为最高温度点所在列和行的剖面温度曲线,可以看出温度在材料表面的分布情况。

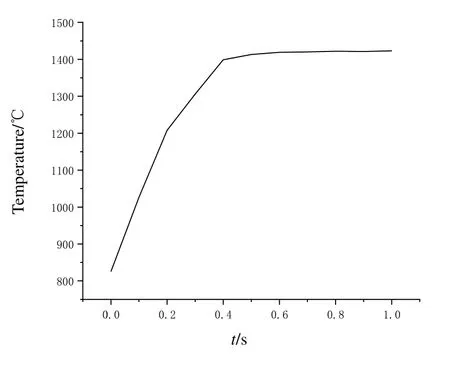

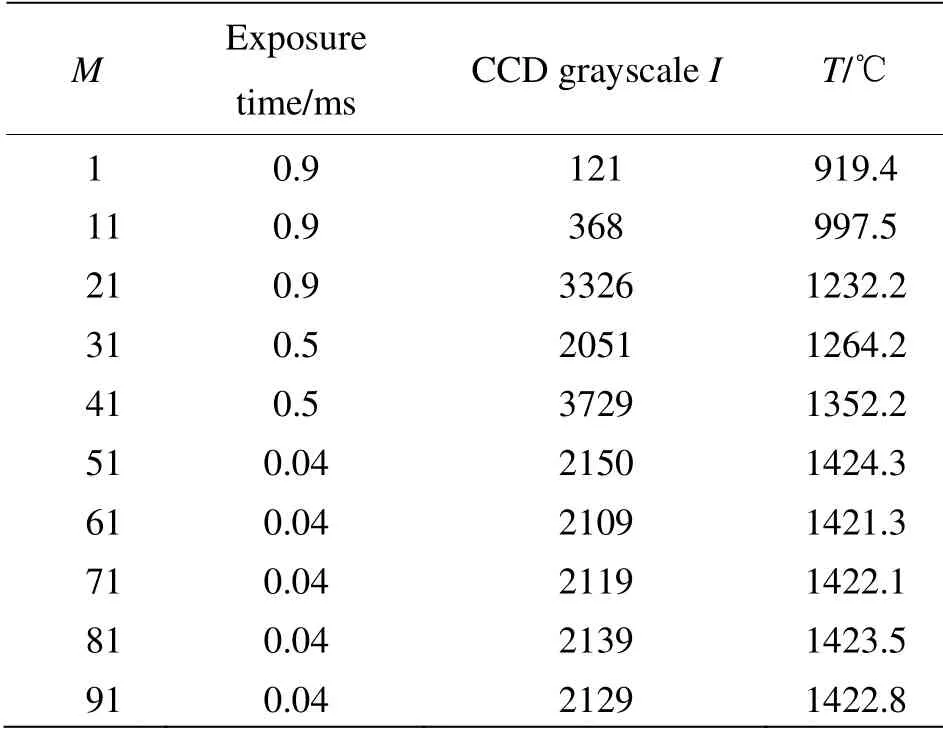

实验中,激光器扫描速度为20mm/s,CCD曝光间隔为10ms,因此设置每秒曝光次数M=100,测量时间为1s,从而可得到100组温度场数据。选取部分最高温度数据,结果如表1和图5所示。

图4 升温0.2 s时刻材料表面温度图Fig.4 Temperature graph of thesurface of the material at a temperature rise of 0.2s

图5 升温过程曲线Fig.5 Heatingprocesscurve

表1 曝光时间与温度对应表Table 1 Correspondence table of exposure timeand temperature

由表1和图5可知,工件表面最高温度在前0.4 s迅速升高,在0.4 s 之后最高温度稳定在1352.2℃~1424.3℃之间,即激光扫描加热温度场相对于移动激光束已处于准稳态。

5 结论

本文以激光热处理中材料表面温度为研究目标,建立了红外CCD 测温模型,借助于高温黑体炉的严格分段辐射定标实验,通过计算机控制的快速自适应曝光时间算法对T10 钢温度进行测量,获得材料表面最高温度随时间变化曲线。多次实验结果表明:该方法是一种高稳定性、简单有效的测温方法,可为高温温度测试提供切实可行的解决方案,为激光热处理对材料表面变化的研究提供参考。