碱腐蚀工艺对微通道板性能的影响研究

2020-09-04张正君李婧雯牛鹏杰丛晓庆邱祥彪

张正君,李婧雯,牛鹏杰,丛晓庆,邱祥彪,王 健

(北方夜视技术股份有限公司南京分公司,江苏 南京 210006)

0 引言

微通道板(micro-channel plate, MCP)作为微光像增强器的核心部件,通过将二维空间分布的电子进行倍增来实现信号放大并成像。MCP 广泛应用于离子探测和高速摄像等领域[1-4]。MCP 的性能参数主要包括其增益、噪声系数以及空间分辨能力。通道发射层二次电子发射系数直接影响MCP 增益。而腐蚀和氢还原是形成微通道板通道及电阻层、二次电子发射层的过程[5-6]。

采用酸蚀方法对MCP 芯料玻璃进行去除,形成完整的通道是MCP 生产过程的关键工序[7-8]。芯料玻璃的酸蚀速率要比皮料玻璃高出几个数量级。在MCP 的压屏工艺阶段,由于温度和压力的作用导致芯皮之间相互渗透,形成渗透层[9]。渗透层的存在会使得通道内壁在酸蚀后期形成致密的硅氧保护层,从而影响芯料的去除。碱溶液的参与有助于破坏硅氧保护层,进一步将芯料暴露出来,待下一次进行酸蚀。通过酸碱交替腐蚀的方式可以确保MCP 通道的生成,并降低内壁的粗糙度。

相对皮料玻璃中的其他成分来说,碱金属元素对微通道板的增益贡献最为显著。使用酸碱溶液交替腐蚀渗透层的过程中有可能会造成皮料中原子半径小的碱金属氧化物流失[10]。为了提高MCP 增益,对腐蚀工艺进行优化改进是相对有效的措施。在目前MCP 腐蚀工艺的研究中,碱蚀时间对于MCP 的理化性能研究少有涉及,本文通过调整碱蚀时间来研究腐蚀工艺中碱液对MCP 性能的影响,并将其对MCP制管后增益的影响进行评估。

1 试验设计

本文通过控制MCP 腐蚀过程中碱蚀时长,对通道内壁的碱金属元素含量较高的工艺进行研究,结合MCP 内壁粗糙度和测试情况,并对其性能进行初步评估,随后对制管后的增益与噪声进行测定,作为工艺可靠性的最终验证。

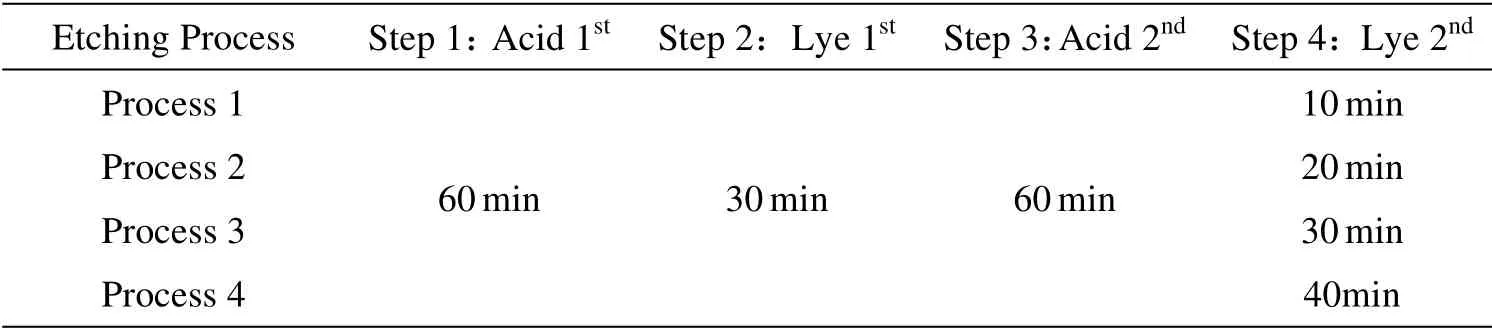

具体的腐蚀工艺对比如表1所示。酸选用浓度为1 mol/L 的稀盐酸;碱为NaOH 溶液,质量浓度为5%;酸碱溶液的温度为25℃。4 种腐蚀工艺都进行两次酸碱交替。腐蚀采用磁力搅拌装置带动溶液旋转。在酸碱交替之间采用纯水超声清洗工艺,超声波频率为40 kHz,功率为300 W。

2 表征分析

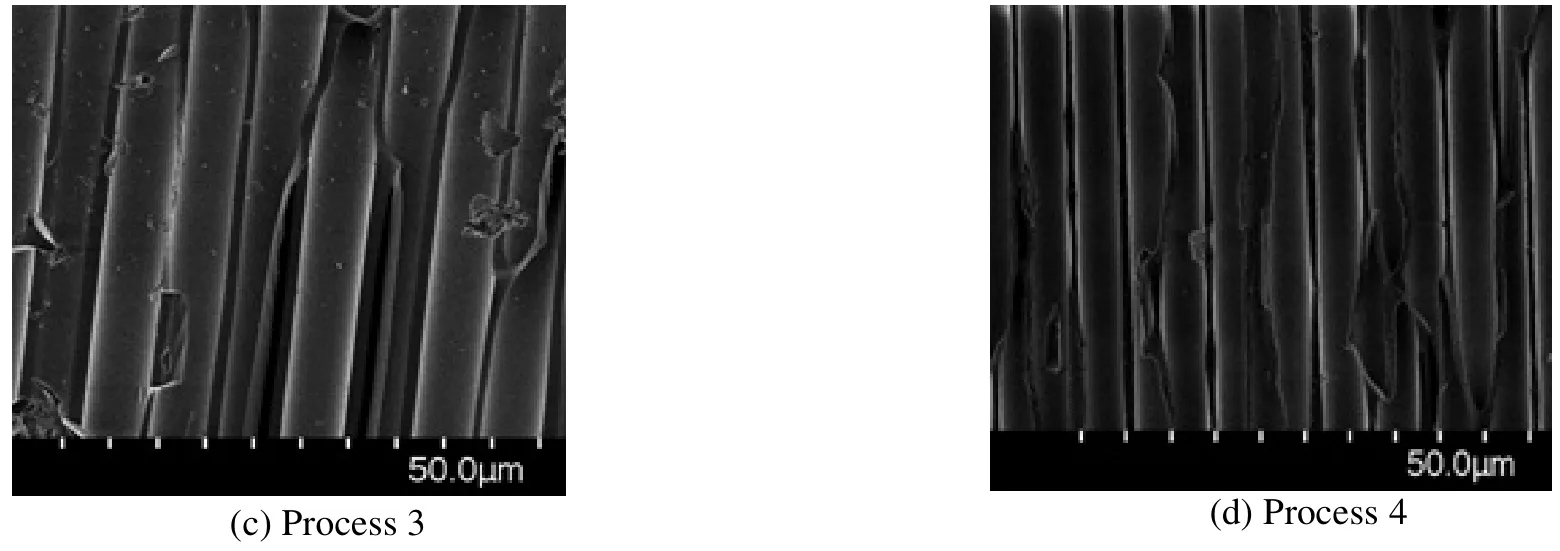

首先利用同一批段号的MCP 进行了4 种腐蚀工艺试验,每种工艺20 片MCP,利用XPS 对腐蚀后通道内部元素的分布及含量进行了测定。图1反应了对4 种腐蚀工艺处理后的通道内壁的形貌结构。可以看到经4 种工艺处理后,除了在样品制作过程中带来的玻璃碎屑外,4 组样片均形成了完整的通道结构。

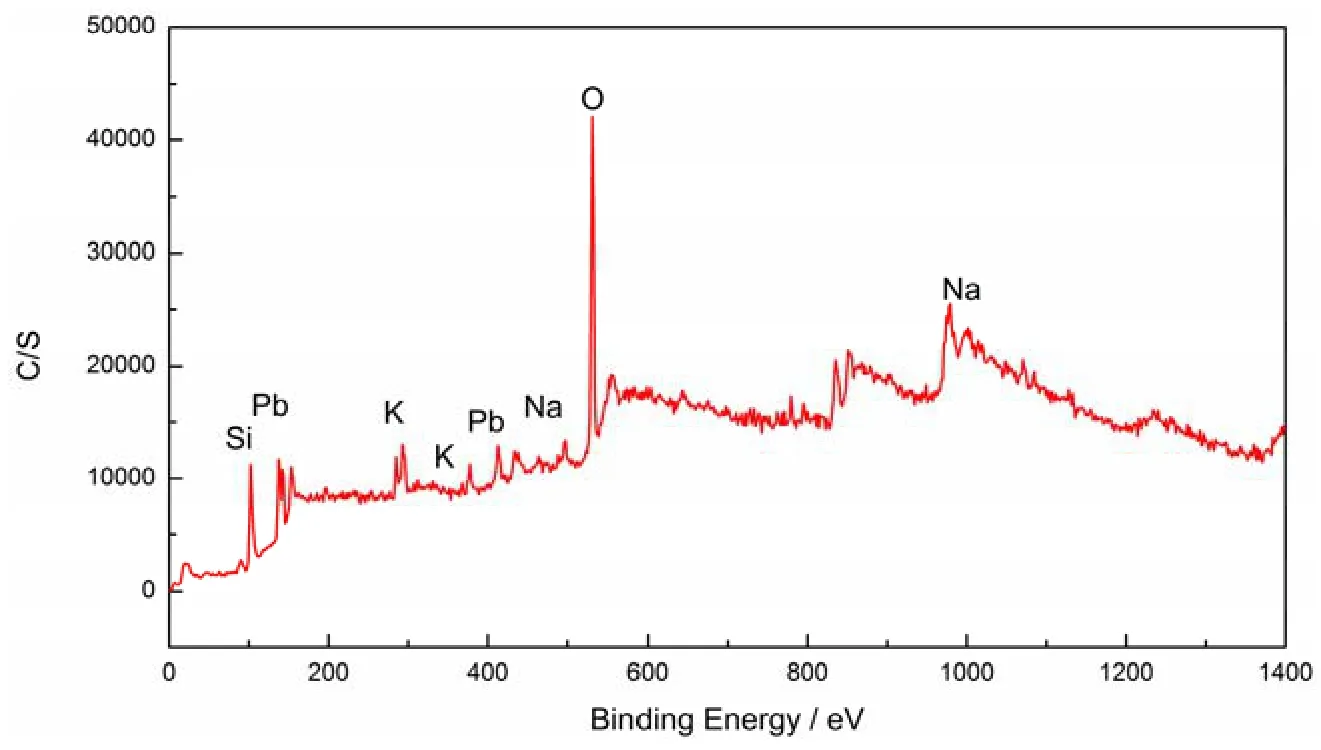

随后研究了腐蚀后MCP 通道内壁的元素成分,以工艺2 处理的样品为例,如图2所示。酸碱交替腐蚀后的微通道板内部主要的元素包括O、Si、Pb、K和Na 等。经测定,各组MCP 内壁表面Si 元素的含量在30%~35%,O 元素为50%~55%,Pb 元素为20%~25%,K 元素为4%~5%,Na<2%。以K 元素为主的碱金属离子对MCP 性能的影响相对明显。

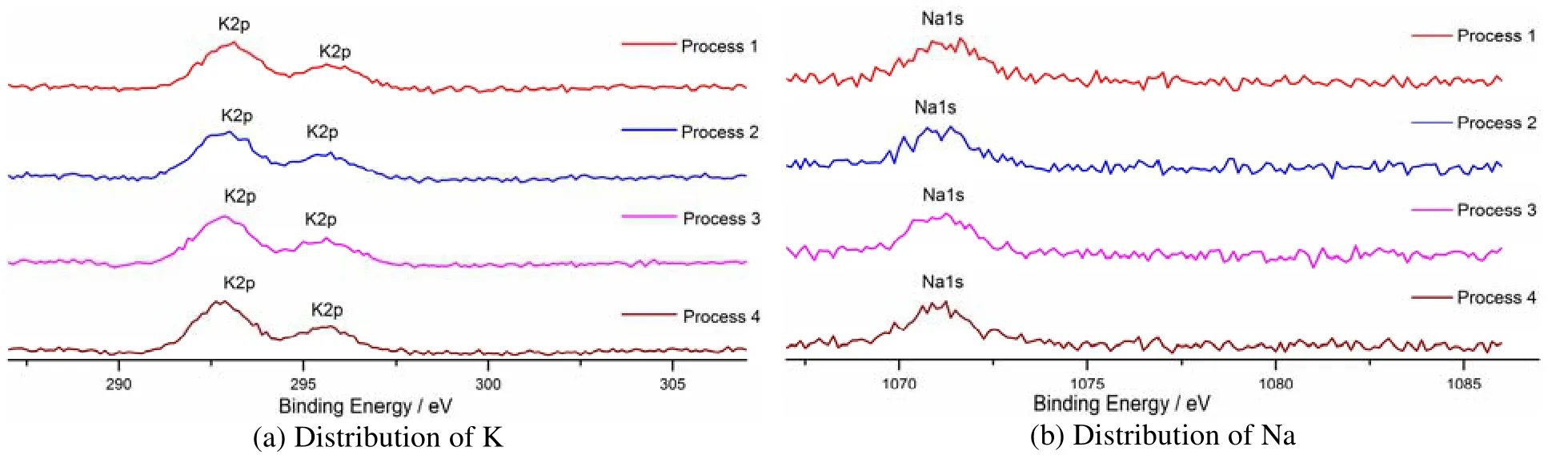

4 种腐蚀工艺处理后的MCP 内壁表面K 元素和Na 元素的能谱分布如图3所示,可以看到4 种腐蚀工艺处理后的通道内壁碱金属含量分布相对一致,K 元素特征峰主要出现在293 eV 和296 eV 附近,Na元素的特征峰主要出现在1071 eV 附近。

在对K 元素含量的测定结果中,工艺1~工艺4分别为4.51%、4.82%、4.72%和4.34%。测定所得Na 元素的含量,工艺1~工艺4 分别为1.7%、1.9%、1.56%和1.5%。考虑到碱金属元素对MCP 性能影响最大,而工艺2 与工艺3 处理后的MCP 内壁K、Na 元素整体含量较高,因此本文对工艺2、3 开展了进一步研究。

表1 不同腐蚀工艺设计Table 1 The design of different etching processes

图1 四种工艺在通道内壁的形貌情况Fig.1 The appearances on the cliffs of MCP with different etching processes

图2 工艺2 MCP 内壁元素分布情况Fig.2 The distribution of elements of MCP with etching process 2

图3 4 种工艺对应的K 和Na 元素窄谱分布图Fig.3 The distributions of K and Na elements in four kinds of etching proceses

3 结果与分析

3.1 不同碱蚀时长对通道内壁碱金属含量的影响

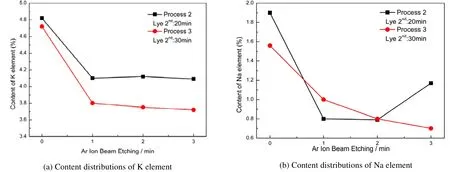

本文通过Ar 离子刻蚀与XPS 能谱分析结合,比较了两种腐蚀工艺处理后的通道表层碱金属元素含量在内壁的分布情况,两种腐蚀工艺选用同一段号各30 片微通道板。图4反应了不同碱蚀时长下通道内壁碱金属的平均含量随着Ar 离子刻蚀时间的变化情况。利用通道内壁材料的刻蚀与XPS 交互作用,可以获得其不同深度方向上的元素分布。可以看到K 元素在通道内壁表面的含量要高于Na 元素。随着刻蚀深度的增加,两种碱金属的含量大体呈现下降的趋势。经过较短碱蚀工艺(工艺2,第二次碱蚀时长20 min)处理的MCP 内壁,两种碱金属含量要明显高于较长碱蚀工艺(工艺3,第二次碱蚀时长30 min)。刻蚀1 min 后,工艺2 腐蚀通道内壁Na 和K元素含量迅速下降。随着刻蚀时间的增加,腐蚀工艺2 处理的MCP 通道内壁Na 元素在趋于平稳后出现小幅上升,而K 元素则基本稳定在4%左右。正常腐蚀通道内壁在不同刻蚀时间里,两种碱金属元素含量出现了小幅波动。就整体而言,腐蚀工艺2 的两种碱金属元素的总含量均要高于腐蚀工艺3。

碱金属离子对二次电子发射系数的提高以及抑制增益的衰减有显著的作用,碱金属离子的存在可以降低通道内壁表面势垒,电子更容易逸出。上述结果表明适当减少碱腐蚀的时间有助于通道内壁中的碱金属元素含量维持在较高的水平,进而有助于提高二次电子发射系数[11-12]。

3.2 碱蚀时长对通道内壁粗糙度的影响

MCP 通道内壁经过酸碱腐蚀处理后会形成活性表面,对于后续除气工艺以及二次电子的发射性能都有较大的影响,通道内壁粗糙度越大,活性表面积也越大。酸碱交替腐蚀可以有效降低通道内壁粗糙度,而碱蚀时间长短对粗糙度会造成一定的影响。同时考虑到减少碱腐蚀时间后,芯皮渗透层可能难以清除,该渗透层的存在不仅会增加表面粗糙度,引起电子记忆效应[10],而且会增加通道内壁气体的吸附量,进而带来离子噪声。本文利用原子力显微镜对上述两种腐蚀工艺处理的MCP 的内壁粗糙度进行了测定。

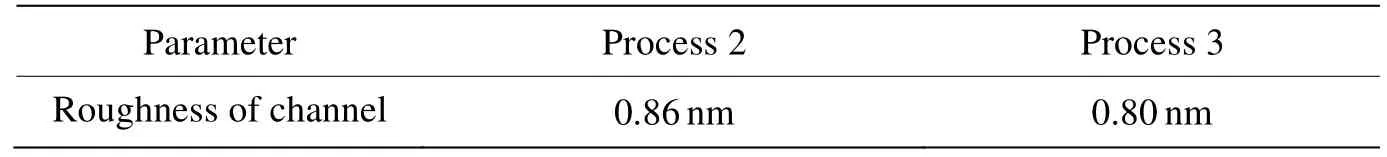

如图5所示,从两种腐蚀工艺下通道内壁的形貌并没有明显的差异,两种腐蚀工艺的通道内壁粗糙度测量平均值如表2所示。经两种碱蚀时间处理后,通道内壁表面的均方根粗糙度分别达到了0.86 nm(工艺2)和0.8 nm(工艺3)。不同碱蚀时长处理后,两种工艺处理的通道内壁粗糙度相当。因此适当缩短碱腐蚀时间,对通道内壁粗糙度影响不大。

3.3 碱蚀时长对微通道板及制管性能的影响

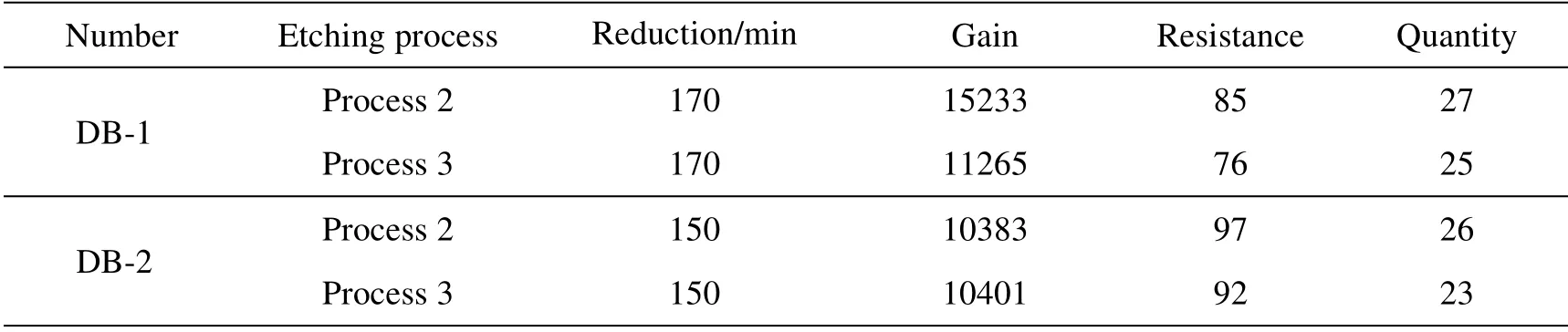

首先对两种腐蚀工艺处理后的MCP 自身电性能进行对比分析,如表3所示,相同段号MCP 采用相同的氢还原时间,可以看到碱蚀时间较短的工艺2,MCP 的平均体电阻略大于腐蚀工艺3,这表明减少碱腐蚀时长会影响皮料中PbO 的还原过程。加载相同工作电压后,两种腐蚀工艺处理的MCP 平均增益对比可以看出,腐蚀工艺2 的MCP 增益均高于腐蚀工艺3。

图4 两种腐蚀工艺下通道内壁碱金属元素含量随刻蚀时间的变化Fig.4 The variations of the alkali metals concentration on the MCP cliff with the change of depth with different etching processes

图5 两种腐蚀工艺通道内壁形貌对比Fig.5 The structure of MCP cliff under different etching processes

表2 通道内壁粗糙度对比Table 2 The coarseness of the channel cliff under different etching processes

表3 腐蚀工艺改进后的MCP 对比测试数据Table 3 The testing performances of MCP under different etching processes

表4 不同腐蚀工艺MCP 制管后对比测试数据Table 4 The testing performance of image intensity tube with MCP under different etching processes

对比了两个段号分别采用不同腐蚀工艺下制管后的测试数据,对不同碱作用时间腐蚀后的微通道板性能作最终评价。如表4所示。可以看到相比于较长时间的碱蚀工艺(工艺3),缩短碱蚀时长工艺(工艺3)处理的MCP 在像管测试中展现出更高的增益性能。而噪声系数相比,两种腐蚀工艺并没有明显的差异。分析原因,增益的提高主要是由于缩短碱蚀时长后,通道内部碱金属流失量减少,二次电子发射系数提高,与前文结果一致。MCP噪声系数与内壁粗糙度和表面碱金属的状态有较大的关联,其中内壁粗糙度增加可能造成其表面较多的气体吸附,这些气体在高电压下发生电离并沿电场的反方向被加速到通道的输入端,并有机会碰撞光电阴极或通道内壁导致产生附加电子,这些附加电子在通道电场的作用下再次产生附加的二次电子,进而带来离子反馈噪声。同样对于附着在通道表面原子半径较小的碱金属离子,也会受工作电压影响,在通道内壁迁移脱附,造成类似的离子反馈。上文结果中看到,两种腐蚀工艺处理的MCP,在像管测试结果中的噪声系数并未提高,一方面由于通道内壁粗糙度并没有明显差异,另一方面则反映出,减少碱蚀时长后,通道内壁表面相对丰富的碱金属在工作电压下并未发生明显的迁移。这表明通过减少碱蚀时长的方式来处理微通道板,不会增加像管在工作条件下的离子反馈。

4 结论

根据微通道板碱蚀机理,对不同碱蚀时间处理后的微通道板性能进行了研究。XPS 的表征和AFM 粗糙度的测试结果表明,减少MCP 的碱蚀时长,可以有效降低内壁碱金属离子的流失,而对微通道板内部粗糙度影响不大。对微通道板电性能以及制管后的性能测试结果反应出,适当减少碱蚀时间可以提高制管增益,而对噪声系数影响较小。因此通过调整碱蚀时间即可实现在不增加其他风险因素的情况下,提高MCP 及制管性能。