防离子反馈微通道板表面碳污染去除的试验研究

2020-09-04杨晓军师宏立郝子恒刘旭川

杨晓军,李 丹,乔 凯,师宏立,郝子恒,张 妮,刘 峰,刘旭川

(1.微光夜视技术重点实验室,陕西 西安 710065;2.昆明物理研究所,云南 昆明 650223)

0 引言

第三代微光夜视技术以高灵敏度负电子亲和势GaAs 光电阴极和高增益、低噪声、长寿命、带Al2O3防离子反馈膜的MCP(microchannel plate)为主要特色[1]。为了提高三代微光像增强器的使用寿命,保持其高灵敏度特性,国内外大多研究者[2-4]认为,采用带防离子反馈膜的MCP 是最有效的技术手段。

但在防离子反馈MCP 的使用过程中发现,MCP表面普遍存在严重的碳元素污染(以下简称C 污染)现象。C 污染会造成次级电子发射体表面势垒增加,通道内表面二次电子发射系数变小,发射层和导电层之间电阻变大[5],引起MCP 电子增益、体电阻和暗电流发生有害变化,降低了三代微光像增强器的寿命、信噪比、亮度增益和衬度等性能[6],导致像管质量不稳定以至失效。因此,如何彻底去除C 污染是高性能防离子反馈MCP 一直研究的重点课题,其对提高三代微光像增强器的质量和寿命具有重要意义。

本文基于Al2O3防离子反馈MCP 结构特性及成膜工艺机理,针对防离子反馈MCP 表面的C 污染问题,进行了防离子反馈MCP 真空热处理、紫外臭氧辐照处理去C 试验,并首次开展氢气热处理去除C 污染试验,对各个试验结果进行了MCP 电性能测试及AES(Auger electron spectroscopy)研究,详细分析了不同处理方式对防离子反馈MCP 表面C 含量及MCP性能的影响,为低C 污染防离子反馈MCP 的制作提供理论基础和技术支撑。

1 防离子反馈MCP 表面C 污染的来源分析

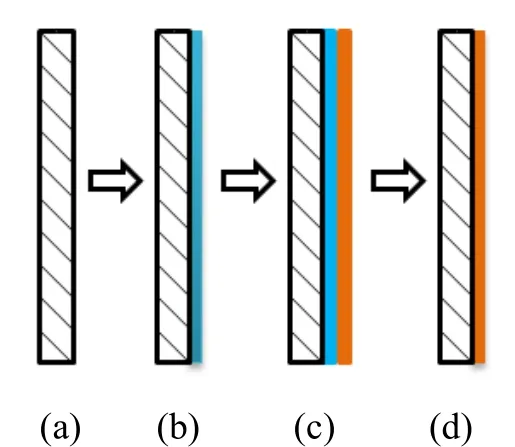

防离子反馈MCP 表面C 污染来源主要有两个方面。一是防离子反馈膜成膜过程的引入。由于MCP具有多孔结构特性,要直接在其多孔表面上镀制一层超薄、连续、致密的Al2O3膜难以实现,因此在镀制Al2O3膜前,需要在MCP 输入面涂敷一层有机膜作为载体,然后采用电子束蒸发、二极骤冷直流离子溅射等方法在有机膜上沉积一层Al2O3膜,最后加温分解去除有机膜[7-8],得到带有Al2O3防离子反馈膜的MCP。该有机膜主要由硝化纤维素、助溶剂、增塑剂等有机物质组成,温度超过120℃时碳化,超过360℃时发生分解[9],其成膜过程如图1所示。图1中(a)是待处理MCP,(b)是涂敷有机膜后的MCP,(c)是在有机膜表面镀制防离子反馈膜后的MCP,(d)是去除有机膜后的防离子反馈MCP。由于制作过程中有机膜与MCP 表面直接贴合,若有机膜分解不彻底,MCP 膜层表面及MCP 通道内壁就会存在C 残留,从而造成MCP 表面C 污染,这是MCP 被C 污染的一个重要来源;二是MCP 自身制备过程中的引入。MCP 的制作工艺复杂、周期较长,在制作过程中,需要多次用有机溶剂进行清洗或脱水处理,有机溶剂的使用成为另一个重要的C 污染来源。此外,空气中的游离C,所有的C-H(碳氢化合物),CO,CO2都可以对微通道板表面形成C 污染[10]。

2 试验

2.1 试验方法

试验选取同种规格、同种材料、同种工艺制作的MCP 若干,采用相同工艺对所有样品进行有机膜涂敷及Al2O3膜镀制,并分别对样品进行编号待用。

1)选取MCP 样品两片,分别在无油真空炉中进行400℃保温2 h 及保温15 h 试验,以验证真空处理时间对MCP 表面C 含量的影响。试验结束后对样品进行电性能测试及AES 深度分析,整个试验过程真空度不低于4X10-5Pa。

图1 防离子反馈MCP 成膜过程示意图Fig.1 Schematic diagram of the formation process of MCP with ion barrier film

2)选取经真空烘烤(400℃,2 h)后的MCP 样品8 片,平均分成4 组,在NOVASCAN PSD-UV8型紫外臭氧清洗仪中置于循环氧气的密闭容器内接受UV 辐照,紫外灯尺寸为8 英寸X8 英寸,4 组辐照时间分别为30 h,40 h,50 h,100 h。试验结束后,分别对4 组样品进行电性能测试及AES 深度分析,以分析经过紫外辐照后MCP 性能的变化情况。

3)选取经真空烘烤(400℃,2 h)后的MCP 样品两片,在外热卧式石英管氢气炉中进行氢气热处理,试验温度为400℃,保温时间1 h。试验结束后,分别对两片样品进行电性能测试及AES 深度分析,以分析经过氢气热处理后MCP 性能的变化情况。

2.2 试验装置

本文中样品深度剖面的AES 成分分布测试是在Thermo Scientific 俄歇电子能谱仪中进行的,配合氩离子溅射剥离技术,以获得元素含量随溅射时间的关系曲线。样品体电阻、增益等电性能测试装置均为MCP 综合性能检测装置,测试系统原理如图2所示。

3 试验结果与讨论

3.1 真空热处理试验

真空高温烘烤去除有机膜是目前最常用的去膜工艺,其原理是在高温持续加热下,将有机高分子材料分解成碳化物、氮化物、氧化物、碳氢化合物及水等物质逸出,从而去除有机膜。表1为试验样品电性能测试结果。

从表1可以看出,经过长时间的高温真空烘烤,面电阻(Ra)、体电阻(Rb)变化十分微弱,说明在这个过程中MCP 表面电极及通道内表面状态没有发生明显变化,同样增益(G)的变化幅度很小,侧面反映出,2 h 的烘烤时间和15 h 的烘烤时间对有机膜的分解效果影响很小,对样品进行深度剖面AES 成分分布测试,如图3所示。由于本文旨在对MCP 表面C 污染的去除进行试验研究,因此在元素成分分析中,着重对C 元素含量的变化进行了讨论,对其余元素不做讨论。

图3(a)中,在蚀刻前10 s 内,C 元素含量迅速下降至10%左右,之后随着蚀刻时间的增加,C 元素含量没有明显的变化趋势;而图3(b)中,MCP 表面C污染更为严重,在蚀刻过程中C 含量最高达到30%以上。两图中,在蚀刻进行至150 s 之后,Al 元素含量已接趋近于0,而C 元素的含量大约为10%,且变化十分缓慢,说明MCP 通道内部存在C 污染现象。另一方面,从图中可以看出,烘烤时间的增加并没有使C 元素的含量呈现规律的下降趋势,最终MCP 通道内C 含量差别不大,可见,真空环境下有机膜的分解不够彻底。

3.2 紫外臭氧辐照试验

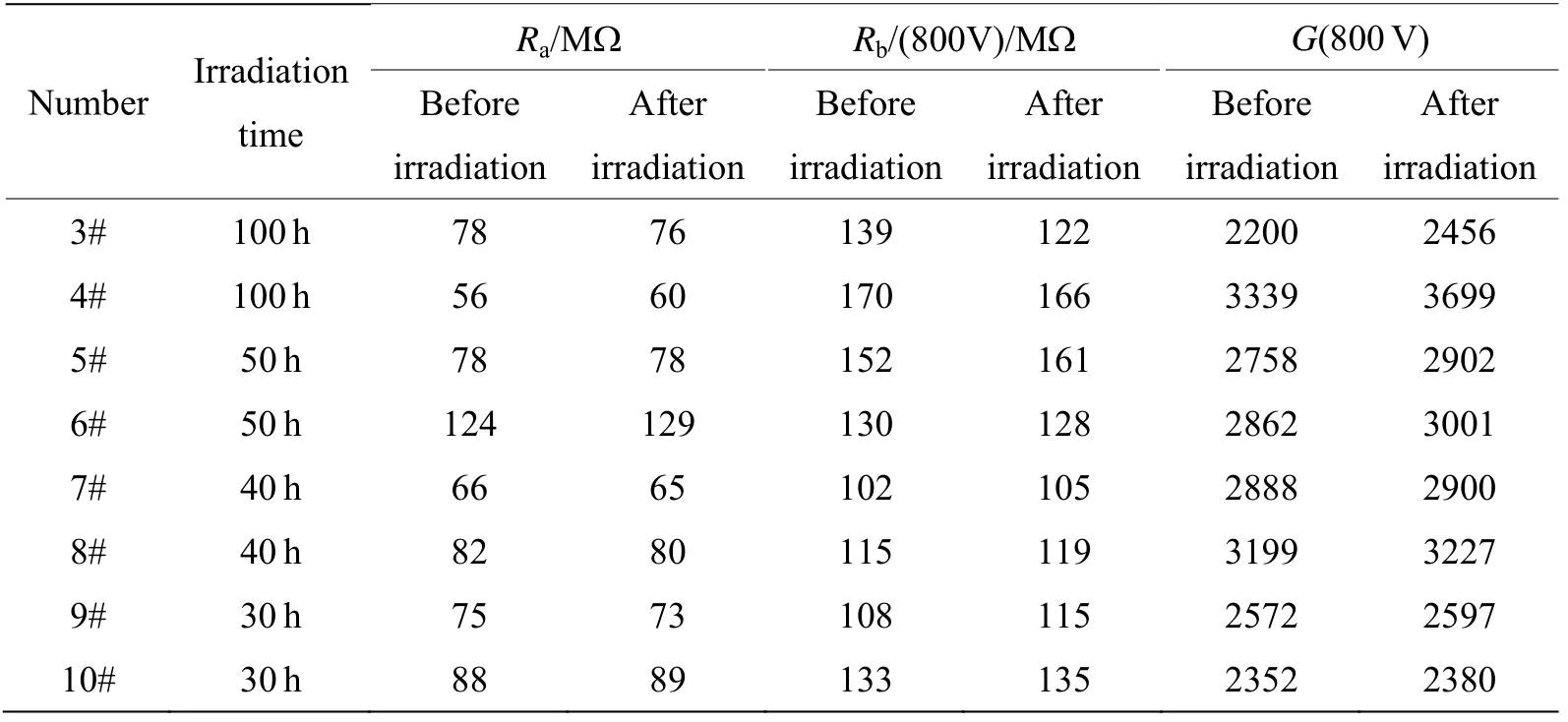

紫外(Ultraviolet)臭氧分解技术又称紫外光清洗技术,是利用有机化合物的光敏氧化作用去除黏附在材料表面上的有机物质。国内北京理工大学的闫金良等人[11]曾对MCP 进行了15 h 的紫外照射清洗试验,照射后对MCP 进行了电性能测试,结果表明MCP 的体电阻下降5%左右,电子增益增加10%左右。但他并未对试验前后的MCP 表面C 元素含量进行分析和表征,试验条件也不是十分明确。本次试验将清洗时间分为30 h,40 h,50 h,100 h,以研究紫外清洗时间对MCP 性能的影响,同时从MCP 表面元素成分分布特性对试验进行了更深层面的研究。表2为试验样品电性能测试结果。

从表2可以看出,MCP 的体电阻与面电阻在紫外辐照前后变化均不大,说明了此条件下紫外辐照对MCP 表面的电极不会造成氧化;从增益情况来看,紫外照射30 h 和40 h 后增益变化十分微小,说明此条件下C 的分解很微弱,而当照射时间达到50 h 时增益增加5%左右,达到100 h 后增益增加10%左右,可见,照射时间达到50 h 以后MCP 的增益才有较为显著的增加,MCP 表面C 残留才能进行较为快速的分解脱附,图4是50 h 紫外臭氧分解试验后样品的深度剖面AES 成分分布。

从图4中可以看出,蚀刻时间为0 时,C 元素含量为15.97%;随着蚀刻时间的增加,C 元素含量迅速减少,在蚀刻进行到20 s 左右时C 元素含量降为0,可见C 元素只存在于防离子反馈膜的表面,蚀刻之初检测到的C 元素可能是MCP 表面吸附空气中的CO2所致。同时,紫外照射清洗前后MCP 表面含有的Al元素与O 元素均无明显变化,可见此条件不会对MCP表面的防离子反馈膜的元素构成造成损坏。综上可以看出,紫外臭氧分解方法对去除MCP 表面碳污染作用明显。

表1 真空热处理MCP 参数测试结果Table 1 MCP test results after vacuum heating process

图3 不同真空烘烤时间后的MCP 深度剖面分析Fig.3 Analysis of MCP depth profiles at different vacuum heating time

表2 紫外臭氧辐照MCP 参数测试结果Table 2 MCP test results after UV irradiation

图4 紫外臭氧辐照50 h 后MCP 深度剖面分析Fig.4 Analysis of MCP depth profiles after UV irradiation at 50 h

3.3 氢气热处理试验

氢气热处理防离子反馈MCP 是一种全新的分解有机膜技术,即在高温氢气环境中,借助大量H 的参与,与有机膜中的C 原子通过化学作用生成易挥发的小分子碳氢化合物,从而达到去除C 污染的目的。对样品进行400℃,保温1 h 氢气热处理后进行测试,结果如表3所示。由表3可以看出,防离子反馈MCP 经过烧氢处理后,增益增加十分显著,提升幅度接近30%,一方面说明氢气热处理分解有机膜效果较好,次级电子发射体表面的C 污染得到有效去除,通道内表面二次电子发射系数变大,增益提高;另外,得益于氢气的强烈还原作用使MCP 通道壁内表面附着的氧化物还原分解,MCP 表面得到净化,通道壁表面势垒降低,增益得到提高,这点从面电阻、体电阻都有不同程度的降低可以得到验证。图5是试验后样品深度剖面的AES 成分分布。

从图5中可以看出,经氢气处理后的防离子反馈MCP 蚀刻时间为0 时,C 元素含量为20%左右;之后迅速减少,当蚀刻进行到10 s 时C 元素降低至5%以下,30 s 左右C 元素消失,可见,C 元素只存在于防离子反馈膜的表面,并且不会对MCP 表面的防离子反馈膜的元素构成造成破坏。说明在氢气的作用下,有机膜分解得较为彻底,仅有微量C 元素存在于防离子反馈膜的表面。

3.4 不同试验结果的讨论分析

图6为长时间真空烘烤(400℃,15 h)、紫外臭氧辐照50 h 及氢气热处理(400℃,1 h)的C 元素深度分布测试结果对比。3 个样品初始的C 元素含量虽有差别,但对分析不同试验下C 元素含量的客观变化趋势影响不大。

从图6可以看出,在紫外臭氧辐照和氢气热处理试验中,蚀刻30 s 之后,C 元素含量都趋近于0,C元素仅仅存在防离子反馈膜层表面,去除C 污染效果显著。而真空条件下,蚀刻10 s 之后,C 元素含量一直在10%左右小幅变动,增加烘烤时间对C 元素的分解影响甚微,MCP 表面C 残留严重,即有机膜不能进行彻底分解。有机膜在真空中的分解反应过程如式(1)所示:

表3 氢气热处理MCP 参数测试结果Table 3 MCP test results after hydrogen heating process

图5 氢气热处理MCP 深度剖面分析Fig.5 Analysis of MCP depth profiles after hydrogen heating process

图6 不同试验条件的MCP 深度剖面C 元素含量分析Fig.6 C element analysis of MCP depth profiles at different test conditions

从式(1)中可以看出,真空条件下由于O、H 等活泼元素的缺乏,部分C 元素不能与其形成易挥发性化合物进行脱附,从而导致分解物中有大量的C 残留存在。而在紫外臭氧辐照及氢气气氛条件下,借助于初生态[O]和大量H 元素的参与,与C 形成CO2、C-H化合物逸出MCP 表面,因此有机膜的分解较为彻底,C 污染现象可以得到根除。另外,从MCP 增益的变化及时间成本上对3 组试验进行对比可知,氢气热处理对MCP 的增益提升巨大,且耗时最少,紫外臭氧辐照虽可以对增益有一定的提升,但耗时较长,工艺生产中效率太低,而真空热处理时间的增加对MCP增益的提升几乎没有作用。

4 结论

本文研究了真空热处理、紫外臭氧辐照及氢气热处理防离子反馈MCP 试验,得到的结论主要如下:

1)C 含量的降低对MCP 性能的提升尤其是增益的提升作用显著。

2)紫外臭氧辐照和氢气热处理均能使MCP 表面C 残留分解较为彻底,去除C 污染效果显著。而真空条件下C 元素不能进行彻底分解,C 残留明显。

3)氢气热处理对MCP 的增益提升最大且效率较高,紫外臭氧辐照在50 h 后增益提升较为明显,但效率较低,不适宜大批量工艺生产。