锂电池膨胀力及位移测试试验台的开发

2020-09-04李治均

曲 杰,李治均,王 超

(华南理工大学机械与汽车工程学院,广州 510641)

近年来,随着油价的波动,自然资源的减少、气候变化以及越来越严格的排放标准,汽车行业逐渐转型研究开发环保、高效的汽车,因此电动汽车、混合动力电动汽车和插电式混合动力电动汽车逐渐走进人们的视线[1]。锂电池具有的高功率密度、高能量密度和低自放电率等优点使其成为了从小型便携式电子设备到大规模储能系统等各种应用的理想选择[2]。

近年来,研究学者逐渐开始研究锂电池内外部受力情况对锂电池寿命的影响。Sergiy等[3]研究了双轴拉伸下锂电池隔膜的变形及失效形式,并建立了有限元模型来预测这一响应。此外,Yong等[4]、Martin等[5]、Barai等[6]与Mussa等[7]均研究了约束压力对软包电池厚度和容量衰减的影响,结果表明约束状态对动力电池的性能影响很大,适当的外部压力能提高电池的循环寿命。Oh等[8-9]建立了锂电池力与膨胀位移的唯象模型,并提出了一种基于电压与力融合的电池荷电状态(state of charge,SOC)估计方法,为SOC估计提供了新的思路。Dai等[10]提出了一种基于应力测量的锂电池SOC估算方法,实验表明这种方法精度较高。

综上可知,锂电池的力学特性对其性能影响很大。锂电池受力变化的同时也发生着锂电池体积的变化,已经有学者研究了体积变化对锂电池性能的影响[11-13]。故为了更全面地研究锂电池的性能,本文开发测试锂电池膨胀力及位移的试验台,并通过有限元仿真与试验对其进行验证。

1 锂电池膨胀力及位移测试试验台

试验台再现了锂电池充放电过程中由于热膨胀、锂嵌锂脱等因素产生的锂电池体积及膨胀力的变化,旨在采集充放电过程的膨胀力、位移、温度、电压、电流等参数,为后续锂电池力学性能研究与SOC估计提供参考和依据。

1.1 试验台原理

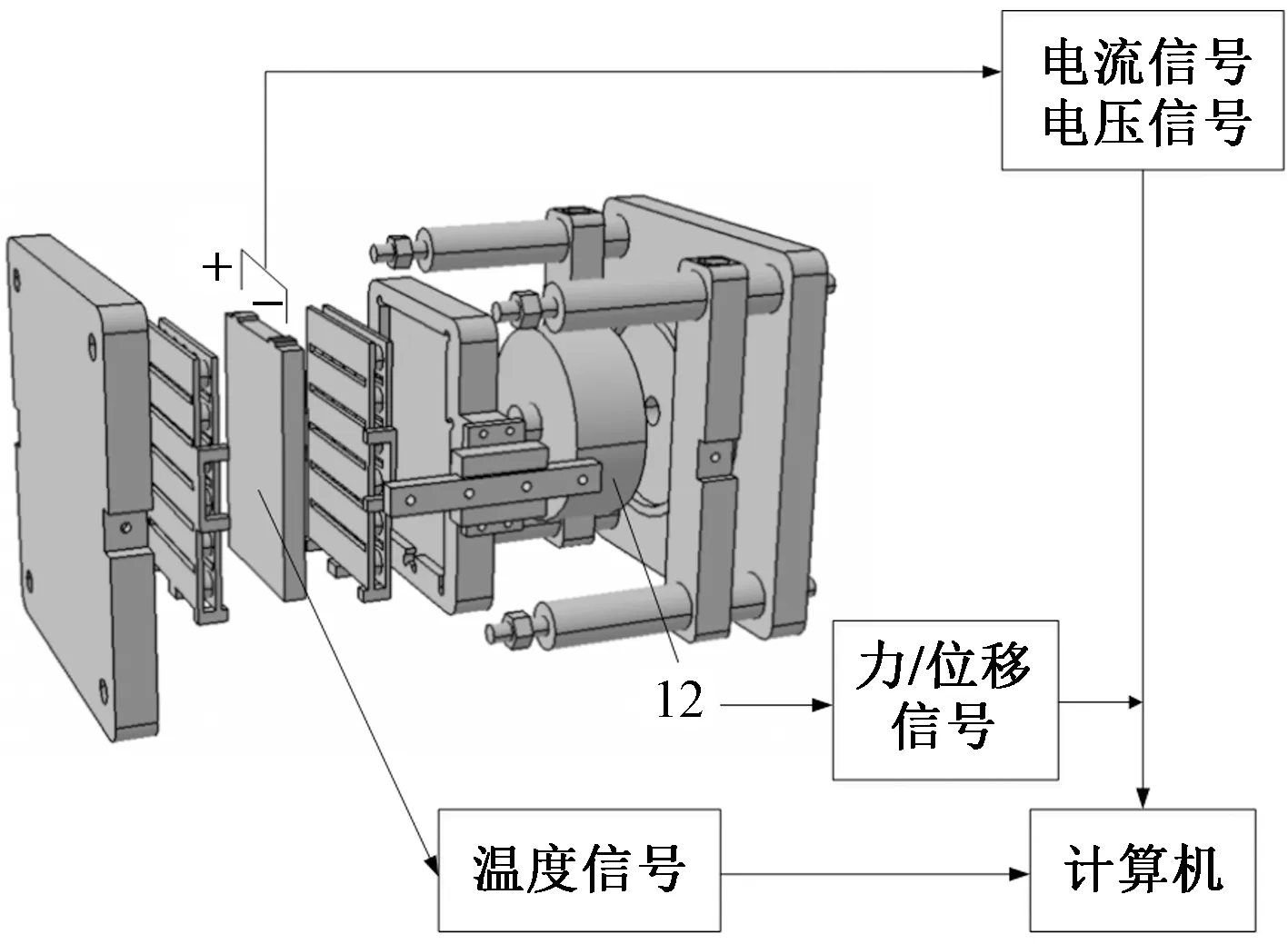

试验台由充放电系统、环境控制系统、测试系统、数据采集系统等组成。充放电系统的作用为对锂电池进行充放电实验,包括电池充放电设备;环境控制系统的作用为保证电池充放电过程中的环境稳定,包括恒温箱;测试系统的作用为测试电池在充放电过程中膨胀位移与膨胀力,包括锂电池及测试装置;数据采集系统的作用为采集充放电过程中的实验数据,包括膨胀位移、膨胀力、温度、电流、电压等,包括传感器、采集卡和计算机。试验台原理简图如图1所示。

图1 试验台简图Fig.1 Schematic of test bench

首先将锂电池放入电池测试装置中,为了保证环境温度的稳定以减少对试验的影响,将测试装置放入恒温箱中,对锂电池进行充放电实验,在充放电过程中实时记录所述称重传感器、温度传感器、电池充放电设备的数据;充放电试验完成后,将称重传感器换成位移传感器,并通过前背板上的通孔配备锁紧夹套将其夹紧;将更换好的测试装置放入恒温箱中,再次进行充放电实验,在充放电过程中实时记录所述位移传感器、温度传感器、电池充放电设备的数据。通过第一次试验可以得到膨胀力-SOC曲线,通过第二次试验可以得到膨胀位移-SOC曲线,将SOC作为中间变量即可得到膨胀力-膨胀位移曲线。

1.2 锂电池测试装置结构设计

开发的锂电池测试装置如图2所示,由前背板7、后背板1、挡板6、前垫片5、后垫片3、导轨9及其滑块8、碟形弹簧10、横轴及其锁紧螺母2、立柱11等组成,测试时将电池4放在前后垫片之间定位,前后垫片分别通过挡板6与后背板1的凹槽定位,挡板6与滑块8固定,在导轨9上水平自由移动,导轨9通过后背板1与立柱11上的螺纹孔固定在其中间。前后背板通过横轴及锁紧螺母2连接,并通过蝶形弹簧10、横轴及锁紧螺母2联合作用可以给电池施加不同的预载荷。

在电池充电过程中,在电池膨胀力推动下,推动前垫片5及挡板6运动。为了实现垫片5及挡板6运动顺畅,测试装置初始设计中,分别采用如图3所示的两种设计方案。

1为后背板;2为横轴及螺母;3为后势片;4为电池;5为前垫片;6为挡板;7为前背板;8为滑块;9为导轨;10为碟形弹簧;11为立柱图2 锂电池测试装置结构示意图Fig.2 Structure diagram of lithium battery test device

图3 两种方案三维模型Fig.3 3D models of two schemes

两种方案的主要区别为方案1中的挡板通过与直线轴承固定在导轨轴上自由移动,方案2中的挡板通过与滑块固定在导轨上自由移动。从结构上来说,在方案1中,导轨轴直径较小而承载能力不足,承受挡板6、电池4等重量会导致其发生竖直方向的变形,导致直线运动轴承在其上自由水平移动受阻,致使轴承与轴接触处将产生应力集中。而方案2中导轨9能够承受的重量较大,故挡板5在导轨上移动的效果应该优于方案1的效果。同时,在实际中,由于加工误差等因素,方案1中4个导轨轴在安装过程中的同轴度等参数也无法保证,故最终采用方案2。

为了使测试装置重量较轻,挡板、前后背板均采用6061铝板,前后背板与挡板的实际尺寸根据锂电池尺寸进行设计,为了保证电池在充放电过程中的稳定及有效定位,在后背板与挡板上留有与垫片配合的凹槽。

垫片在实验中主要起到将锂电池充放电过程中的膨胀力与膨胀位移传递给传感器的作用,同时也需要有散热与绝缘的功效。为了实现上述功能,垫片比较了如图4所示两种设计方案。

图4 两种垫片设计方案Fig.4 Two designs of spacers

两种设计方案的主要区别为垫片与电池的接触是点接触还是面接触。方案1垫片与锂电池的接触是点接触,充电过程中锂电池发生膨胀时会由于点接触的限制而出现内凹的现象,从而可能无法测出锂电池的膨胀力。而方案2为面接触,与方案1的点接触相比,具有较大的接触刚度,不会发生内凹的现象。但方案2的缺点为其散热效果不如方案1,这可以通过施加强制散热部件实现。综上考虑,最终选择方案2的结构。由于垫片较小且形状复杂,因此采用3D打印制作,目前3D打印的绝缘材料主要有塑料(acrylonitrile butadiene styrene plastic,ABS)、尼龙、陶瓷等。文献[10]垫片材料选择ABS,但ABS材料刚度较低,而陶瓷材料易碎且成本高,故在此选用纤维增强尼龙材料作为垫片材料。

为了减少测量膨胀位移时的摩擦阻力的影响,采用导轨滑块结构保证挡板在膨胀过程中沿水平运动。由于本装置中采用阶梯轴的方式固定前后背板,为了能在不同的预载荷下探究锂电池的特性,采用了蝶形弹簧在轴的一端起到缓冲作用。同时,为了能使缓冲效果更好且将更多的力传递给称重传感器,碟形弹簧采用对合组合,根据固定轴的尺寸最终选用系列C的外径10 mm、内径5.2 mm的碟形弹簧。

1.3 数据采集系统软硬件

试验台采集的主要数据为膨胀力、位移、温度、电压和电流等参数,由于电压、电流由锂电池充放电系统直接获得,温度由数采系统直接得到,故这里只详述膨胀力与位移的数据采集过程。

锂电池膨胀力测试试验台结构示意图如图5所示。具体过程为:使用两个温度传感器,将其中一个温度传感器放置锂电池表面中心位置测量电池表面温度,另一个测量环境温度;然后将称重传感器12放置在挡板6与前背板7之间,并且使用前背板和后背板通过锁紧螺母2将其固定,同时将利用碟形弹簧10与锁紧螺母2的配合将初始测量值设为预设值。

装置采用的称重传感器为Omega LCM305-1KN,通过NI-9237模块使用LabVIEW编程采集数据。具体程序流程图如图6所示。

12为称重传感器/位移传感器图5 锂电池膨胀力/位移测试试验台结构示意图Fig.5 Structural diagram of lithium battery expansion force/displacement test bench

图6 称重传感器程序流程图Fig.6 Flowchart of load cell program

锂电池膨胀位移测试试验台结构示意图与图5类似。但与上述过程不同的是位移传感器通过前背板7上的通孔配备锁紧夹套将其夹紧。

由于锂电池膨胀位移较小,本装置采用分辨率为1 μm的容栅测微计,基于Modbus协议以及C++编程采集位移传感器的数据。

2 锂电池膨胀力及位移测试试验台的有限元仿真验证

由于锂电池充放电过程中膨胀位移较小,若试验台的刚度不足则可能会发生测得的膨胀力与位移不准甚至无法测出膨胀力及位移,故需要进行有限元仿真模拟以保证开发的试验台具有较高刚度。锂电池的充放电过程是一复杂的化学-热-机-电耦合过程,难以准确地模拟充放电过程中电池对外部施加的机械响应。由于试验台开发主要关心锂电池充放电过程中的膨胀引起的试验台刚度、强度问题,故可将锂电池充放电过程中与测试装置间复杂的热-机-电耦合过程简化为锂电池与测试装置间热力耦合过程,具体为将电池仅由温度变化引起的膨胀与实际充放电过程中由热-机-电耦合作用产生的膨胀等效。有限元分析中采用型号为554462的2 A·h锂电池。

2.1 有限元模型及关键材料参数

首先使用三维软件CATIA对测试装置进行三维建模,包括前后背板、挡板、前后垫片、导轨及其滑块、横轴、立柱等,然后应用前处理软件Hyper Mesh对模型进行几何清理和网格划分,由于结构较为复杂,故网格划分采用六面体单元与修正的二次四面体单元混合的方法。

在充放电过程中由于电池温度的变化与发生锂嵌锂脱现象等原因,锂电池会发生膨胀现象,为了更方便地进行有限元分析,这里将所有导致锂电池膨胀的因素简化为仅由温度变化导致。仿真采用的锂电池热膨胀系数来源于文献[4]中的锂电池,根据其获得的充放电过程中的应力应变曲线可知,充放电过程中锂电池沿厚度方向的最大应变为0.069。在模拟过程中假设充放电过程中电池与测试装置相互作用等效于系统温度上升100 ℃时电池与测试装置相关互作用,故锂电池沿厚度方向的热膨胀系数可以假设为0.000 69;而基于Oh等[10]工作,锂电池在充电过程中,仅在厚度方向发生膨胀,而在面内方向尺寸保持不变,故沿面内方向锂电池的热膨胀系数为0。同样基于文献[4]中锂电池应力应变曲线可得沿厚度方向锂离子电池弹性模量为40 MPa,而沿面内方向弹性模量为0。

此外,由于在实际充电过程中,测试装置的温度基本保持不变,因此为了使简化为热力耦合过程的测试装置响应与实际充电过程中测试装置响应一致,假设测试装置各部件材料的热膨胀系数均为0。

2.2 有限元仿真结果分析

将如图3所示的两种锂电池测试装置方案分别在相同的条件(使用垫片方案1材料为ABS塑料的垫片)下进行仿真分析,得到分析结果如图7所示。

图7 两种方案有限元分析结果剖面图Fig.7 Section of the finite element analysis results of the two schemes

由图7可知:方案1的最大应力与形变为85.26 MPa和0.096 mm,均大于方案2的最大应力(46.34 MPa)、形变(0.092 mm),且方案1应力较大位置出现在直线运动轴承与导轨轴接触处,这与之前从结构上分析得到的结果相同,由于导轨轴的变形使得直线运动轴承难以顺畅地在导轨轴上自由位移。而方案2中虽然较大的应力位置也出现在导轨滑块处,但其刚度较大,导轨处的应变量也较小,故方案2合理。

另外,通过图7可知,装置的形变较大,且较大值出现在垫片接触位置,在真实试验中由于电池膨胀量较小可能无法测出实际的膨胀位移,故分别将两种垫片方案应用于方案2的锂电池测试装置中,进行有限元仿真得到垫片仿真结果如图8所示。

图8 两种垫片方案的有限元仿真结果Fig.8 Finite element simulation results of two designs

由图8可知:方案1的形变比方案2的形变大,且变形最大的地方为电池与垫片接触的凸起部分,这与之前结构分析的结果相同,其会吸收了锂电池的膨胀位移而使得传感器无法测出膨胀位移。同时电池表面相应位置出现应力集中,可能造成电池漏液等隐患。方案2的变形分布均匀且较小,故最终选择方案2的垫片。另外,由图8可知,若使用ABS塑料作为垫片材料,即使使用方案2的结构其形变量也较大,故将垫片材料换成纤维增强尼龙材料进行仿真分析得到整个装置的最大应力与形变分别为42.73 MPa与0.012 mm,实验装置整体受力降低及变形都有所降低,特别是最大变形降低至原来的1/3;当垫片当采用陶瓷材料时,最大变形量为0.009 mm,仅有稍许降低,而陶瓷成本为尼龙成本10倍以上且易碎,故最终选用纤维增强尼龙材料方案。

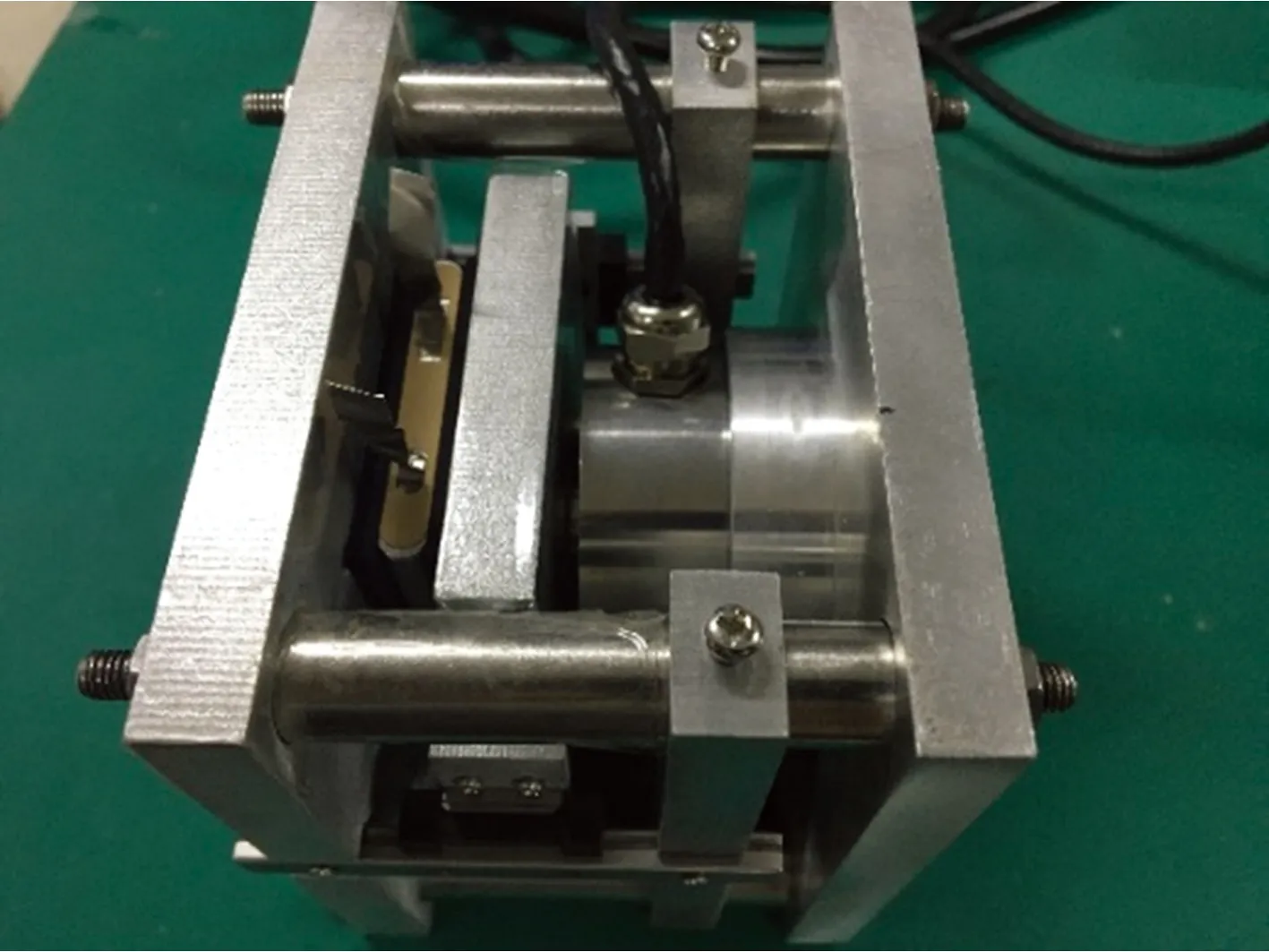

根据仿真结果优化后加工的锂电池测试系统的实物图如图9所示。

图9 测试系统实物Fig.9 Physical object of test system

3 充放电试验及试验结果分析

已有的研究表明,电池充放电过程中的膨胀量与电池的充放电倍率有关,同时由于不同倍率下膨胀量不同导致产生的膨胀力也不同。为了验证试验台的可靠性,设计了如下锂电池充放电试验:将锂电池以1 C电流恒流充电至4.2 V,然后恒压充电至电流下降到0.02 C,充电停止;静置30 min;然后分别以0.2、0.5、1、1.5、2 C恒流放电,实验中采用宁波维科电池有限公司型号为554462的锂电池。

3.1 位移信号

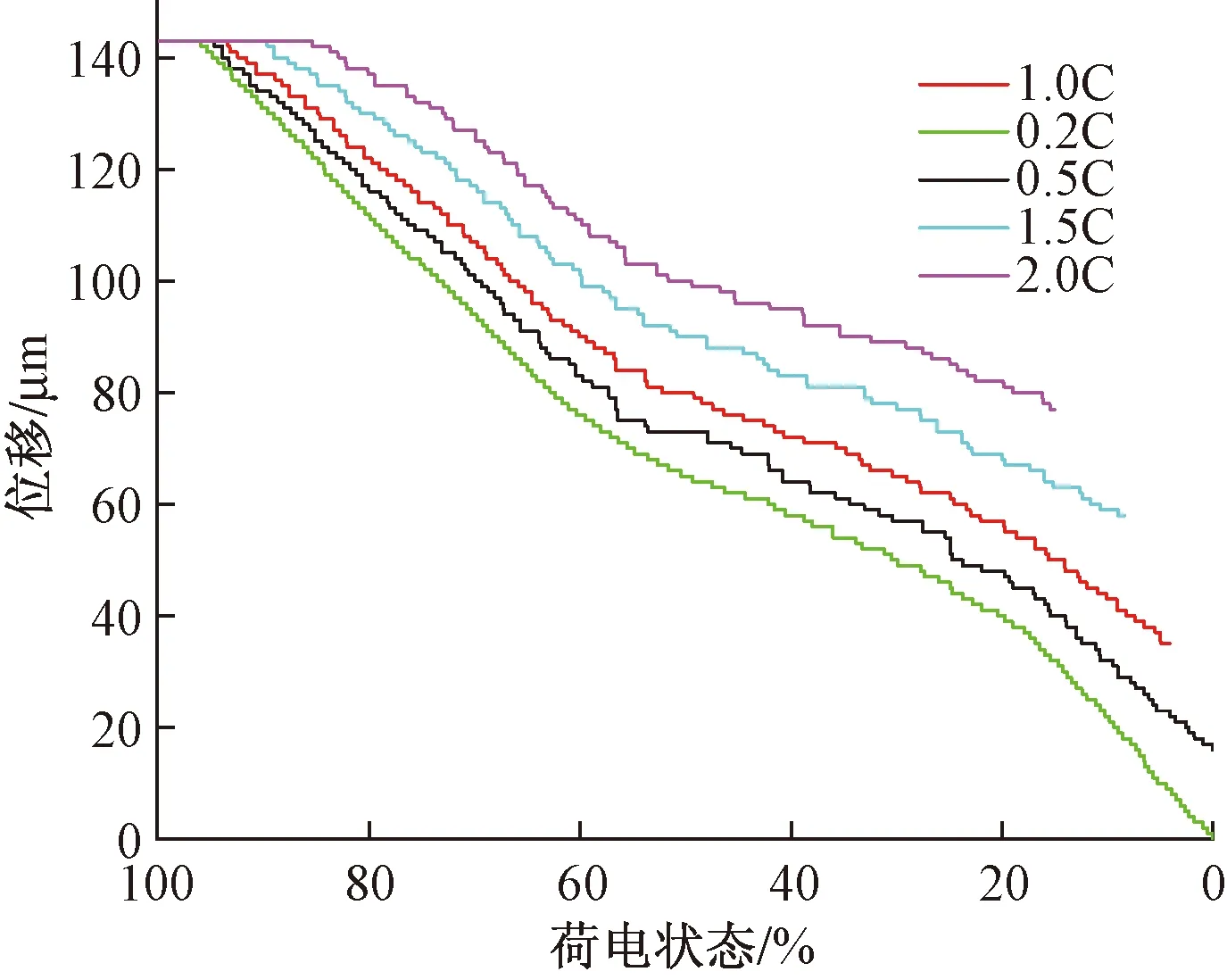

实验测得锂电池充放电过程中的膨胀位移曲线如图10所示。

图10 膨胀位移曲线Fig.10 Expansion displacement curve

分析试验数据可得,图10中的不同放电倍率下的膨胀位移曲线均有类似的规律变化,可知试验台的重复性较好,同时测量得到的膨胀位移数量级与文献[4-10]结果相近,故本文所设计装置测量出来的膨胀位移数据是可靠的。

3.2 力信号

由于试验装置整体结构较为复杂,且由之前的仿真结果可知,试验台在实验过程中会发生变形,且由于垫片材料为聚合物材料,具有一定的阻尼,故在实际测量过程中可能导致称重传感器测量得到的力相比真实膨胀力偏小,故需对力信号进行分析。

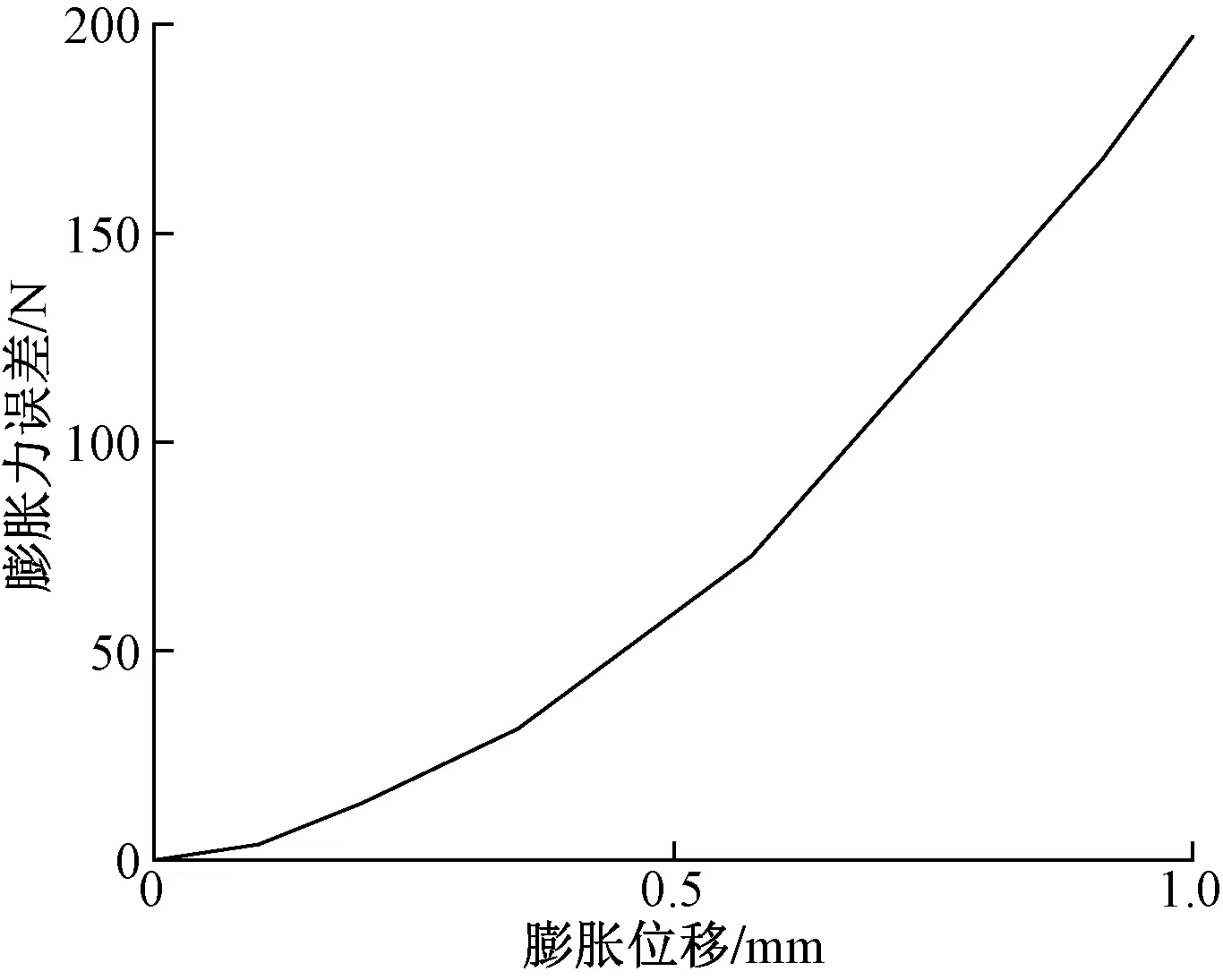

真实膨胀力发生的作用面为锂电池与前后垫片的接触面,而称重传感器测量结果的作用面为挡板与传感器接触面,由于力的测量中间存在一个传递的过程,故其中会存在力的损失。根据有限元仿真结果可得锂电池与前垫片和称重传感器与挡板接触面上的压力差值曲线如图11所示。

图11 膨胀力误差曲线Fig.11 Expansion force error curve

使用多项式拟合可得式(11)进行力信号修正:

F1=164.973 6x2+32.871 6x-0.328 6

(1)

式(1)中:F1表示膨胀力误差;x为锂电池膨胀量。

同时,为了将力与位移数据一一对应,还需要考虑位移传感器自身的回弹阻力,通过实验测得其回弹力曲线如图12所示。

图12 回弹力曲线Fig.12 Rebound curve

对图12进行线性回归得弹力-位移公式如式(2)所示,其相关系数R2=0.991 5。

F2=0.080 6x+0.606 1

(2)

式(2)中:F2表示回弹力。

虽然膨胀力误差与回弹阻力的数值在整个放电过程较小,但由于放电的过程也是膨胀力变小的过程,如图13所示,放电即将结束阶段的称重传感器的数值也较小,从而对其测量力的准确性影响较大,故需要将其考虑进去。最终,经过修正后的力信号为

F=F0+F1-F2=0

(3)

式(3)中:F0为传感器示数;F为修正后的膨胀力大小。

图13 1.5 C放电倍率称重传感器示数曲线Fig.13 Load sensor indication curve during a 1.5 C discharge

3.3 膨胀力与膨胀位移关系

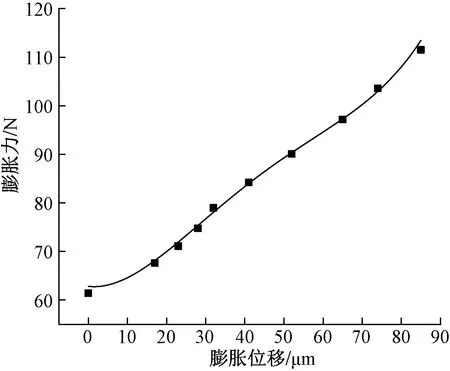

最终通过图10、图13可得1.5 C放电倍率的膨胀力-膨胀位移曲线如图14所示。

图14 膨胀力-膨胀位移曲线Fig.14 Expansion force-expansion displacement curve

基于测试数据可以获得锂电池充放电过程中的膨胀力-膨胀位移曲线、膨胀力-SOC曲线及膨胀位移-SOC曲线,从而为进一步探究锂电池充放电过程中复杂的热-机-电耦合作用机理提供新的思路,为建立锂电池的电、热、力学多物理耦合模型提供了基础数据,为建立包含电、热、力信号的电池管理系统打下基础。

4 结论

设计开发了锂电池膨胀力及位移测试试验台,对其进行了有限元仿真与试验验证,具体的工作如下。

(1)设计开发了锂电池测试装置,包括前后背板、挡板、前后垫片、导轨及其滑块、横轴及其锁紧螺母、碟形弹簧和立柱等,从结构上分析比较了不同测试装置方案与垫片方案的优劣性,选取最优方案并通过有限元仿真进行了验证。

(2)为了模拟充放电过程中锂电池对测试装置的响应,提出了一种等效锂电池在充放电过程对外部的机械响应的方法,即将锂电池实际充放电过程中由热-机-电耦合作用产生的膨胀等效为仅由温度变化引起的热膨胀。

(3)针对试验过程中力传递过程存在的损失,提出了膨胀力修正方法,并利用试验台进行了多放电倍率下电池充放电试验,基于测试数据获得了膨胀位移-SOC曲线与膨胀力-SOC曲线,为建立包含温度-电流-电压-力信号的电池管理系统提供了基础数据。