页岩气生产套管损坏原因浅析与推荐解决方案

2020-09-04黄永智张哲平张传友吕春莉

黄永智,李 轩,戴 昆,张哲平,张传友,吕春莉,张 旭

(1.天津钢管制造有限公司 天津 300301;2.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部 四川 成都 610051)

0 引 言

页岩气生产套管在压裂施工作业过程中损坏变形,套管通过能力降低,桥塞无法顺利下入到目的层段,影响部分井段的后续压裂施工作业,是影响国内页岩气井生产建设的主要原因[1]。据国内部分区块的不完全统计,生产套管的套损比例超过30%,无法完成压裂施工改造井段超过总井段的6%。因此,查找造成套管损坏的主要原因,明确套损机理及其影响因素,采取针对性的措施,可以降低套损的发生概率,保障页岩气开发生产的顺利进行。

1 生产套管套损的主要分类

目前国内各个油田对生产套管套损的种类统计方法主要有2种:一种是根据套管损坏时间区分;一种是根据套管损坏后测井形貌进行区分。

根据套管损坏时间区分,主要分为3种分类:第1种是未压先变,主要指生产套管在下入井内后至压裂施工作业前,生产套管发生的损坏变形,该类变形占据总变形量的10%左右;第2种是单点变形,生产套管在压裂施工作业过程中部分井段发生变形,并且变形不会随着压裂作业的持续进一步扩展,这类变形占据总生产套管变形量的60%~70%;第3种是发展变形或者持续变形,生产套管在压裂施工作业过程中部分井段发生变形,并且该变形会随着压裂作业的持续进一步扩展,这类变形占据总生产套管变形量的20%左右。

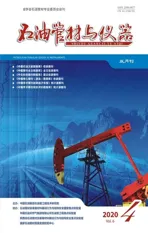

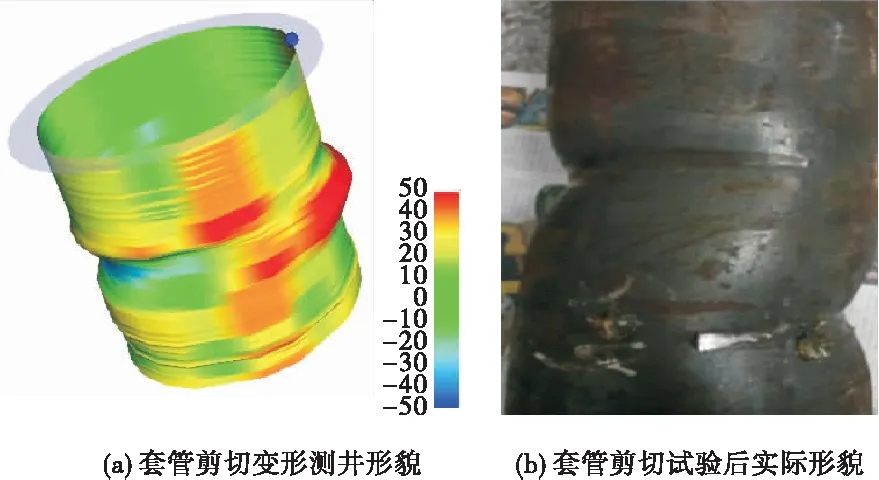

根据生产套管损坏后测井形貌进行区分,主要利用多臂井径仪器或者铅印等工具对生产套管损坏位置处进行测量,得到套管变形后的形貌,一般将套损后的形貌分为2种:第1种为剪切变形,如图1所示,剪切变形位置处管体中心轴产生相对错动,通过能力降低;第2种屈曲变形,如图2所示,屈曲变形位置处,套管的中心轴并没有发生相对错动,套管内径发生变形,通过能力降低。

图1 页岩气井套管的剪切变形

图2 页岩气井套管的屈曲变形

2 生产套管套损原因分析

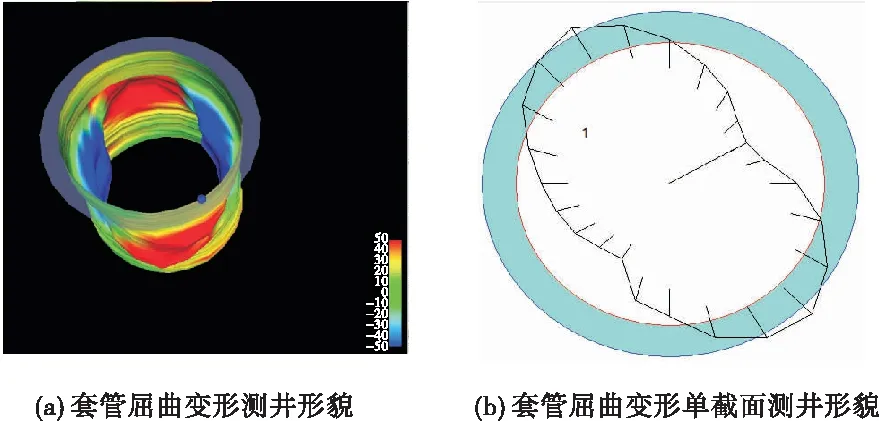

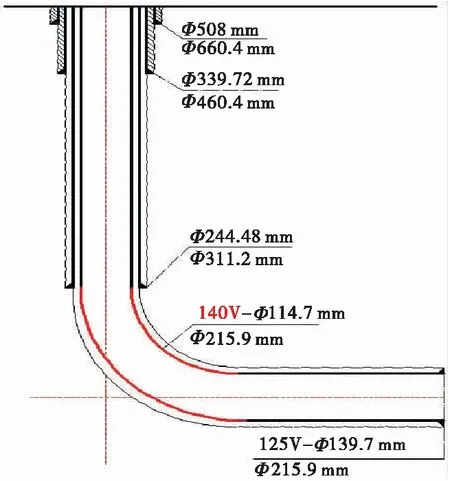

超长水平井技术和多级体积压裂技术是页岩气井的关键技术,如图3所示,也是与普通油气井的主要区别[2]。页岩气井生产套管的套损主要发生在页岩气井的水平段,直井段套损比例较低,套管损坏变形位置主要发生在目的层着陆点(A点)位置处,据不完全统计该点(A点)位置处套损率占整个套损比例的60%以上,剩余30%以上套损发生在穿层或裂缝发育位置处。

引起套损的可能原因是多种多样的,例如套管规格的选择、固井质量、地层因素、压裂施工作业参数等都可能成为套损的原因。本文针对生产套管本身,对套管承受不同载荷导致套管变形进行分析。

图3 页岩气水平井分段压裂技术

2.1 均匀外压载荷导致生产套管损坏变形

川渝地区页岩气井普遍采用139.7 mm×12.7 mm、144.7 mm×15.2 mm规格的125钢级生产套管,该规格套管的抗均匀外挤能力如表1所示。

表1 不同规格生产套管抗外挤能力

表1中规格套管外压挤毁属于屈服强度挤毁,挤毁后套管通过能力几乎为零,实验室内均匀外压挤毁后形貌与测井形貌存在较大差异[3];同时由于生产套管在压裂过程中存在较高内压,地层压力、环空增压(压裂过程中压裂液进入套管与水泥的胶结界面,压裂完成后液体回流通道封闭,造成套管局部位置外压压力升高)等外部液体压力不超过90 MPa,因此均匀外压导致生产套管套损的可能性很小。

2.2 均匀外压载荷与弯曲载荷导致生产套管损坏变形

根据统计分析发现套管在目的层着陆点(A点)位置处发生变形套管损坏的比例较高,该位置套管的弯曲角度较大,弯曲可能会造成套管承受外压载荷能力降低[3]。

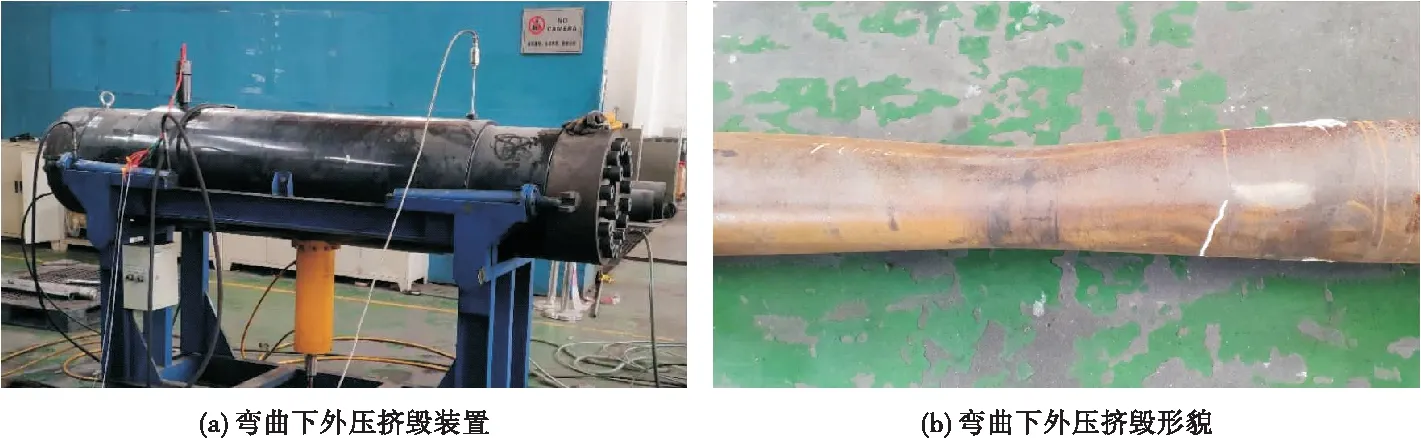

目前国内外对弯曲载荷下套管承受外压能力的影响研究较少,为了研究弯曲载荷下生产套管外压挤毁形貌与外压挤毁能力的下降情况,我们开展了大量的试验和有限元验证计算工作。图4是弯曲下的外压挤毁试验装置和外压挤毁形貌。

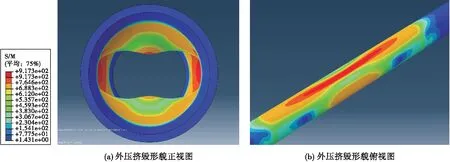

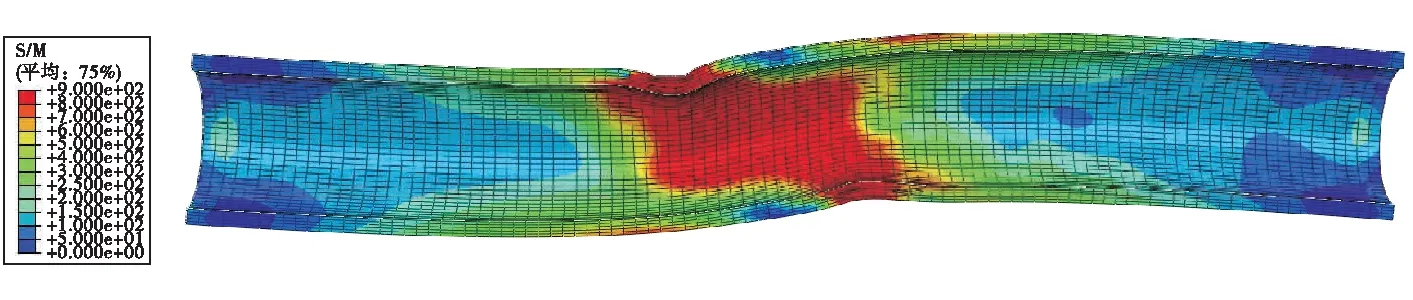

通过对试验结果的测量分析发现,弯曲状态下的外压挤毁形貌与屈曲变形形貌(图2)具有一定的相似性。有限元分析计算结果如图5所示。

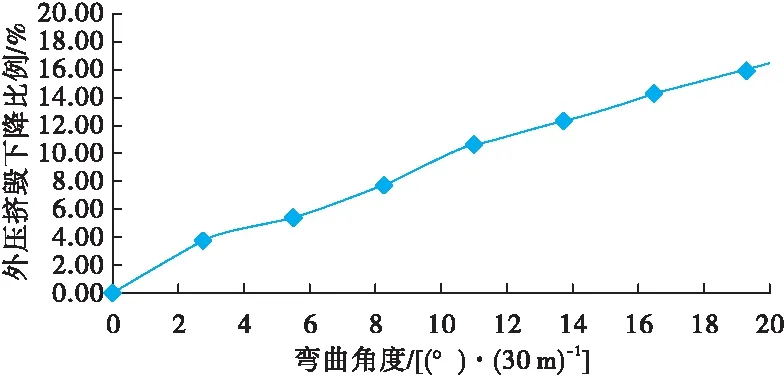

通过有限元计算结合实物试验发现,弯曲状态下套管抗外压挤毁能力降低(图6),外压挤毁形貌发生改变,外压挤毁形貌(图5)与套管屈曲变形测井形貌(图2)存在一定的相似性,因此弯曲载荷与均匀外压载荷共存的情况可能是造成套管损坏的一个因素。

图4 弯曲载荷下生产套管外压挤毁试验

图5 生产套管弯曲下外压挤毁有限元仿真形貌

图6 生产套管弯曲引起抗外压挤毁能力的降低比例

2.3 非均匀外压载荷导致套管损坏变形

页岩层具有很强的层理性,在压裂过程中,随着压裂液注入能量的积聚,页岩层可能产生滑移,滑移导致套管产生剪切变形或者单点变形[4]。为了研究套管承受非均匀载荷引起的套管剪切变形,开展了生产套管的剪切变形实物试验和剪切有限元验证。

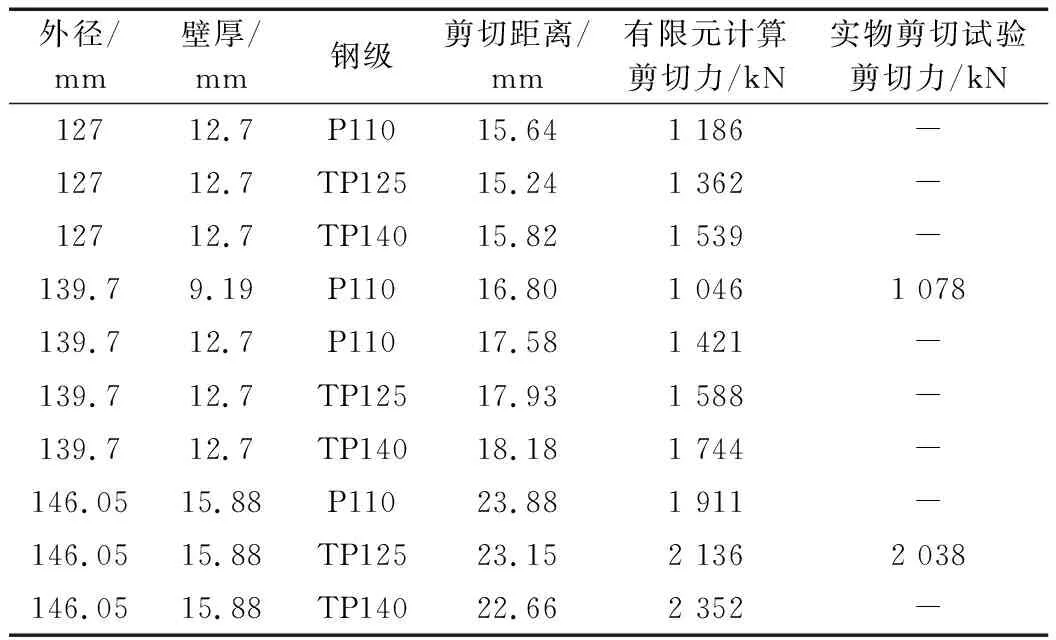

通过剪切试验机对生产套管施加剪切载荷,套管剪切后形貌(图7)与图1套管剪切变形测井形貌具有一定的相似性。为进一步研究不同规格生产套管抵抗地层剪切能力,进行了一系列套管剪切分析有限元计算工作。有限元计算结果如图8和表2所示。

通过实物剪切试验结果与有限元计算结果,对比发现有限元计算结果与实物试验结果误差较小,有限元计算结果真实可信;通过有限元计算结果分析发现,增大套管外径、提升套管钢级、增大套管壁厚都可以提升套管在井下抵抗非均匀载荷的能力。

图7 生产套管剪切实物试验与剪切形貌

图8 有限元剪切计算结果

表2 不同规格生产套管剪切计算结果

2.4 轴向载荷引起套管损坏变形

轴向载荷是生产套管套损的另一个重要原因,主要表现在两个方面:一是套管在下入过程中与井壁存在一定的摩擦阻力,随着水平段的逐渐加长,尤其是水平段存在井眼轨迹上倾的情况下,套管下入难度增大。在下入过程中通过上提下放套管的方法使套管下入到目的深度,在这个过程中套管由于承受上提下放和自重等诸多因素产生的轴向载荷,部分位置处(弯曲段最为严重)产生屈曲变形,这也是生产套管未压先变的一个重要原因;另一方面,随着页岩气井垂直深度的不断增加,水平段地层的温度普遍超过100 ℃,而大规模体积压裂所使用的压裂液体进入井筒以及地层后会造成水平段套管所处环境的温度降低,随着压裂施工作业不断交替进行,套管承受高低温转换带来的轴向载荷变化,尤其在弯曲段容易引起套管的屈曲变形。因此轴向载荷(上提下放引起的轴向载荷和温度变化引起的轴向载荷)也是引起套管变形的一个不可忽视的因素。

3 生产套管套损解决方案

通过以上分析发现,造成套损的原因是多种多样的,但是引起套损的直接原因是套管承受的外部载荷超过了套管自身的承受能力[5]。针对均匀外载、弯曲载荷、非均匀外载、轴向载荷等众多载荷,提升套管承受能力的方法有如下几种:首先,提升生产套管钢级。目前提升套管的钢级是最为可靠的方法。川渝地区页岩气井生产套管普遍采用页岩气专用的125钢级及以上的生产套管,套管的实际使用性能普遍达到130钢级,个别产品实际性能已经达到140钢级。国内套管厂家的高钢级产品可以达到150钢级,部分公司的产品可以达到165、170钢级,因此钢级还存在一定的升级空间。其次,控制生产套管的稳定性(外径、壁厚、材料性能等)。受制于当前无缝管厂的轧制水平(PQF轧制水平)和热处理水平,产品很难取得巨大进步。最后,选择合适的外径壁厚生产套管产品。受制于地层改造效果与施工作业成本等影响,仅有几种外加厚产品或者小外径产品可选,已经不能取得巨大的改善空间。因此提升生产套管钢级是当前仅有的几个可行性方案之一。

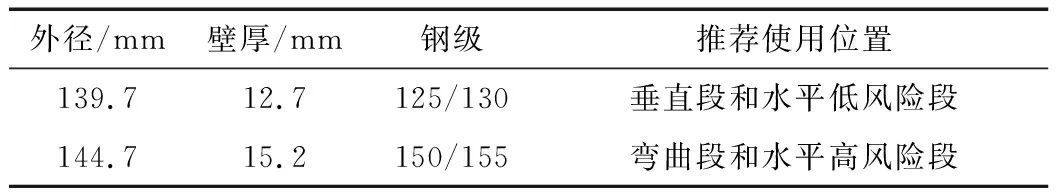

结合当前页岩气井降低成本的大趋势,以及为了减少温度改变引起的轴向载荷影响,建议在弯曲段或者高风险段采用高钢级、大外径、大壁厚产品,在低风险段(直井段和低风险水平段)采用普通钢级、普通外径、壁厚产品,如图9和表3所示。

图9 推荐页岩气井井身结构

表3 页岩气井生产套管推荐规格

4 结 论

1)页岩气井普遍采用超长水平井和多级体积压裂技术,其生产套管套损是多种复合载荷共同作用的结果,套管承受的复合载荷超出管体的极限,是造成套损的主要原因。

2)选择高钢级生产套管有助于提升套管承受复合载荷能力,复合管串设计可以有效降低高钢级套管的使用成本,降低高风险段的套损率。