新型自行走式充氩装置的研究及应用

2020-09-04李经纬孙庆然武保安梁立国

李经纬,孙庆然,武保安,梁立国

中国石油管道局工程有限公司,河北 廊坊

1. 引言

氩弧焊,是使用氩气作为保护气体的一种焊接技术,又称氩气保护焊,被广泛应用于石油管道焊接领域。在氩弧焊接技术应用中,国内外普遍采用密封材料进行管道内部充氩保护,即:水溶性密封纸进行焊缝封堵,并从管端向管道内部持续填充氩气,达到防止焊道氧化的效果[1]。此种方式操作简单,但耗时长、氩气利用率低,对人工、材料成本造成巨大浪费,而且氩弧焊对周围环境的通风性要求较高,如果作业处风速超过一定范围,会导致焊缝产生气孔,影响焊接质量。迄今为止,国内外未研制出可行的新型装置替代传统方法,解决耗时长、氩气利用率低、通风对焊接质量有影响等技术问题。本文基于传统的氩弧焊保护方法,结合施工现场实际情况,研制一种新型自行走充氩装置,缩减氩弧焊充氩工艺流程、将管端封堵缩小为焊接区域局部封堵、增加内置摄像功能及装置自动行走功能,缩短焊接前准备时间、提高氩气利用率、实现焊道成型可视化、减少焊工数量,成功利用机械自动化代替人力,达到提高施工工效、保证焊接质量、节省施工成本的目的[2]。

2. 工作原理及技术指标

2.1. 工作原理

新型自行走式充氩装置主要由固定支架、充氩气罩、摄像装置等三大部分组成,如图1 所示。管道对口后,新型自行走式充氩装置通过固定支架驱动器送入管道焊口处,调整充氩气罩,使其中心位置与焊缝中心位置重合。启动固定支架驱动器,通过杠杆原理使固定支架三项伸展,直至与管道内壁贴紧,将整个装置固定于管道焊口处。焊接开始前,开启充氩装置,向气罩内充入氩气,当气罩内充满氩气后开始焊接。焊接过程中,开启充氩气罩驱动器,使充氩气罩在管道内壁跟随焊接点缓慢爬行,达到防止焊接区域氧化的效果。焊接过程中,电焊工可通过充氩气罩内置摄像头观察焊缝焊接情况。焊接完成后,管壁充氩气罩驱动器并停止输送氩气,开启固定装置驱动器,使固定支架三项收缩,直至与管道内壁分离,最后通过固定支架驱动器将整个装置送出管道。

Figure 1. Typical picture of new self-propelled argon filling device 图1. 新型自行走式充氩装置原理图

2.2. 装置组成及规格

新型自行走式充氩装置主要由固定支架、充氩气罩、摄像装置等三大部分组成,具体如下:

1) 固定支架 固定支架主要由不锈钢结构、滑轮、主轴、液压杆组成,结构如图2 所示。主轴安装液压杆,通过杠杆原理带动整个支架伸展收缩,达到将整个装置固定于管道内壁的效果。

Figure 2. Typical picture of bracket 图2 固定支架示意图

2) 充氩气罩

充氩气罩由扇形气罩、驱动电机、充氩管、气筛、密封硅胶、压力弹簧、动滑轮组成,结构如图3所示。利用充氩管将内部注满氩气,并通过驱动电机和压力杆的传动作用围绕管壁爬行,达到充氩气罩跟随焊接点实时移动,实时保护焊接区域防止氧化的效果。

Figure 3. Typical picture of argon filling hood 图3. 充氩气罩示意图

3) 摄像装置 摄像装置主要由摄像头、保护镜面、无线接收发射器组成,结构如图4 所示。保护镜面安装于充氩气罩后侧,用于防止焊花溅射损伤摄像头,摄像头安装于保护镜面后方,固定于气罩后侧,无线接收发射器安装于摄像头内部,用于接收发射视频影像。摄像装置通过充氩气罩驱动电机传动作用,跟随充氩气罩移动并拍摄焊接内部实际情况,达到焊接情况实时监控的效果。

Figure 4. Typical picture of camera 图4. 摄像装置示意图

2.3. 技术指标

1) 新型自行走式充氩装置适用于20 英寸以上不锈钢、镍基复合管等需要采用内保护的管道根焊。

2) 新型自行走式充氩装置安装耗时比传统封堵方法耗时短,平均安装时间约为5 分钟,传统封堵方法耗时55 分钟,提高安装效率91%。

3) 新型自行走式充氩装置充氩耗时短,平均充氩时间约为3 分钟,传统充氩时间约为28 分钟,提高充氩效率89%。

4) 新型自行走式充氩装置有效提高氩气利用率,减少氩气用量,以焊接20 英寸不锈钢管道为例,使用新型自行走式充氩装置进行焊接,每道口消耗氩气量约为0.7 瓶,传统的用量为1.5 瓶,每道口节省保护气0.8 瓶,提高氩气利用率53%。

5) 新型自行走式充氩装置对焊缝内保护效果更好,与传统方式相比,一次合格率提高约2%。

3. 传统方式与新方式的对比

3.1. 管道封堵对比

传统方式:利用泡沫材料对管口一端封堵,焊口采用水溶性密封纸进行密封,此方法虽然操作简单,但耗时长,电焊工悬空的管道旁作业,不利于施工工效,且增加作业安全风险。如图5 所示。

Figure 5. Picture of traditional blocking method 图5. 传统封堵方式

新型自行走式充氩装置:将整个装置固定于管道内壁,采用充氩气罩密封局部焊区,有效缩短管端封堵准备时间,降低电焊工空管道旁作业的安全风险,有效防止由于环境通风性对焊接质量造成的影响。如图6 所示。

Figure 6. Picture of new blocking method 图6. 新型封堵方式

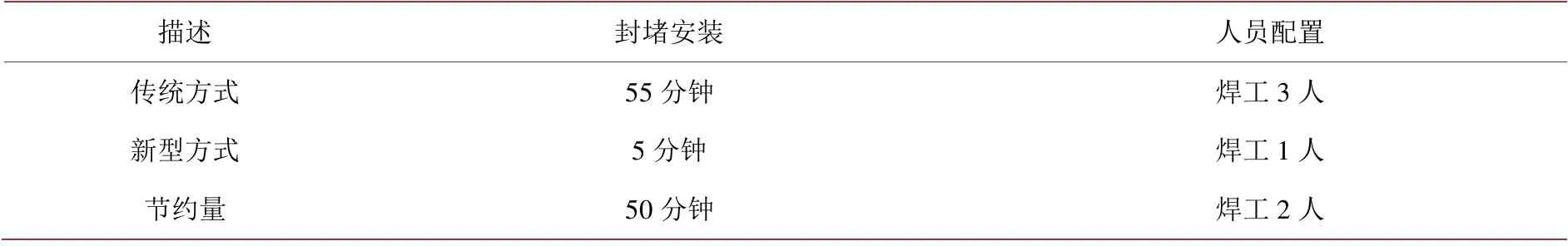

以20 英寸不锈钢管道为例,经过现场多次测量试验,详细数据对比如表1 所示:

Table 1. Time comparison of pipeline sealing 表1. 管道封堵时间对比

3.2. 充氩对比

传统方式:将封堵的整段管道充满氩气,直至管道氩气含量为100%时,方可开始焊接,此种方法耗时长且氩气利用率低。如图7 所示。

Figure 7. Picture of traditional argon filling method 图7. 传统充氩方式

新型自行走式充氩装置:将充氩气罩固定于管道内壁后,直接向充氩气罩内充入氩气,当氩气含量为100%时即可开始焊接,此种方法有效缩短充氩时间,提高氩气利用率。如图8 所示。

实验选用的氩气与现场实际应用氩气规格相同,每瓶氩气为15 Mpa。以20 英寸不锈钢管道为例,经过现场多次测量试验,详细数据对比如表2 所示:

Table 2. Comparison of pipeline filling with argon 表2. 管道充氩对比

3.3. 焊接质量对比

传统的充氩方法采用管段封堵后整段管道注入氩气,由于外界环境的通风性、湿度、温度等因素,将对管道充氩质量造成影响,导致氩弧焊质量降低,一般焊接合格率为97% [3] [4]。新型自行走式充氩装置的研制,将整段管道充氩变为局部充氩,有效提高氩气利用率,缩短焊接前准备时间,更保证了焊接质量,使用新型自行走式充氩装置的焊接合格率可达到99%。

4. 成本分析

以20 英寸不锈钢管道氩弧焊作业为例,根据实验数据记录,使用新型自行走式充氩装置进行作业,按照每天工作10 小时计算,可节约时间百分比为12.5%。

综上所述,使用新型自行走式充氩装置进行不锈钢管道焊接作业,每道焊口节约成本:节约的人工成本 + 材料成本,共计535 元。

5. 小结

通过分析焊接实验数据发现,传统的充氩方法存在耗时长、氩气利用率低、对周围环境的通风性要求严格等缺点,且经过实践验证,传统方法无法在焊接过程中清晰识别焊道,因而降低焊接质量。针对传统充氩工艺缺陷开发研制的新型自行走式充氩装置,利用机械装置替代人工,将管端封堵缩小为焊接区域局部封堵、增加内置摄像功能及装置自动行走功能,能够缩短焊接前准备时间、减少氩气消耗量、提高氩气利用率、实现焊道成型可视化,不仅有效解决传统工艺方法中存在的技术缺陷,而且提高不锈钢管道焊接工效、保证焊接质量、节省施工成本,对于氩弧焊技术在工程项目中的应用及发展起到至关重要的推进作用。