高水位地区有限作业空间条件下道路穿越直铺管技术的应用

——以中石油管道局沙特拉斯坦努拉管道EPC 项目道路穿越为例

2020-09-04宋章喜孟献强王宏伟刘高生崔进杰

宋章喜,孟献强,王宏伟,刘高生,崔进杰

中国石油管道局工程有限公司国际事业部,河北 廊坊

1. 引言

沙特拉斯坦努拉管道工程项目位于沙特阿拉伯东部,项目业主为沙特阿美石油公司。管线RTJ-5 为该项目的一条新建管道,管径为46",位于阿美在役管廊带内,该管线在最终进入拉斯坦努拉炼厂时,需穿越沥青道路两条,分别为炼厂进出主干道及炼厂内安保巡逻道路。拉斯坦努拉炼厂为沙特阿美最大炼厂,其安保等级最高,作业许可程序极其苛刻、繁琐,尤其是涉及到炼厂内吊装、地下水排放的一些作业活动。另外,炼厂内设备设施多,RTJ-5 管道两侧均紧邻多条在役管道,且紧挨站内一管线发球区,作业空间有限。为确保项目的顺利实施,在综合考量工期、成本、施工可行性等方面的因素后,确定使用直铺管施工技术,依托该技术可实现单侧持续顶进完成穿越的特点,既避免了炼厂内地下水排放,也最大限度地减少了炼厂内的施工作业活动。

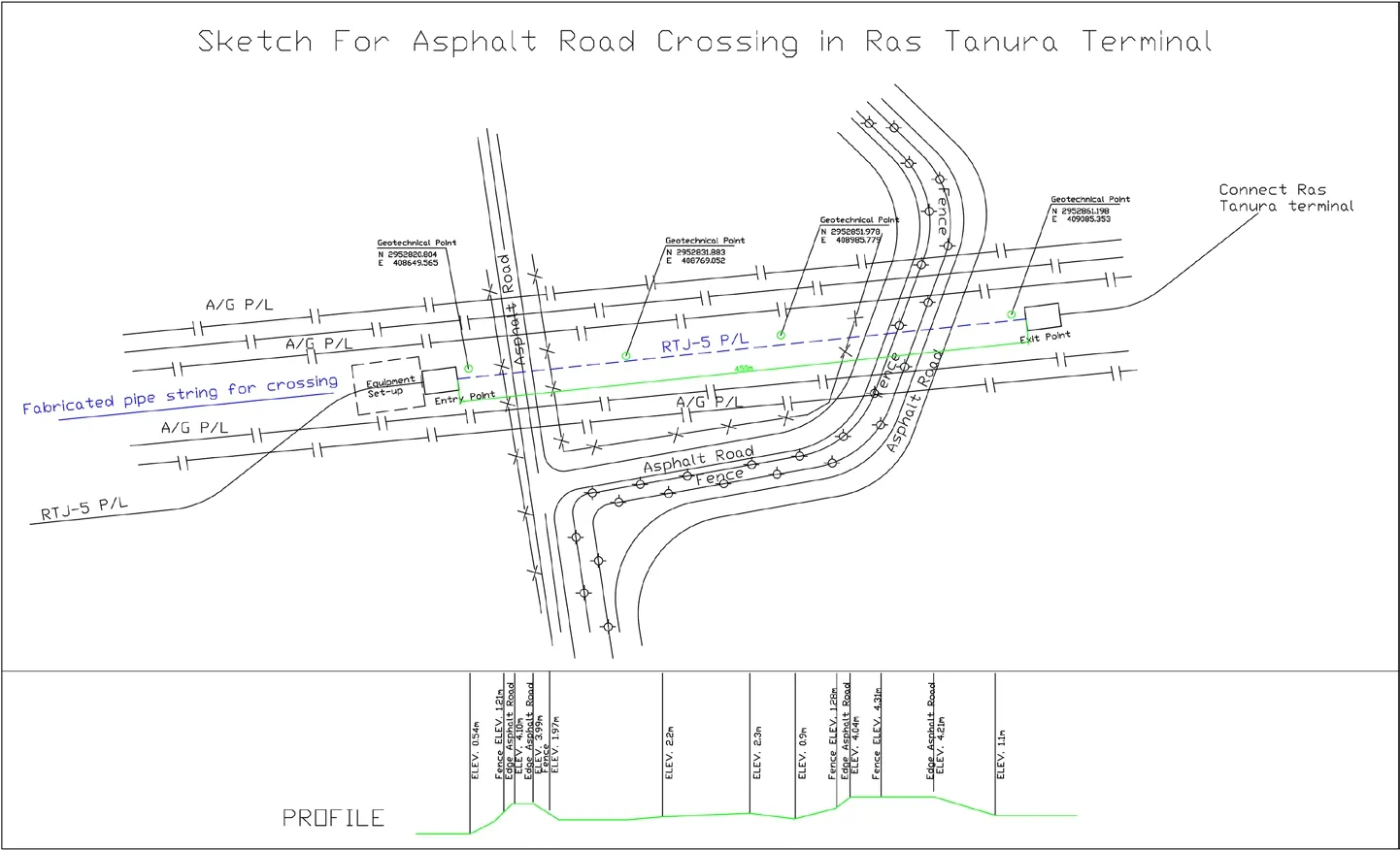

2. 穿越路由优化

2.1. 测量放线

依据图纸进行测量放线,定位出管道中心线,并测绘出两条道路路面及路基高程信息。

2.2. 现场踏勘

重点踏勘施工设备、管材的进场道路,管线两侧的地上、地下障碍物,炼厂内外的作业空间等信息。

2.3. 优化路由

以有利施工、尽量缩短穿越长度为原则,优化并确定路由,详见图1、图2。如:保证新建管道与在役管道中心线的间距大于10 米,避免吊装时对一级起重工的使用。

Figure 1. Draft pipeline alignment base on Google Earth 图1. 基于谷歌地图的路由优化

Figure 2. Pipeline alignment base on detailed survey 图2. 基于实际测量数据的路由优化

3. 穿越方案确认

通过测量放线、现场踏勘及地勘报告分析,可以使用的道路穿越方式有,定向钻穿越、顶管穿越及直铺管穿越。

3.1. 定向钻穿越

穿越长度较长,穿越深度深,出入土点的角度大,可一次完成两条道路穿越。但是,炼厂内外需要同时进行作业活动,炼厂内空间有限,需设置钻机,钻机侧还需要设置泥浆池,每天吊装作业,需要一级起重工,施工成本高,且炼厂内许可不稳定,工期无法保证。

3.2. 顶管穿越

两条道路分别使用微型盾构顶管施工,两条道路中间约350 米,可使用沟下焊接的方式进行安装。炼厂内外需要同时作业,以炼厂内施工作业为主,且需要24 小时降水,炼厂内需设置临时储水罐,使用水罐车不间断拉运出炼厂,吊装作业需要一级起重工,施工成本高,且炼厂内许可不稳定,工期无法保证。

3.3. 直铺管穿越

穿越长度较长,穿越深度较浅,出入土点的角度小,可一次完成两条道路穿越。仅需在炼厂外设置发送基坑,即可完成穿越,待穿越完成后,进入炼厂内将掘进机头切割、吊运出来。施工作业基本在炼厂外,施工成本、工期可控。

3.4. 方案确定

通过以上比对,确定使用直铺管施工技术。

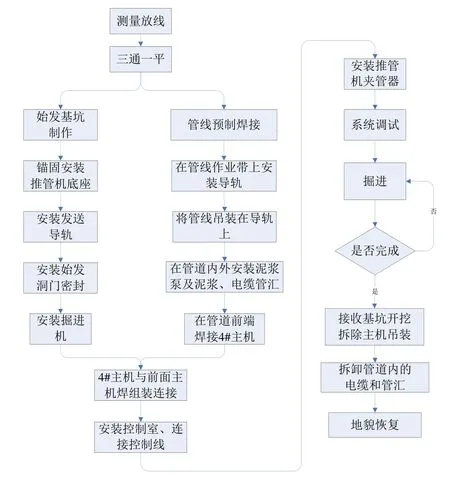

4. 施工工艺流程

直接铺管施工的主要工作包含:始发基坑制作,包括推管机地锚安装;设备安装:包括推管机、始发托架、掘进机、管道夹紧器、控制室、电力室、泥水分离系统安装等。系统连接及整体系统调试:包括液压、电气、测量、泥浆循环和润滑注浆等各系统的连接及功能测试。始发掘进和正常掘进:包括掘进出渣和管路电缆移位,沿线管路电缆巡查。施工工艺流程详见图3。

Figure 3. Construction process for DP 图3. 直铺管施工工艺流程

5. 施工技术要点

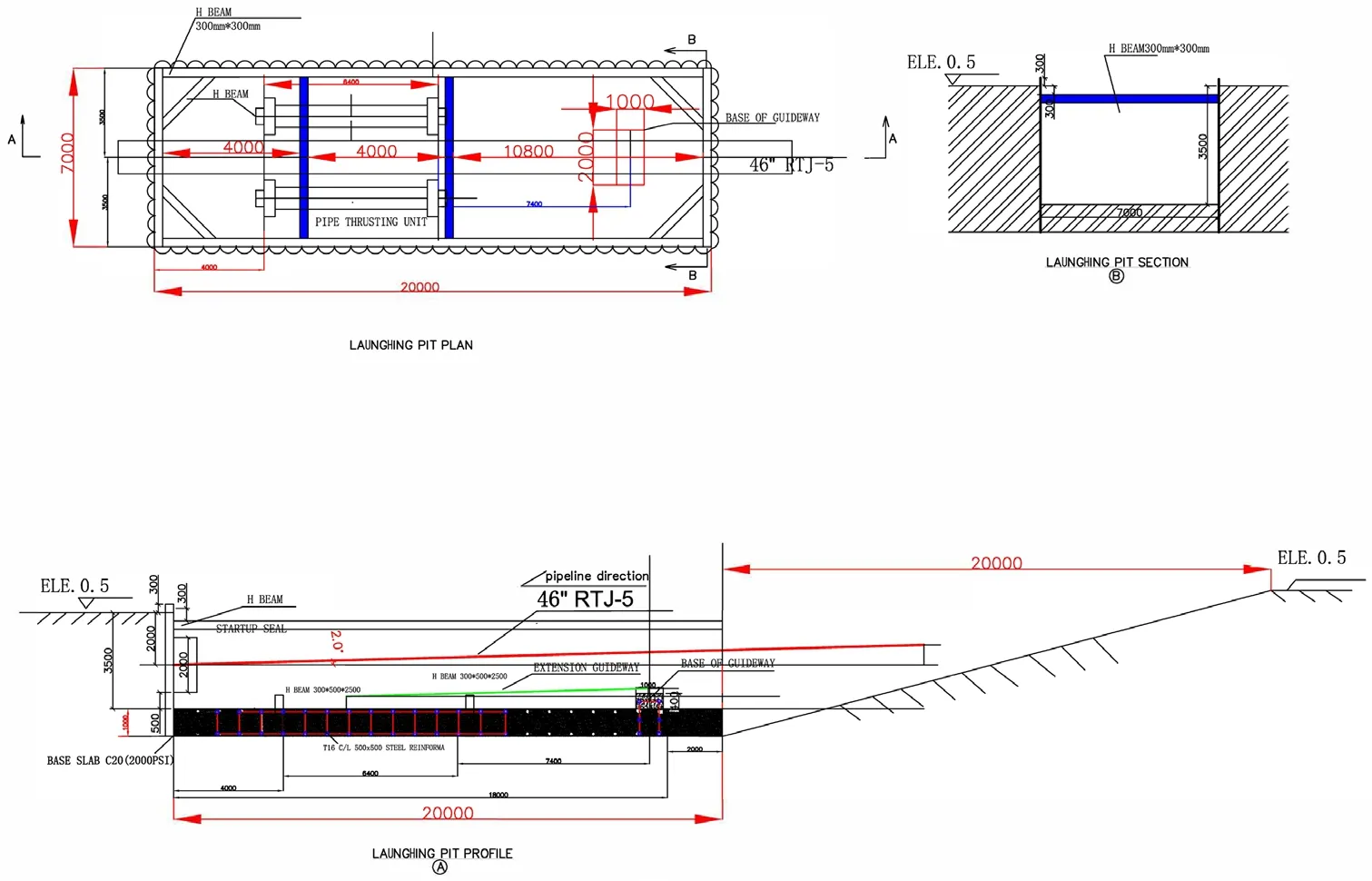

5.1. 确定穿越曲线

依据地质勘查报告、设备性能、沙特阿美对道路非开挖穿越规范[1]及施工现场实际,确定直铺管穿越曲线,详见图4,道路穿越处埋深约6.3 米、入土点角度为2°、出土点角度为1°,整体穿越长度为450 米。

Figure 4. Reference for the direct pipeline crossing profile 图4. 直铺管穿越曲线示意图

5.2. 穿越方案报批及相关许可办理

5.2.1. 穿越包报批

包括地勘报告、钢板桩支护方案、井点降水方案、开挖方案、耐磨层施工方案、微型盾构穿越方案、施工图纸等报业主及相关第三方如拉斯坦努炼厂进行批复。

5.2.2. 道路穿越许可办理

包括路政许可、光缆、电缆(地上/地下)及在役管道等。

5.3. 场地准备

5.3.1. 场地平整

始发基坑工作场地采用挖掘机进行平整后,满足吊车吊装作业要求和施工车辆进出场要求。

5.3.2. 沉淀池

在预制管道作业带外侧,距离始发基坑约100 m 处,设置1 处长10 m、宽6 m、深1.5 m 场地,作为废弃泥浆沉淀池。内部铺设塑料布,防止泥浆渗漏到地层,沉淀池周围采用硬防护。

5.3.3. 始发基坑

根据施工实际需求,设置长20 米、宽7 米、深4.5 米的始发基坑,详见图5。待基坑开挖完成后,在基坑底部浇筑深1 米的混凝土,作为设备的地锚。由于地下水位较高,需使用钢板桩支护及井点降水进行水位控制,详见图6。

5.4. 耐磨层施工及穿越管预制

5.4.1. 耐磨层施工

为确保管材的防腐层在掘进过程中不被损坏,需在防腐层外面进行耐磨层保护,耐磨层安装需严格按照批复的施工方案进行,并按照相关标准依次进行硬度检测、电火花检测、厚度检测[2]。

Figure 5. Launching pit 图5. 始发基坑示意图

Figure 6. Sheet piling & dewatering 图6. 钢板桩支护及井点降水

5.4.2. 穿越管预制

在始发基坑后侧,沿管道中心线,按照业主批复焊接工艺规范,预制长450 米的穿越管,并按照相关标准对焊口进行无损检测,检测合格后,依次对焊道进行防腐及耐磨层施工。

5.5. 基坑内设备和地面附属设备安装

5.5.1. 推管机底座安装固定

推管机的底座分为左右两个主要部分,需安装和固定在始发基坑底部的地锚上。底座的每个部分可单独用吊车吊入始发基坑进行安装。单侧底座及推进油缸安装详见图7,底座固定详见图8。

Figure 7. Installation of the hydraulic cylinder 图7. 单侧底座及推进油缸

Figure 8. Fixation of the base frame 图8. 垂直方向底座固定

5.5.2. 安装发送导轨和防翻转装置

将发送导轨吊入基坑内,放置在两推进油缸底座之间,根据入土角度,调整导轨底部的液压油缸,使发送导轨倾斜角度与设计入土角度一致,详见图9。

防翻转装置一端固定在发送导轨上,另一端固定在前端底座轴承上,根据入土角度调整底座轴承高度,详见图10。通过防翻转装置可防止推管机的夹紧器与管道/掘进机一起发生翻滚偏转。

Figure 9. Installation of the launch cradle 图9. 发送导轨安装

Figure 10. Installation of the antiroll unit 图10. 防翻转装置安装

5.5.3. 安装掘进机

掘进机的安装采用分节吊装,然后组装就位,整体始发的方式进行。掘进机共分4 节,先将前三节主机依次吊装至发送轨道,再将第四节主机与预制管道焊接连接后,整体与前三节主机进行机械连接,详见图11、图12、图13。其中1#主机包括刀盘、主驱动、导向油缸、陀螺仪和高程传感器测量装置。2#主机包括主驱动液压泵、电机、油箱和冷却液水箱等。主机安装完成后进行外部插接和内部管路、线缆连接。

Figure 11. Complete direct pipe- machine with 2 cans 图11. 掘进机整体示意图

Figure 12. Installation for the first three parts of the pipe thrusting unit 图12. 前三节主机安装

Figure 13. Installation for the fourth part of the pipe thrusting unit 图13. 第四节主机安装

5.5.4. 安装附属配套设备设施

直铺管机的主要配套设备设施包括洞门密封、控制室、泥浆循环系统、润滑注浆系统、管道内外管路和线缆连接等。控制室详见图14,泥浆循环系统安装详见图15。

Figure 14. Installation of the control cabin 图14. 控制室安装

Figure 15. Installation of the mud recycling system 图15. 泥浆系统安装

5.5.5. 安装管道夹紧器

推管机夹管器采用42 寸的夹具,安装时将夹具上的液压闭合油缸启动,开口油缸打开夹具,夹住管道,详见图16。

Figure 16. Installation of the clamping unit on the pipeline 图16. 管道夹紧器安装

5.5.6. 整体系统功能测试

直铺管机整套系统安装完成后,所有功能应在作业前进行功能测试。包括所有液压、电气、泥浆系统和启动机制,测试所有功能是否正常运转。尤其是对泥浆循环系统和润滑注浆系统进行加压检测管路和阀门有无渗漏点。

5.6. 掘进施工

5.6.1. 洞门钢板割除

掘进前,先将洞门内侧钢板进行切割割除,割除时注意保护洞门密封的橡胶板不被破坏。

5.6.2. 刀盘进入密封

利用推管机推进油缸,缓慢将掘进机向洞门方向推进。刀盘即将到达密封部位时停止推进。调整扇形密封压板的位置,使扇形压板形成的圆环直径大于刀盘直径,保证刀盘能够通过,同时用润滑脂涂抹密封圈,对密封部位进行润滑,以防止密封圈的磨损和损坏。调整结束后,继续启动液压油缸推动掘进机前进。缓慢将刀盘推入洞门密封圈内,将刀盘顶入至洞门外侧钢板时,用吊车将洞门外侧钢板拔除,检查洞门橡胶密封是否完好。

当一切检查无误后,始发基坑内操作人员与井上控制室直铺管司机进行沟通,控制推进速度,确保直铺管机姿态不发生变化。

5.6.3. 始发段掘进

将前30 m 作为始发掘进段。通过始发段掘进,熟练掌握地层掘进参数的控制;在开始掘进时应使刀盘慢速旋转,且要正、反向交替旋转,使掘进机姿态平稳。在掘进过程中,应根据地表的监测信息对泥水压力设定值以及掘进速度等施工参数及时进行调整。

5.6.4. 正常掘进

为了防止掘进对地面产生隆沉影响,防止施工影响范围内的地层开裂和变形,必须规范操作并选择适当的顶进参数,减小地层压力损失,将地表隆沉控制在允许的范围内。

3104铝合金中主要添加元素为锰,在提高合金力学性能的同时又不会降低合金的抗蚀性.但铝锰合金在半连续铸造时晶内偏析较为严重,所以需要对其进行均匀化处理.温度、均匀化时间、枝晶尺寸、扩散时间都是影响均匀化效果的重要因素[11].3104铝合金在均匀化过程中会析出一定数量的Al12Mn3Si弥散相,而弥散相的尺寸和分布会影响热轧过程中再结晶晶粒的形核和长大,从而影响再结晶织构与冷轧织构的配比[12].

通过计算,得出理论开挖土量,泥水处理人员通过测量实际出渣量,与理论开挖土量进行对比,及时调整掘进参数,防止出现超挖或欠挖。

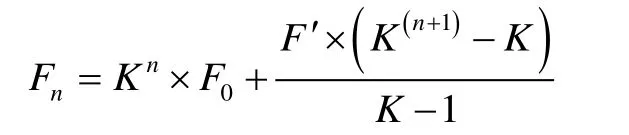

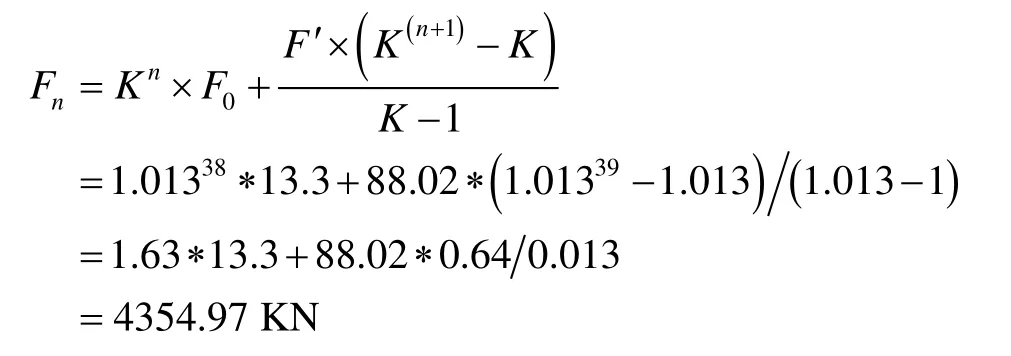

预计直铺管掘进机最大顶力载荷计算:

项目施工使用HK500PT 推管机施工,铺设46"管道,铺管机开挖直径1303 mm,管道直径1168 mm。

曲线段推进力公式[3]

式中: Fn——推进力,kN;

n——曲线段推进施工所采用的管道数量(450 m,38 根);

F′——作用于单根管道上的摩阻力,kN。

L 为曲线弧长:450 m;r 为曲率半径:11,800 m;Φ 为内摩擦角34°

α = πr/l = 3.14 × 11800/450 = 82.33°每根管道所对应的圆心角82.33°/38 = 2.16°

当触变泥浆技术可靠,管道外端形成和保持稳定的泥浆套:则砂层管道的外壁平均摩阻力可降至为1~2 KN/m2。

最大推进力:

因此,直铺管掘进需要最大推进力为4354.97 KN,推管机能提供推力为5000 KN,满足本工程掘进所需推力。

5.6.5. 泥浆环流控制

泥水压力一般根据所掘进地层的实际情况决定,主要是深度(地下水压力)、渗透系数、松散情况和渗水量决定。在正常工作状态下,泥水压力是通过设置在地面上的供浆泵、设置在管道内的排浆泵转速变化来改变输入流量和输出流量,由此来控制刀盘舱中的泥水压力,使泥水压力与开挖面上的水、土压力保持平衡。一般情况下,泥水压力控制值为:

其中:

P——掘进机泥水控制压力;

P0——掘进机所在地层水、土压力合成值。

同时,在掘进过程中,应根据具体地质情况、埋深情况和地表沉降监测结果进行调整。在破碎带、断裂带地层顶进,为防止蹿浆,P0 值可大于P 值0.1 bar。

5.6.6. 掘进机导向纠偏控制

直铺管机采用陀螺导向自动测量系统,始发掘进前将设计掘进进路线参数预先输入计算机,在推进过程中跟踪测量,将测量参数实时传递到计算机自动处理,比较实际顶进路线与设计路线,并将处理结果以直观方式反馈到直铺管操作台,通过显示的数据进行控制导向油缸,使直铺管掘进机沿着轴线方向前进,直至完成穿越。

5.7. 掘进机接收与拆除

当主机到达出土点后(详见图17),使用挖掘机进行反向开挖,管道外露出6 m,即开始拆除主机。通过盾体上的开口处进入机器内部进行管路、线缆断开,断开连接接头。然后使用火焰切割机将4#主机与管道割开,用吊车将掘进机分节吊离。

Figure 17. Thrusting unit reach the exit pit 图17. 掘进机到达出土点

5.8. 发送基坑设备拆除

拆除管道内的电缆及管汇,发送基坑设备拆除、退场。

6. 总结

直铺管施工技术通过推管机推送、微型盾构掘进及泥浆循环系统,可实现对穿越管道从单侧进行持续的推进,直至到达出土点。其可单侧持续顶进的施工特点,对某些特定的施工难点,如炼厂内作业空间限制、作业许可苛刻等,在节省项目工期、成本方面,有其独特的优势。