浅谈页岩气开发几点认识

2020-09-04周洋

周 洋

中石化江汉油田分公司采气一厂,重庆

1. 引言

近年来,随着我国绿色生态建设以及能源结构调整的要求,以天然气作为污染能源替代品逐渐引起了政府的高度重视。相较于传统能源煤和石油,天然气作为一种清洁能源,可大大降低CO2、SO2等污染物排放量,不会对环境造成污染,还具有安全性较高,以及单位热值等优势,因此逐渐受到重视。

随着天然气需求增加,页岩气作为一种高效清洁、潜力巨大的非常规天然气资源[1] [2],日益受到国内外能源行业的重点关注。美国页岩气开发已有80 多年历史,是实现页岩气商业开发最早、产量最高的国家,2018 年产量达到5932.4 × 108m3(我国108.81 × 108m3)。20 世纪90 年代以来页岩气的成功开发使美国天然气储量增加了近40%,改变了美国的能源格局,页岩气已成为美国重要的供给能源之一(2018年页岩气产量占天然气总产量比例高达68.5%)。

美国页岩层具有埋藏深度适中(大约在1800~2000 m)、单层厚度大(30~50 m)、总厚度超过500 m、基质渗透率高(大于100 mD)、成熟度适中(Ro 在1.4%~3.5%)、TOC 含量大(大于2%)、页岩脆性好(Si 含量大于35%)等特点。同时,美国页岩气富集区多集中在平原地区,地广人稀且远离沿海等经济发达及人口聚集地,有利于修建公路和机动运输、钻井等系列开采活动的实施及大面积用地,从而为商业化开发奠定了良好基础。此外,美国拥有较为丰富的水资源,从而为页岩气开发的顺利应用提供了极大便利。

中国页岩气具有巨大的开发潜力,其资源量丰富约为30 × 1012m3[3],已成为我国重点开发的能源。当前,我国页岩气尚处于商业化开发起步阶段,经验还比较欠缺,开发流程还不够成熟。开发整体上仍处于探索阶段,开发技术主要借鉴北美地区的成熟经验,但由于地层、构造、地表条件等的巨大差异性,导致我国页岩气开发难度较美国更大。

笔者通过近些年在四川盆地某页岩气田的开发经历,针对目前国内页岩气开发现状进行梳理,指出钻探、产建、采输过程中存在的主要问题,提出相应的技术对策,对于如何高效开发页岩气具有一定的借鉴作用。

2. 钻探阶段

页岩气藏一般具有面积广、厚度大、能够长期稳产的特点,由于页岩孔隙度和渗透率极低,开采时须进行压裂改造,水平井、水力压裂和裂缝监测技术是页岩气开发中的关键技术。

2.1. 井数

针对页岩气平行开发井网需求,借鉴北美钻井平台“井工厂”模式,最初在实验井组阶段一个平台钻井4 口。此后在开发井组阶段,考虑“井工厂”钻井作业的井场集约化需求,通过优化,形成了复杂山地条件下“井工厂”布井方案[4],采取“丛式交叉”布井模式,一个平台钻井6 口。后期为充分动用资源及利用平台,又通过加密调整方式,形成“米字型”布井格局。目前来看,山地条件下一个页岩气钻井平台布井8~12 口是比较合适且可行的,也方便后续采气流程建设做好统一规划。

2.2. 井轨迹

由于页岩气藏岩性致密,储层渗透率低、孔隙度低,基本无自然产能,为实现页岩气藏高效开发,必须进行长水平井人工水力压裂才能获得较高产能[5] [6] [7] [8]。随着页岩气藏开发深入,水平井井筒积液成为气藏开发普遍存在的难题。如果井筒内产生积液,井底回压增大,产气量快速递减,容易导致气井水淹停产。不同类型水平井轨迹的井筒积液情况不同,对后期生产效果影响也不同。因此,需要考虑水平井轨迹对气井排水采气的影响程度。

根据A、B 靶点的垂深关系,水平井轨迹一般分为上翘型(V 型,A 低B 高)、水平型(L 型,AB 水平)、下顷型(A 高B 低)及波状(S 型,垂向多次起伏)。通过理论计算和实例分析均证明水平井轨迹对排水采气有影响,B 靶点比A 靶点越高,越有利于水平段积液排出,井底积液越少。

考虑到后期低压低产时排液需求,建议优先选择V 型,其次考虑L 型,尽量避免钻探下顷型或者S型水平井轨迹。

2.3. 压裂液

我国页岩层一般位于地下2000~5000 m,相比美国的1800~2000 m,页岩气埋藏较深,地层压力较高,因此单井压裂所需水量消耗更大。目前,一口页岩气井的压裂段数基本在15~30 段,压裂所需液量3.5~5 × 108m3。

最初在实验井组阶段,井数较少,压裂液均为清水。后期随着井组进入开发阶段,井数剧增,同时考虑到山区水资源有限,以及循环利用需求,进而采用已投产气井产出水(返排压裂液)作为新井所需压裂液重复使用。但气井投产后发现开发井组穿孔次数较实验井组明显增多,气井腐蚀与产出水重复利用有较大关系,前期污水重复利用时并未加杀菌剂,因此建议在气井产出水中加入缓蚀杀菌剂经处理后再作为压裂液使用。

3. 产建阶段

3.1. 采气树

页岩气井进入生产中后期,地层压力和产气量双递减,气体携液能力逐渐下降,井筒积液日益严重,影响气井连续生产。为恢复气井生产,通常采取气举排水采气方式帮助排液。一般气举方式分为正举(油管注气)和反举(套管注气),因此建议在井口采气树上同时加装正举及反举流程以满足不同气举需求。

3.2. 计量方式

实验井组阶段,因井数较少,均采取“一井一计量”的计量方式。进入开发井组阶段后,随着井数逐渐增多,为节省成本,进而采取“一台计量分离器 + 一台生产分离器”的各井周期性轮换计量方式。但随着页岩气井产量快速递减,进入增压开采后,只能计量总气量,无法核实单井产量,导致无法准确掌握气井生产动态。有鉴于此,在后续新投集气站建设中,均采取了“一井一计量”的计量方式。

3.3. 流程建设

针对页岩气井投产后压力、产量递减快,稳产时间短,需提前预设增压开采流程,以减少因施工导致的气井关井停等时间。同时,考虑到气井投产后的管理难度,如:地面流程、资料录取、操作难易等,建议尽可能建设采气井口与集气站同平台,避免异平台。

4. 采输阶段

4.1. 排采方式

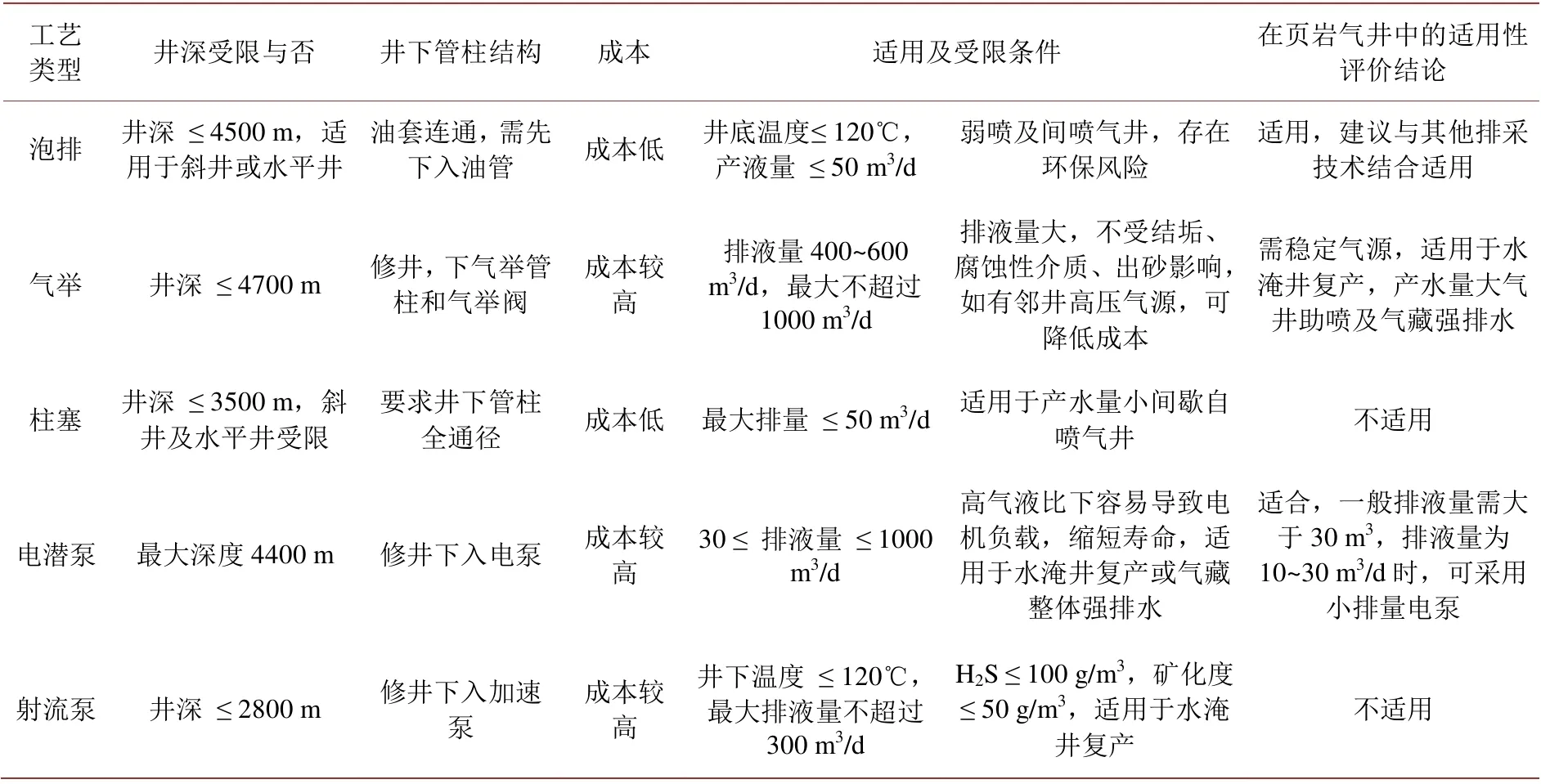

目前页岩气井主要还是借用常规气井排采工艺,主要有气举、泡排、柱塞、电潜泵及射流泵等。但每种排水采气工艺都有一定的优缺点(见表1),且各工艺措施适用条件及增产效果不一。从实际应用效果来看,同心双管排采工艺能够满足页岩气井不同液量时期排采要求[9],最适用于页岩气水平井排采。

Table 1. Applicability analysis of drainage gas recovery technology in shale gas wells 表1. 排水采气工艺在页岩气井中的适用性分析

4.2. 下油管

页岩气井投产初期大部分未下入油管,采用套管自喷生产。中期当气井产量低于临界携液流量时,为防止液体回落和减少井底积液,可通过下入油管减小井筒流体的过流面积,增大气体流速,从而有效提高井筒流速和携液能力,以实现排水采气目的。现场应用效果表明,提前下入油管能有效减缓气井产量递减,同时可延长气井连续生产时间。

目前确定下入油管时机为井口套压 < 25 MPa,同时考虑到后期动态监测和排采工艺措施需要,现场主要采用2.3 in 或2.8 in 油管。后期当井口压力接近输压,会出现自喷带液困难[10],产水量减少,生产波动大等情况,可择机下入连续油管(形成同心管)维持生产。由于水平井积液主要在造斜点以下(弯曲段和水平段),因此连续油管下入深度一般应过A 靶点。

同时,针对普遍存在的井下管柱腐蚀、穿孔等问题,气田目前逐步开始采取全井段均使用内喷防腐涂层(环氧酚醛)油管,已取得不错效果。

4.3. 其他

对于水淹停产井,通过临时气举诱喷排液可以有效复活气井。在低压低产的采气平台内对气井轮换气举,是助排维持正常生产的有效手段。因此,有必要预先购置相当数量的大功率(35 MPa)车载式气举车,以便第一时间复产气井贡献产量。

5. 总结

1) 页岩气藏的特殊性决定了页岩气开发与常规气开发差异较大,因此开发页岩气必须整体规划、提前部署、分步实施、环环相扣。

2) 水平井轨迹对于页岩气井后续生产过程中的排采需求起着决定性作用,钻探过程中首选上翘型(V型)水平段。

3) 页岩气井投产后应尽快下油管,以减少套管生产过程中带液所需能量损失。为满足后续排采工艺要求,油管尺寸以2.3 in 或2.8 in 为主,后期可考虑下入连续油管至水平段形成同心管帮助排液。

4) 气井油压接近输压无法稳定连续生产时,需实施增压开采。对不同时期投产的页岩气井,视情况可选择平台、区域或集中增压,是页岩气开采后期必不可少的工艺。