基于STM32单片机的激光雕刻机研究

2020-09-04余友根李荭娜袁帅帅

余友根,李荭娜,袁帅帅

(天津理工大学,天津300380)

激光的产生标志着一个新兴学科的诞生,激光有高能量密度、相干性高、单色性好、方向性很好、能通过电能转化等特性,在工业生产和实际应用领域中的到极速发展。工作过程中激光的高能量对工件进行照射产生升华效应、汽化效应和溶蚀效应[1],从而形成切缝和雕刻的效果,最后达到雕刻目标。

1 整机系统设计方案

1.1 雕刻机的控制结构选择

激光雕刻机控制方式分为单机式、主从式控制两种。本次设计选用主从式控制结构,由上位机和下位机构成。总体控制结构如图1所示。

1.2 控制系统整体设计

控制系统的设计为:控制系统硬件模块包括硬件电路原理图和电路板的设计和制作,控制系统软件模块包括电源电路控制、插补计算、运动控制、各驱动模块控制、G代码的解析和预处理、激光控制、雕刻控制等[2]。

1.3 机械结构设计

1.3.1 传动结构

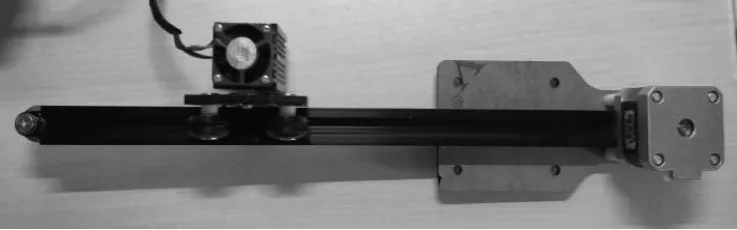

机械结构选择是X-Y轴结构。主轴作为X轴带动激光头的移动,横轴作为Y轴作为工作台基础。传动可选用传动带滑轮加方形铝型材组合使用,有强度大、寿命长、结构轻、不易变形等优点。

X轴传动结构如图2所示。

图2传动结构

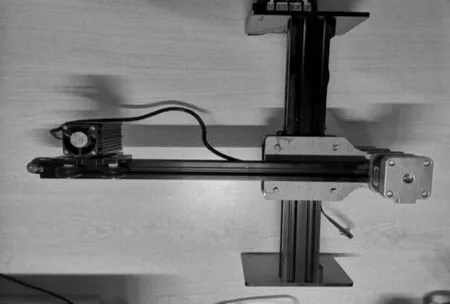

1.3.2 外形框架

雕刻机的外框架用于支撑整个传动结构,既要满足精度又要满足强度。使用金属材料结构重,因此框架选择亚克力材料,结构十分轻巧,强度大。

1.3.3 整体搭建

雕刻机按照机械结构、执行机构、激光头、框架装配设计完成,整体效果如图3所示。

图3雕刻机整体效果图

2 整机系统硬件电路设计

2.1 硬件电路总体结构设计

设计激光雕刻机控制系统的硬件结构图,主要由以下几个部分组成:电源输出模块、上位机和下位机通信模块、控制器模块、两个步进电机驱动模块、激光控制模块、辅助系统、散热风扇系统。

2.2 控制芯片选择

结合雕刻机设计要求和处理速度要求,采用STM32系列单片机。开发板配置很多模块接口,直接使用即可,开发板直接可用,例如I/O引脚,开发板引出的PA与PB部分引脚,足够开发使用。

2.3 系统电源电路设计

激光雕刻机用电模块包括单片机开发板、步进电机、电机驱动模块、激光头、激光驱动电路及其他辅助设备。采用220VAC-12VD开关电源作为总电源输出。

步进电机所在驱动电路所需电压电流较大,因此设计应电压可以调节。为了设计效率,选用模块解决问题。以LM2596S为核心的芯片BUCK电路,输出电压为1.25~35 V,满足要求。

2.4 电机及驱动系统设计

2.4.1 步进电机的选择

需要根据系统的性能要求选择合适的步进电机,考虑步距角应具有高精度的优点以及转矩的大小,最后选用型号为42BYGH34的混合式步进电机。

2.4.2 电机驱动模块

设计选用电机为两相四线步进电机,额定电压为12 V,因此常用两相四线步进电机驱动芯片A4988,使用基于A4988的电机驱动模块。

引脚定义如:VMOT为电机供电接口,1A、1B、2A、2B为电机控制四线接口,VDD为驱动模块供电口。根据各引脚定义,驱动模块的应用电路如图4所示。

图4步进电机驱动电路图

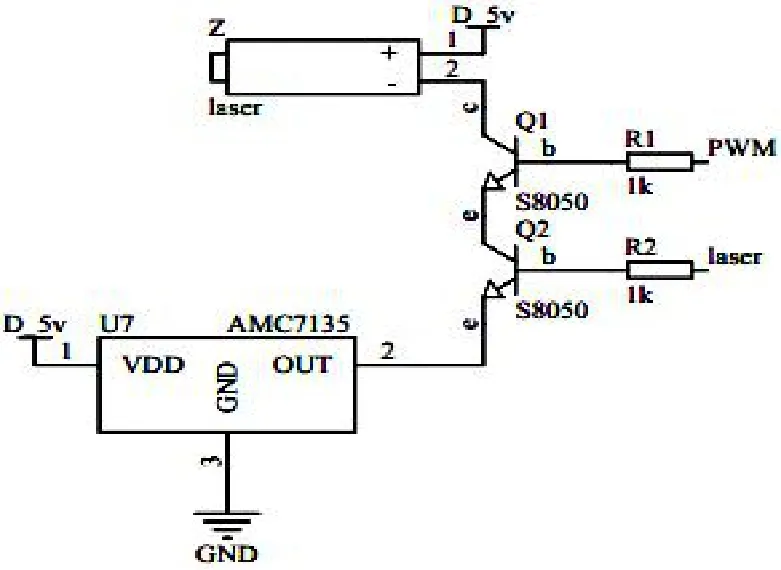

2.5 激光及驱动系统设计

通过设计二极管限流措施串联限流电阻、使用AMC7135,如图5所示,设计一个恒流电路模块,满足激光头的正常运行。两个8050三极管具有开关作用,一个与PWM输出控制信号连接控制激光头的功率,另一个控制激光头的通断。

图5激光头电源电路

2.6 辅助系统设计

激光头工作中激光头会产生严重的发热现象,需进行散热处理。最后,整机系统硬件电路设计完成,按照设计电路购买、连接、制作相关硬件即可。

3 总结与展望

本次基于STM32激光雕刻机的设计满足设备便携式、节能、提高工作效率等设计的目标要求。由于受到设计时间和笔者专业水平的局限,雕刻机还有很多扩展的各种功能未能实现,例如增加手机软件作为上位机,如此设计能使雕刻机达到便携的目的。