车辆前舱电池结构挤压分析及优化

2020-09-04耿动梁燕唐卜晓兵战楠高丰岭

耿动梁,燕唐,卜晓兵,战楠,高丰岭

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

在汽车开发设计中,节能减排越来越重要。作为汽车零部件之一的前舱电池包结构,也需要进行一定的轻量化来满足整车轻量化的开发要求。但是,电池包结构在减重的同时必须保证具备足够的刚度和强度,否则当车辆遇到一些碰撞事故,前舱电池包受到一定挤压的时候,容易发生漏液、短路甚至发生自燃的危险。这种潜在的风险使车辆前舱电池结构设计遇到一定的挑战。借助有限元的分析手段,在电池包结构设计过程中反复校核结构受到挤压时的刚度和强度,最终通过不断的优化结构形式,实现最初的设计目标。

1 模型描述

1.1 电池包几何模型特征

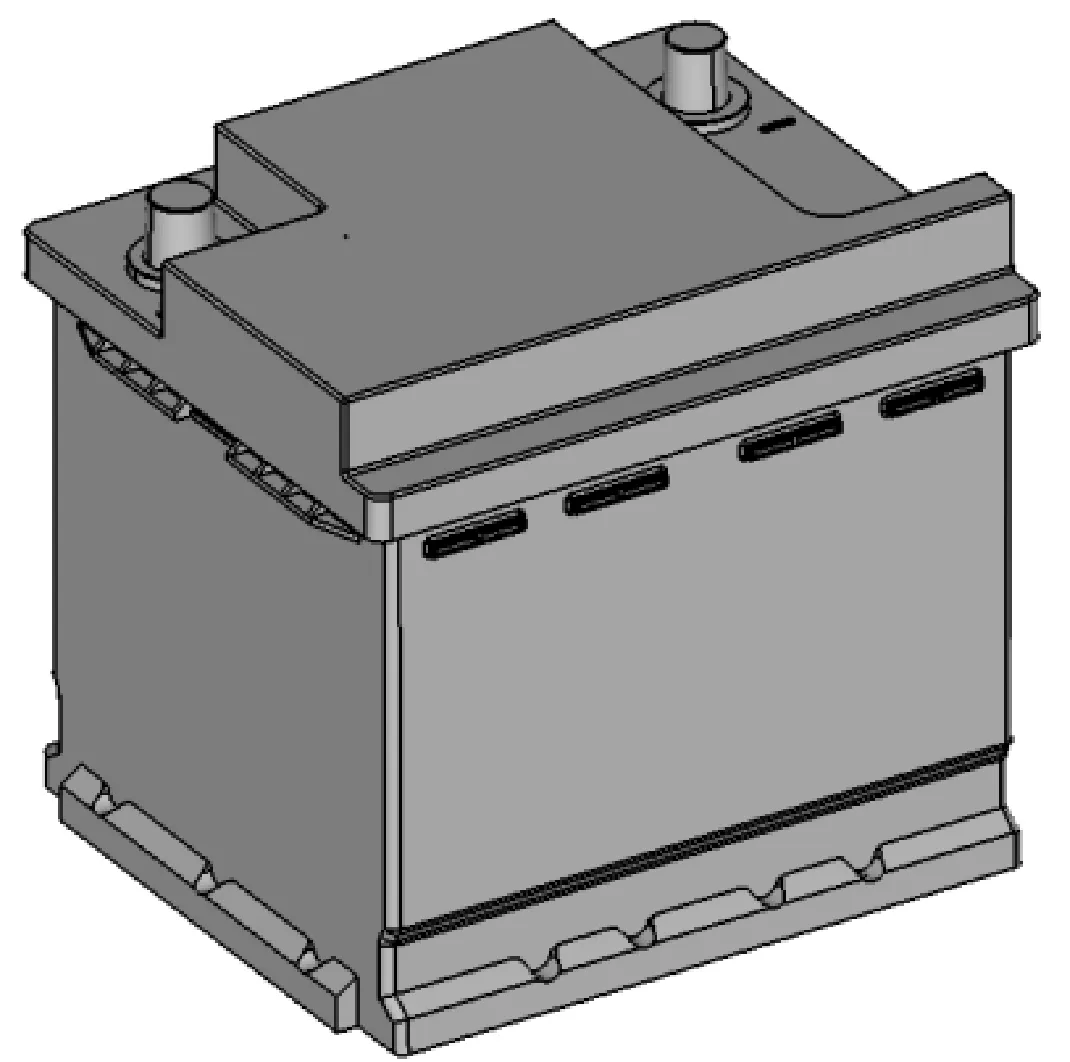

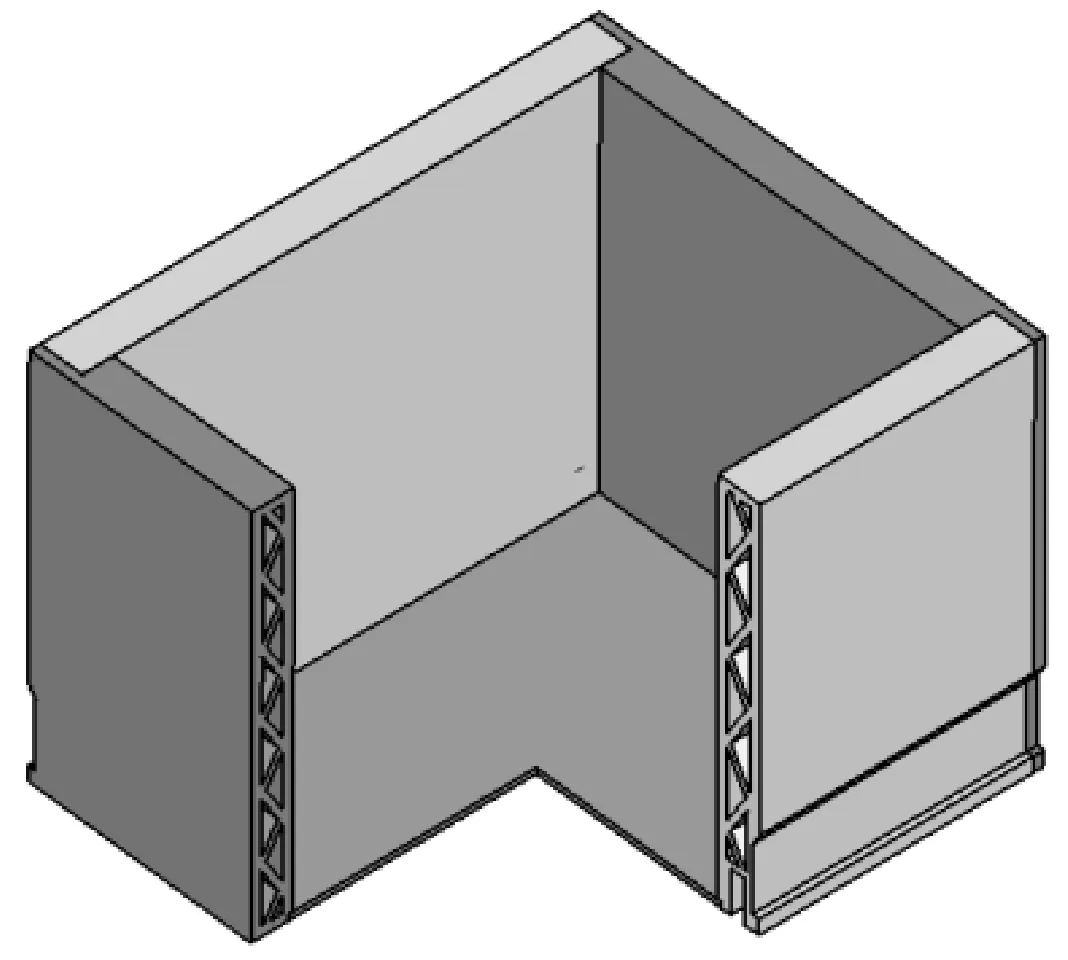

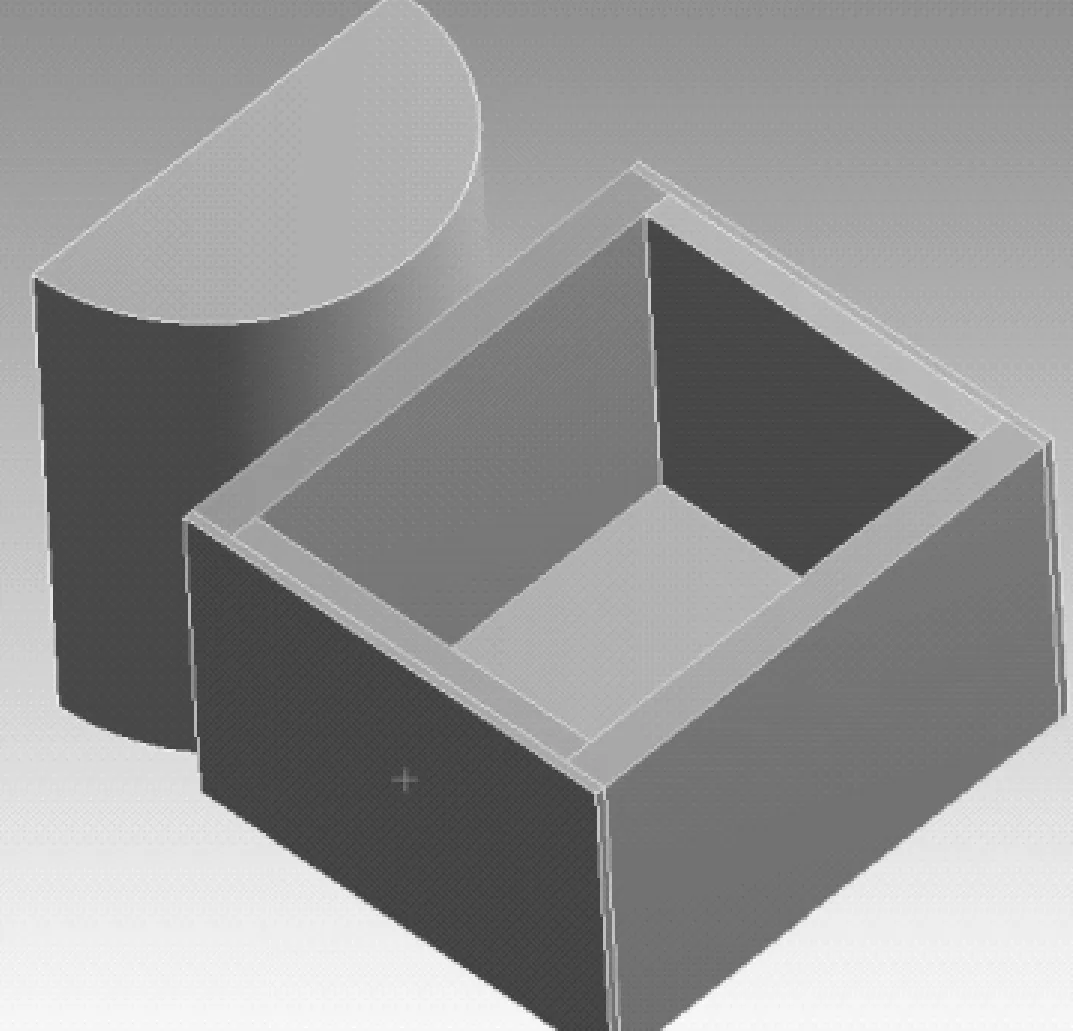

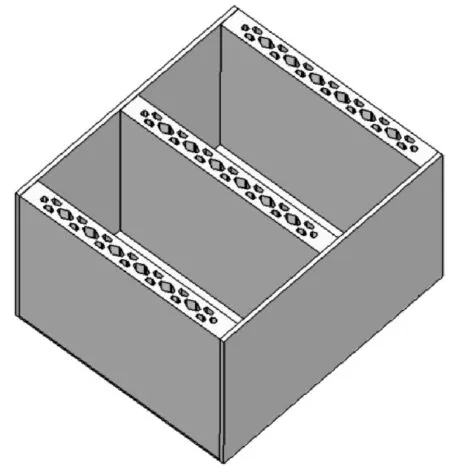

由于车辆前舱部位,给定的空间已经确定,在有限的空间内,预留给电池包结构的形状变化形式较少。在此,所采用的是一种常见的长方体结构形式,组成电池包结构的材料为铝合金板材,对板材进行拼装焊接组成整个长方体的电池包结构(见图1)。在结构内部放置电芯以及部分控制电路,最后在外层进行喷塑密封,从而保证整个结构的支撑性和良好的密封性(见图2)。采用铝合金板材拼装焊接,可以在一定程度上控制成本。

图1 电池包外观结构

图2 电池包外内部框架

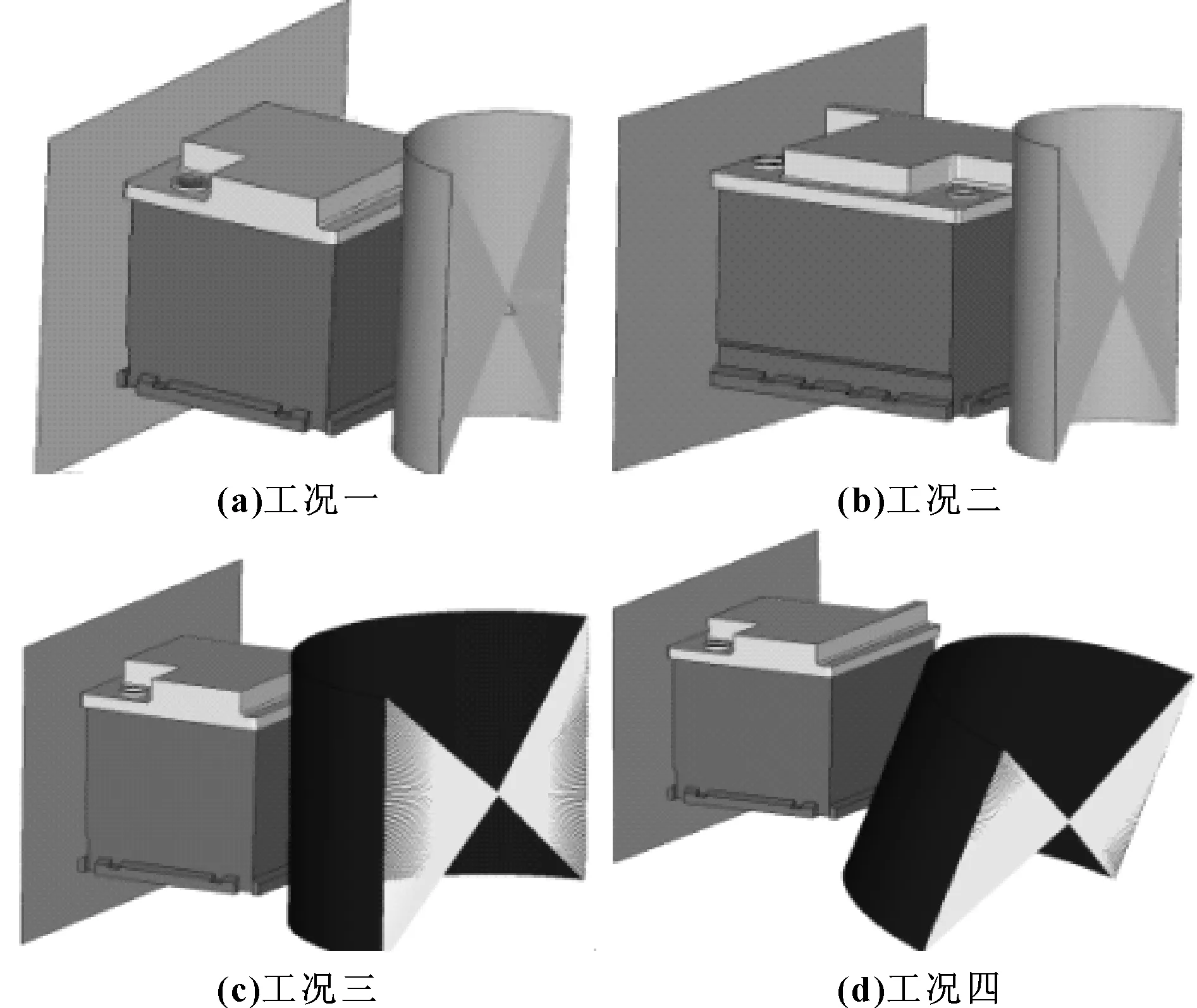

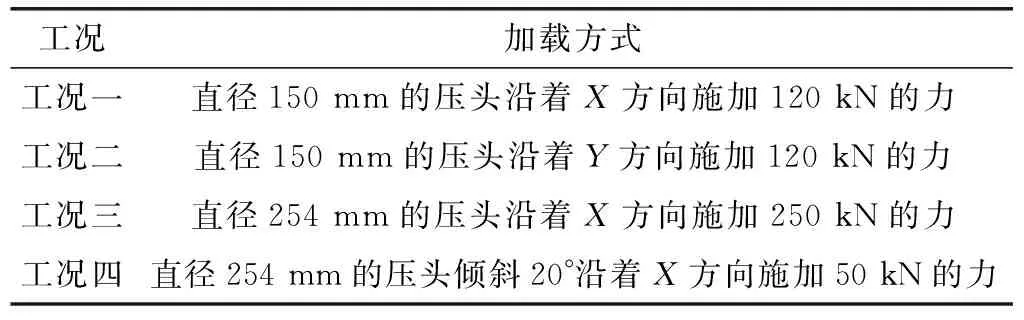

1.2 工况介绍

分析工况模拟挤压试验的4个工况,整个试验过程为缓慢加载,如图3所示。4个工况的具体内容见表1。

图3 挤压4个工况加载方式

表1 加载工况参数描述

基于该电池结构特点以及内部电芯布置方案,设定结构在挤压过程的变形目标为:工况一、工况二和工况三分析结果中,结构变形量不得超过2 mm:工况四分析结果中,结构von Mises应力[2]值不超过材料的极限强度应力值(465 MPa)。

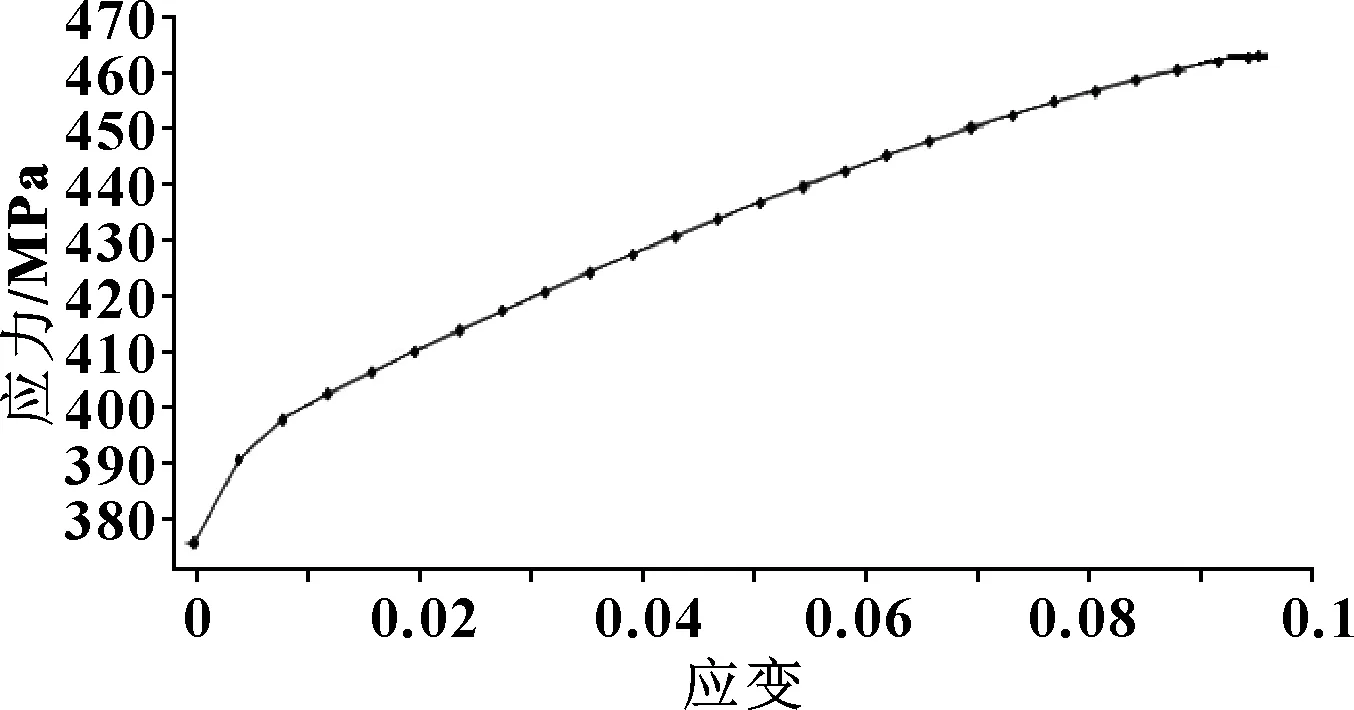

由于该计算涉及到材料塑性变形后的非线性阶段,所以需要得到材料塑性段的应力应变曲线。根据材料的测试试验数据,忽略颈缩等因素影响,计算拟合出该铝合金材料塑性段以后的应力应变曲线,如图4所示。

图4 铝合金材料塑性段应力-应变曲线

2 仿真模型搭建和计算

2.1 建立有限元模型

2.1.1 三维几何模型简化

为了保证足够的仿真计算精度,对模型进行适当的简化(见图5),不影响整体计算效果的情况下,去除部分容易产生质量较差网格的小特征,为后续划分高质量的网格做好准备。

图5 简化后几何模型

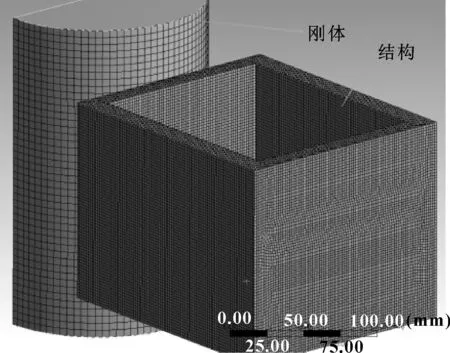

2.1.2 网格划分

由于模型规模不大,板材结构的内部特征较复杂,所以适合用三维实体单元来划分该结构。结构选择二阶实体单元solid186单元[1],网格尺寸平均值保持在2 mm左右,在此基础上能够保证具备较高的整体单元质量[3],如图6所示。

图6 模型结构有限元网格

实际试验过程中,压头为钢制实心压头,它的刚度比电池包结构的刚度大很多,在建立有限元模型过程中,将压头设置为刚体。

2.2 计算结果

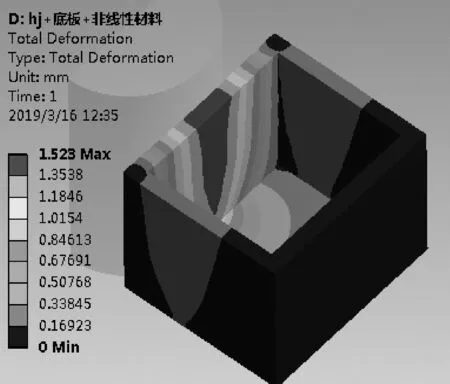

2.2.1 结构变形结果

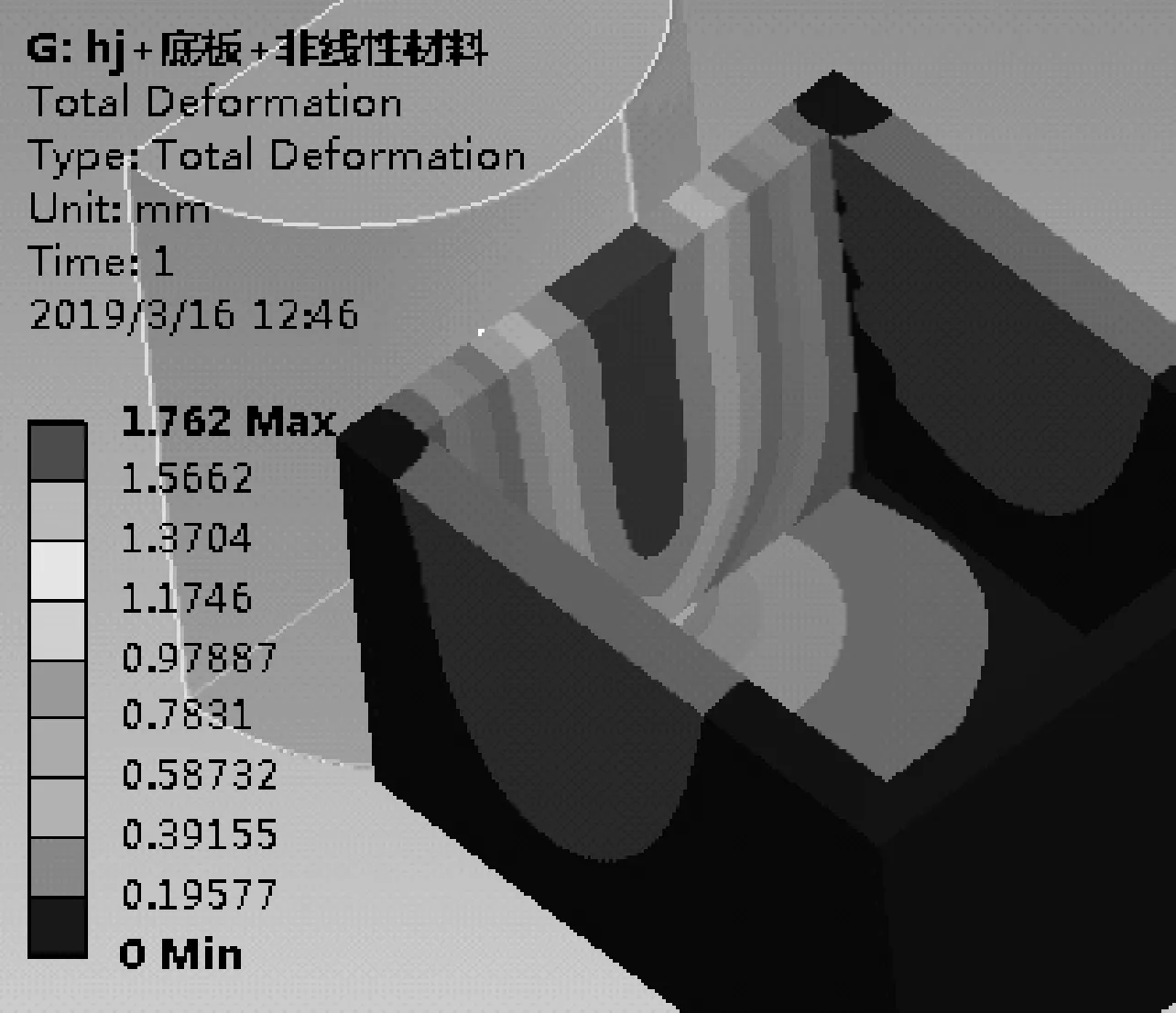

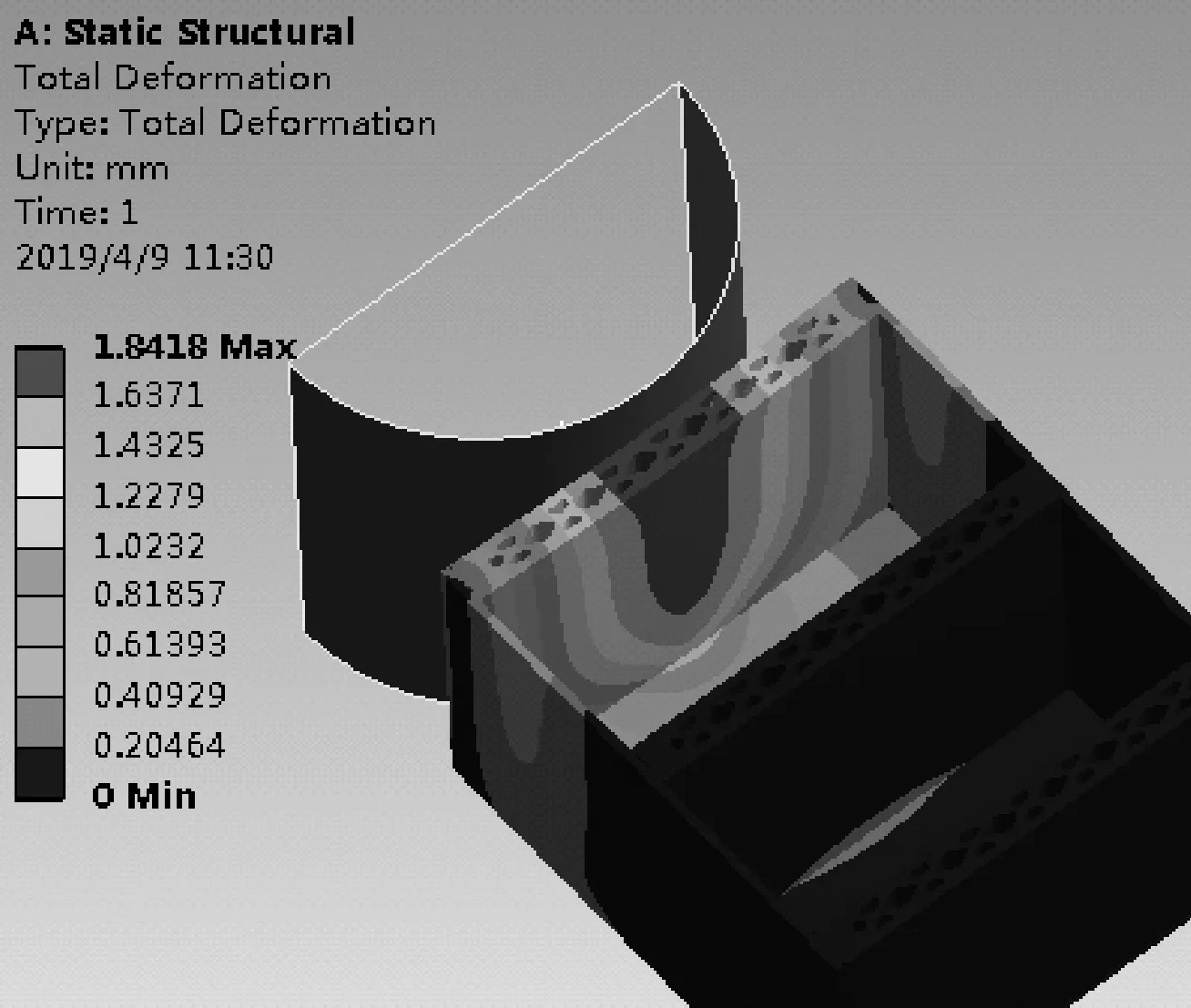

通过图7—图9可知,工况一和工况二结构最大变形分别为1.52 mm和1.76 mm,这两个工况下结构变形在2 mm以内,符合设计要求。但是工况三中,结构变形超过2 mm,不满足设计要求。

图7 工况一结构变形结果

图8 工况二结构变形结果

2.2.2 结构应力结果

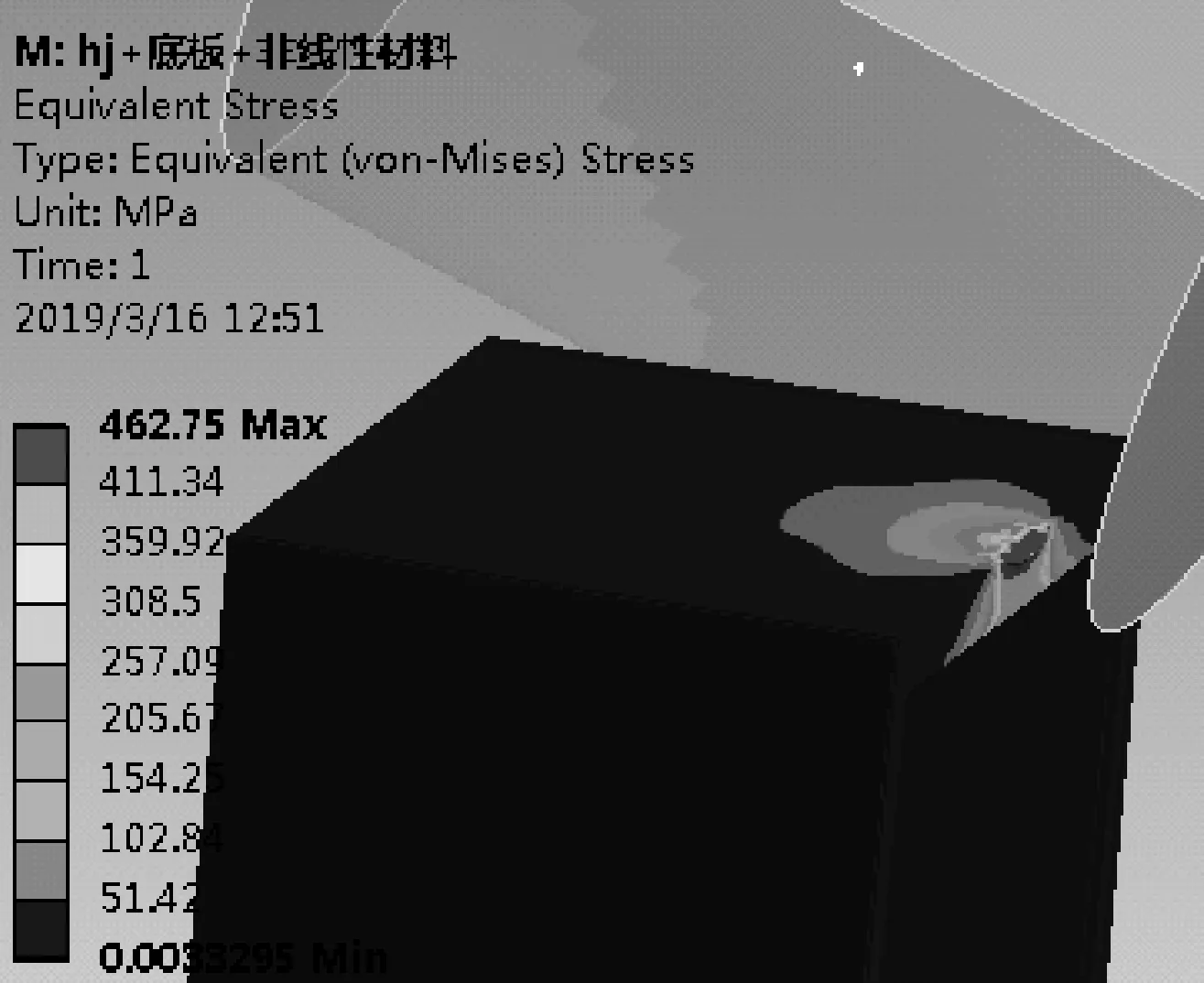

图10为工况四的应力计算结果,由图可知,结构最大应力出现在结构底部受挤压的棱边位置,应力值为462.75 MPa,未超过材料的极限应力。

图10 工况四结构应力结果

3 优化方案

3.1 结构优化

3.1.1 结构中间加强

根据该电池包内部电芯堆放的方式,改变结构板材布局形式。在不增加整体质量的前提下,增加部分薄板的厚度,同时去掉一块型材结构,将其中一块沿着X方向调整至结构的中间。由于电芯为片状结构,摆放方向沿着X向放置,Y向为电芯层层堆叠的方向。根据电芯的特性,在堆叠方向上有一定的承载能力,而沿着片状电芯方向承载能力较小,受压变形时很容易发生破坏。因此,沿着X方向在中间增加一块板材作为中部支撑结构,对该方向承载能力进行加强,优化后的三维结构模型如图11所示。

图11 优化后的三维结构模型

3.1.2 优化后分析结果

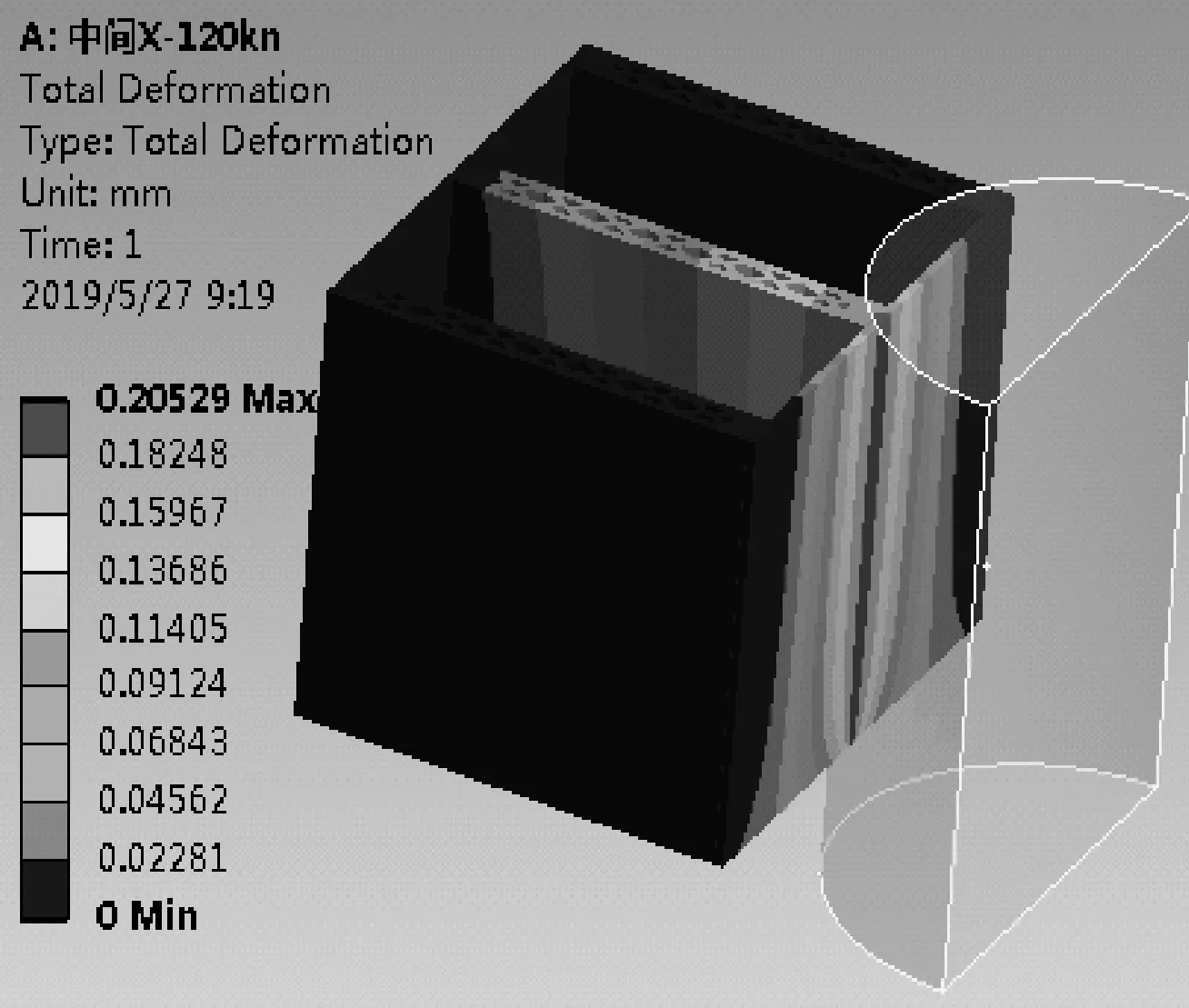

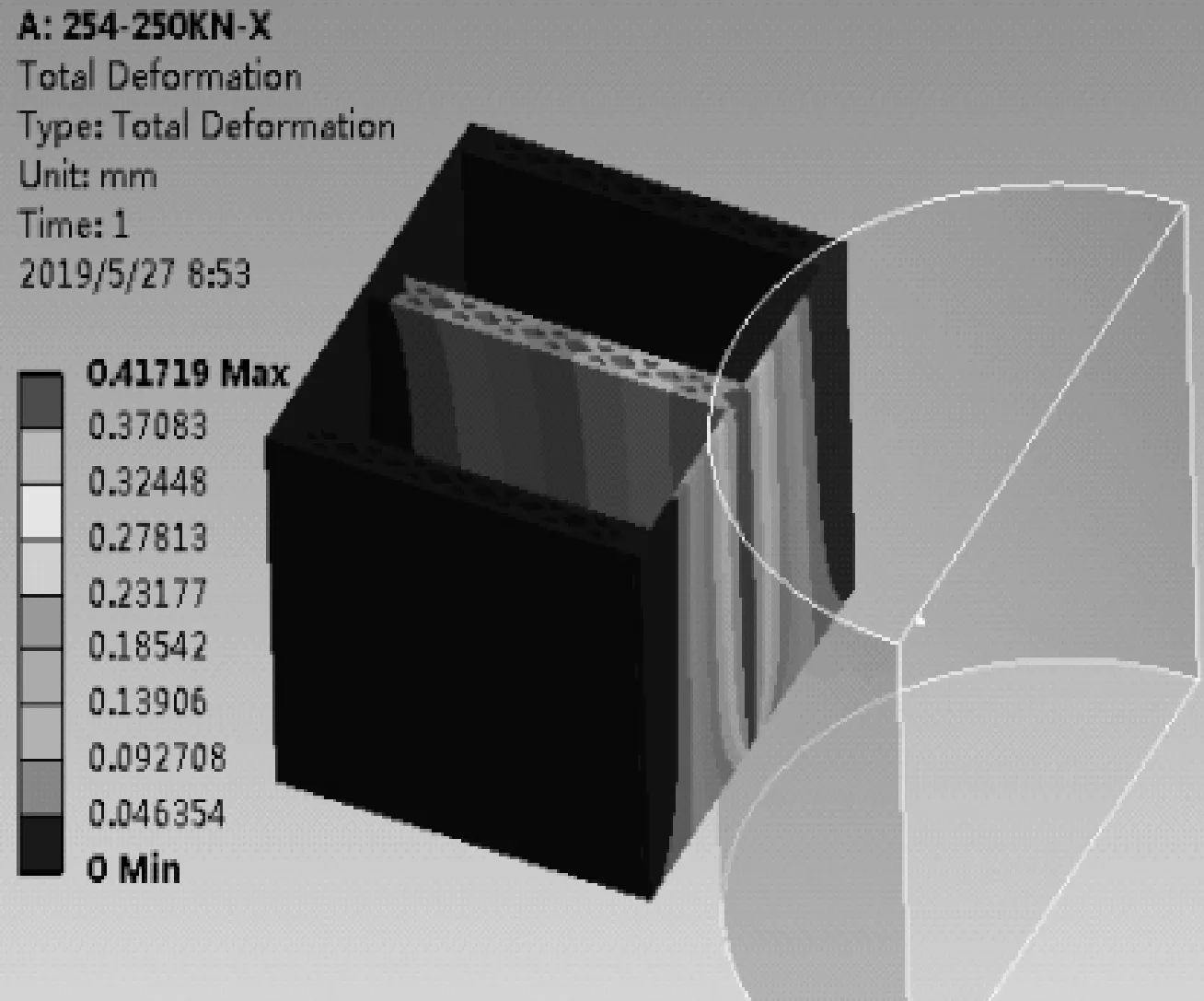

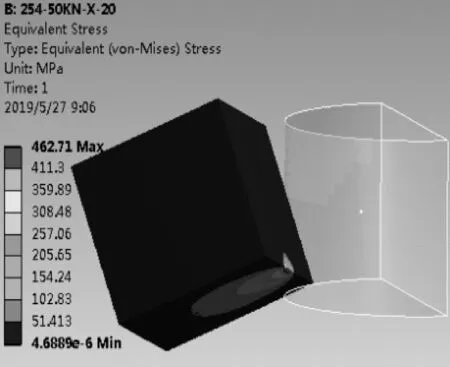

通过图12—图14可知,工况一、工况二和工况三,结构最大变形分别为0.21、1.84和0.42 mm,这3个工况下结构变形均在2 mm以内,符合设计要求。从图15结构应力云图可知,结构最大应力为462.71 MPa,未超材料极限应力。

图12 工况一优化后结构变形结果

图13 工况二优化后结构变形结果

图14 工况三优化后结构变形结果

图15 工况四优化后结构应力结果

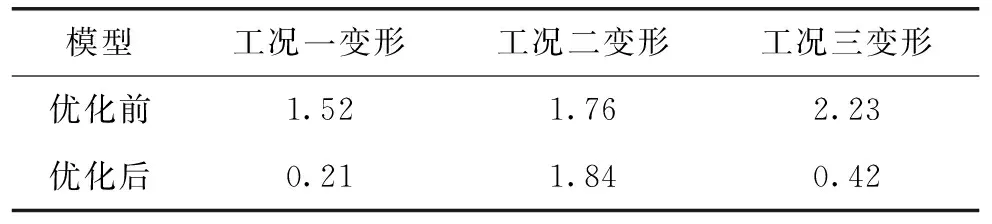

4 优化前后结果对比

表2为结构优化前后的变形结果对比,可以看出优化前的结构在工况一到工况三情况下变形较大,其中工况三中,结构变形超过2 mm,不满足设计要求。对结构进行优化以后,工况一和工况三的结构变形明显变小,工况二的结构变形略有增大,但仍然保持在2 mm以内满足设计要求。

表2 优化前后变形结果对比 mm

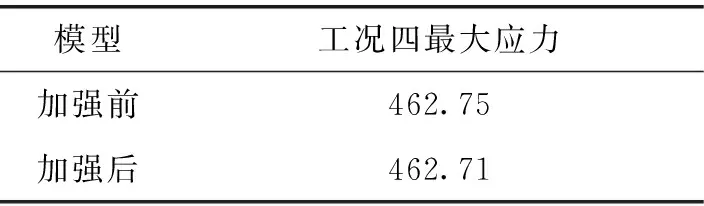

表3为结构优化前后应力结果对比,可以看出优化前后结构的最大应力值变化并不大,且均未超过材料的极限应力,满足设计要求。从应力最大值的产生位置可以看出,是由于结构棱边位置受到挤压从而引起部应力较高。在后续优化过程中可以考虑增大该位置的倒角,减少应力集中。

表3 优化前后应力结果对比 MPa

5 结论

经过分析电池包内部电芯的堆叠方式以及电芯受压特性,改变电池包结构的板材布局方式。将承载能力较强的部分板材结构由原来的位置调整到结构直接承受载荷的路径上。在不增加整体质量的情况下,使该结构满足了抗挤压试验的设计要求。