副仪表板头部碰撞分析和优化研究

2020-09-04车宽

车宽

(上海蔚来汽车有限公司,上海 201804)

0 引言

根据2001—2014年的14年间的中国交通事故统计[1]:交通事故共杀死了1 142 516人,受伤人数也高达5 086 562人,对人员和财产造成了极大的损失。据哈佛大学的研究和预测,交通事故会在2020年左右成为全世界致死因素排行榜的第三位,仅次于疾病和自然灾害导致的死亡[2]。

交通事故中,主要是侧面碰撞和正面碰撞,而从伤害部位来看,头部、胸部、肩部、臀部和下肢最容易受到伤害,其中胸部、肩部、下肢和臀部一般不会直接导致死亡,而头部伤害切能直接导致行人死亡,因此对头部的研究也就是汽车碰撞中的重中之重啊。 在中国由于后排乘客很大部分不习惯系安全带,在发生正面碰撞时,后排的乘客头部会撞到副仪表板上,如果副仪表结构不能提供很好的吸能作用,会造成乘员头部短时间受到极大减速度而造成乘员伤害,因此对副仪表板的头部研究就显得极其重要。

1 副仪表板头部碰撞有限元建立和分析

1.1 副仪表板头部碰撞点的定义

副仪表板头部碰撞,主要是指坐在后排座椅的乘客在车辆发生正面碰撞时,其头部以6.7 m/s的速度撞击到副仪表板上而发生伤害。其在副仪表板上的碰撞位置需要根据GB 11552—2009法规的要求,采用摆臂带165 mm的圆球和副仪表板的静态接触法来确定。其方法如下:根据后排座椅左、中、右的点H位置,用分别为840、760、672.5 mm的摆臂,顶端带上直径165 mm圆球模拟撞击到副仪表板的表面,根据副仪表板结构特点和座椅的位置,每种情况选择一个典型的撞击点,一共9个点,剔除掉左右对称点3个,一共选择了6个位置。图1为副仪表板碰撞点图。

图1 副仪表板碰撞点

1.2 副仪表板头部碰撞有限元建立

副仪表板头部碰撞有限元模型是根据副仪表板catia 3d模型数据,用Hypermesh软件对其进行网格离散处理,其网格大小为5×5 mm,其各结构的安装点,如卡扣、热熔焊点等采用spring并给予刚性连接来处理。并需要根据EBOM表进行配重、材料、属性等设置。下面是副仪表的碰撞有限元模型,其中包含136 791个网格单元、spring为193个。

摆臂是以6.7 m/s的速度撞击在副仪表板上事先定义好的点A、B、C、D、E、F上的,其摆臂圆心的质量设定为6.8 kg,摆臂长度为760 mm,直径为165 mm的刚性球和刚性臂。

图2 副仪表的碰撞有限元模型

1.3 碰撞目标

其碰撞目标如下:按照GB 11552—2009规定,钢球在撞击过程中其减速度超过80g的时间不能超过3 ms[3],由于公司对安全要求更严,其减速度要求变为超过72g的时间不能超过3 ms,文中通过Radioss的显示算法对碰撞点进行减速度研究;在碰撞过程中无零件从副仪表板系统中脱离飞出,无硬质碎片发出以防止伤到后排乘员;在碰撞过程中无可接触的尖点和锐边。

1.4 副仪表板的吸能结构设计和有限元分析研究

在头部撞击到副仪表板后部区域时,其撞击力的方向近似于Z向向下,撞击力从上往下通过扶手,扶手支架,副仪表板支架传递到地板横梁支架,为了保证头部的伤害值尽可能的小,需要在Z方向上有足够的吸能设计,如图3所示,其吸能设计主要在副仪表板支架上,有两处能很好地吸收碰撞传递下来的冲击力:在a处,支架的中部会有个大的洞来减少支架的强度,并在洞的两侧构建“[”字型吸能,在其转角处进行减料厚处理(上部为1 mm,下部为1.5 mm),当力传递过来时,支架在“[”字型处向两侧偏移并溃缩,为撞击过程中的能量释放提供空间;在b处,撞击力会经过此处拐角而传递到支架下面,此处是力的集聚处,可以通过增加反“L”形拐角增加溃缩量来吸能。

图3 副仪表支架的吸能设计

由于碰撞点C在正中间,根据碰撞力的传递路径,其副仪表板支架的左右两边的力会是最均匀,静态吸能也是最差的,所以点C为最极限点,以此点为研究能更好地节约时间和说明问题。图4为摆臂撞击到点C的时支架吸能过程,当撞击发生时,副仪表板支架在b处会首先开始发生溃缩变形并吸收冲击能量,在撞击发生6 ms时,在a处 “[”处开始发生溃缩变形,开口开始向外偏移吸能,在15 ms时,a处完全溃缩,开口向外变形变为最大,撞击能量释放完成。由图可见其溃缩点满足结构设计的构想。

图4 头部碰撞点C-支架溃缩吸能过程

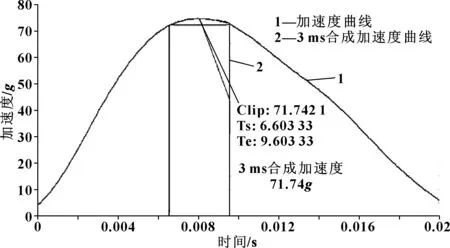

根据模拟结果调整a处、b处的料厚和强弱,增加弱化缺口,并通过增加和减少副仪表板支架加强筋的高度和密度,再经过3轮的调整和优化,最后得出碰撞点C的3 ms的减速度为71.7g,满足设计要求,如图5所示。

图5 头部碰撞点C加速度曲线

点C通过后,在进行其他几个碰撞点的模拟和对a处、b处的结构优化通过多轮验证和结构优化,使碰撞的6个点(A、B、C、D、E、F)都满足头部3 ms的减速度要求,研究过程在此不详述。

2 副仪表板头部碰撞实验验证

2.1 实验方法

CAE有限元模拟结束后,将其副仪表板的3D数模冻结,并将其用模具制造出来,用制造出来的零件进行实验验证。为了更全面更准确地模拟头部碰撞,需要将实车车身按照副仪表板区域和大小进行切割,在保证其车身切割对副仪表板的安装点结构、安装支架和其附件完整和不影响车身在副仪表板强度的情况下尽可能的小,建议比副仪表板周圈大50 mm左右,以利于运输和移动。

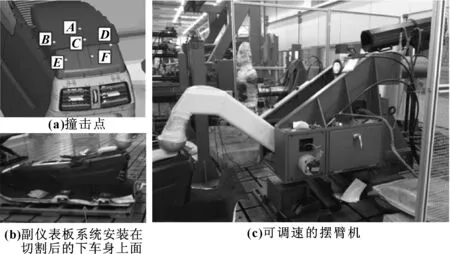

头部碰撞准备如图6所示。其过程为:将副仪表系统安装在切割后的下车身上组成副仪表板碰撞系统,通过调整副仪表板碰撞系统位置保证摆臂头碰撞的点是所需要的位置,并将摆臂机在撞击点的速度调整为6.7 m/s后进行实验。

图6 头部碰撞准备

2.2 实验结果分析

图7为头部碰撞失效图,表1为CAE与实验比较表。

图7 头部碰撞后失效

表1 头部碰撞CAE和实验结果比较

在第一轮实验当中结果如:(1)碰撞点A、B、C、D、E、F的3 ms都满足小于72g的要求,和CAE模型的偏差在碰撞点B处最大,有18.2%,而在碰撞点A处最小,只有0.58%;(2)在所有碰撞中后盖板都快速飞出,并撞击到摆臂机上,有飞出撞击乘客分风险,是不容许的;(3)溃缩断裂处大都是在支架的“[”处和有限元模型大概一致;(4)撞击点在副仪表板处无明显损伤,满足要求。

2.3 实验失效分析

从有限元模拟结果和第一轮实验的3 ms减速度可以看出,虽然碰撞点B的偏差偏大,但其他5个碰撞点偏差还可,考虑到排除由于有限元无法完全模拟后盖板的卡接和飞出对吸能的影响,其有限元模拟结果模型还是很准确的。

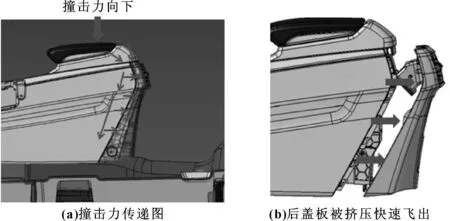

当头碰发生后,撞击力会将副仪表板系统往向下压,副仪表板支架也会向下向外变形而吸收碰撞能量,由于后盖板由X向卡接在副仪表板支架上,在副仪表板系统向下变形时会产生极大的Y向推力而将后盖板沿X向推出,由于这一切发生在几十毫秒时间内,其产生的推力和后盖板的飞出速度也会极大而造成对乘员的极大伤害。图8为实验失效分析图。

图8 头部碰撞实验失效分析

2.4 结构优化方案和分析

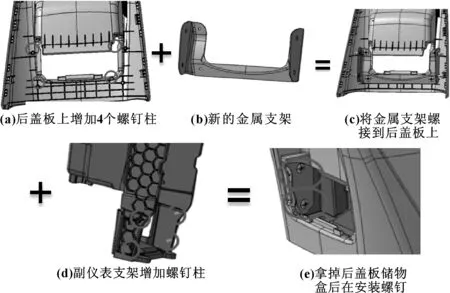

由上面的失效分析可知,要想后盖板不飞出,需将后盖板上面和下面的卡接结构改为更加强力的安装结构,比如螺钉结构,将后盖板牢牢的锁定在副仪表板上,考虑到后盖板是常见外表面,不能在表面出现螺钉盖板等影响外观的结构,并且全螺钉安装和拆卸空间也是个问题,还有很多零件需要大改,模具成本也会很贵,所以此法不可行。为了达成能拆卸、安装方便可行,又不大改模具的基础上只需要在后盖板下部增加个金属支架,将金属支架先安装在后盖板上后,通过后盖板储物盒的空隙将金属支架和副仪表板支架用螺钉安装起来。其方案如图9所示。

图9 增加金属支架方案

此方案的优点在当头部碰撞发生后,后盖板通过上部被推开来释放撞击能量,而盖板下部由于有金属支架拉住而不脱开,并且有下面4个螺钉将后盖板的旋转也锁住而防止后盖板上部脱开过大而漏出尖锐的边界而伤害乘员的头部。其副仪表板支架的溃缩处也主要集中在“[”处,同有限元模拟结果相似,图10为最后一轮头部碰撞点C结果图。

图10 最后一轮头部碰撞点C结果

由于篇幅有限和其他几个碰撞点的碰撞结果和点C碰撞相差不大,此处不过多的描述,其最后的3 ms合成加速度同有限元模型图比较见表2。

从表中可以看出将后盖板的下部固定连接后,其同有限元模拟的偏差从最大的18.2%降到了13%,也再次证明了有限元分析对实验结果的参考性和有效性,并证明了此方案的最终可行性。

3 结束语

由于现今很少有对副仪表板头部碰撞进行研究的论文,而随着大家对安全越来越重视,其后部座椅乘员的头部碰撞就显得越来越有意义。文中是基于一款最新的副仪表板的结构进行头部碰撞研究,运用有限元分析方法对副仪表板支架进行溃缩结构优化,并进行实验验证和对比。通过对比研究发现:(1)副仪表板在碰撞时需要有溃缩结构,也即有足够的溃缩点来吸收碰撞能量;(2)有限元能很好地模拟碰撞溃缩,其有效性能达到80%~90%,但并不是全能的,比如它无法模拟拥有全卡接结构的后盖板在碰撞过程中的飞出过程;(3)有限元模拟不能完全代替物理实验,尤其是一些特殊情况,比如零件飞出等。虽然有限元无法完全代替物理实验,但由于它的模拟效率和成本节约的极大好处,对项目开发会越来越重要。