轮胎式龙门起重机取电小车驱动控制方式改造

2020-09-03朱永刚

朱永刚

营口集装箱码头有限公司

1 引言

营口集装箱码头共计37台轮胎式龙门起重机(以下简称RTG)均进行了“油改电”技术改造,安装了自动取电小车。投入使用后发现,取电小车易出现故障影响作业效率[1]。根据公司2018年四季度RTG的电气故障统计分析,取电小车的故障占比超过50%,其中由气压回路引发的取电小车故障高达35%(见表1)。经过反复试验,研究出一套可行的技改方案。

表1 RTG电气故障统计

2 自动取电小车原驱动系统的利弊分析

原自动取电小车驱动系统由空气压缩机、伸缩气缸和解闭锁气缸组成(见图1)。智能继电器接受外围的各种信号和指令,进行逻辑分析输出控制指令,控制解、闭锁电磁阀驱动解闭锁气缸伸出或缩回,从而实现解、闭锁功能;同时控制伸出、缩回电磁阀,驱动伸缩气缸动作,实现取电小车的伸出或缩回。

图1 原自动取电小车工作原理

原自动取电小车的优点有:

(1)该驱动系统中的解闭锁机构,当取电小车闭锁后,可依靠机械连杆的自锁功能将取电小车固定在缩回位置,不需要气压的持续支持,安全可靠。

(2)伸缩气缸在有固定压力支持的情况下能可靠驱动取电小车伸出或者缩回;没有气压支持时,气缸可在外力作用下轻松地实现伸出或者缩回,保证了取电小车在滑触线上取用市电作业时良好的随动性,卸除了RTG在大车行走或者作业时对取电小车的外力冲击。

原自动取电小车存在的缺陷有:驱动系统以空压机为动力来源,其输出的工作气压不稳定;气路受低温影响严重;气管容易老化,驱动系统的使用寿命短;气路系统复杂,故障率高,维护工作量大,维修成本高。

3 改造方案与实施

改造方案保留了原自动取电小车的优点,摒弃了气压传动存在的缺陷,选择液压系统驱动小车;用电液推杆取代伸缩气缸、电动推杆取代解闭锁气缸,根据电气控制要求完善了智能继电器的控制逻辑,将自动取电小车的优势最大化[2-3]。

3.1 新方案结构原理

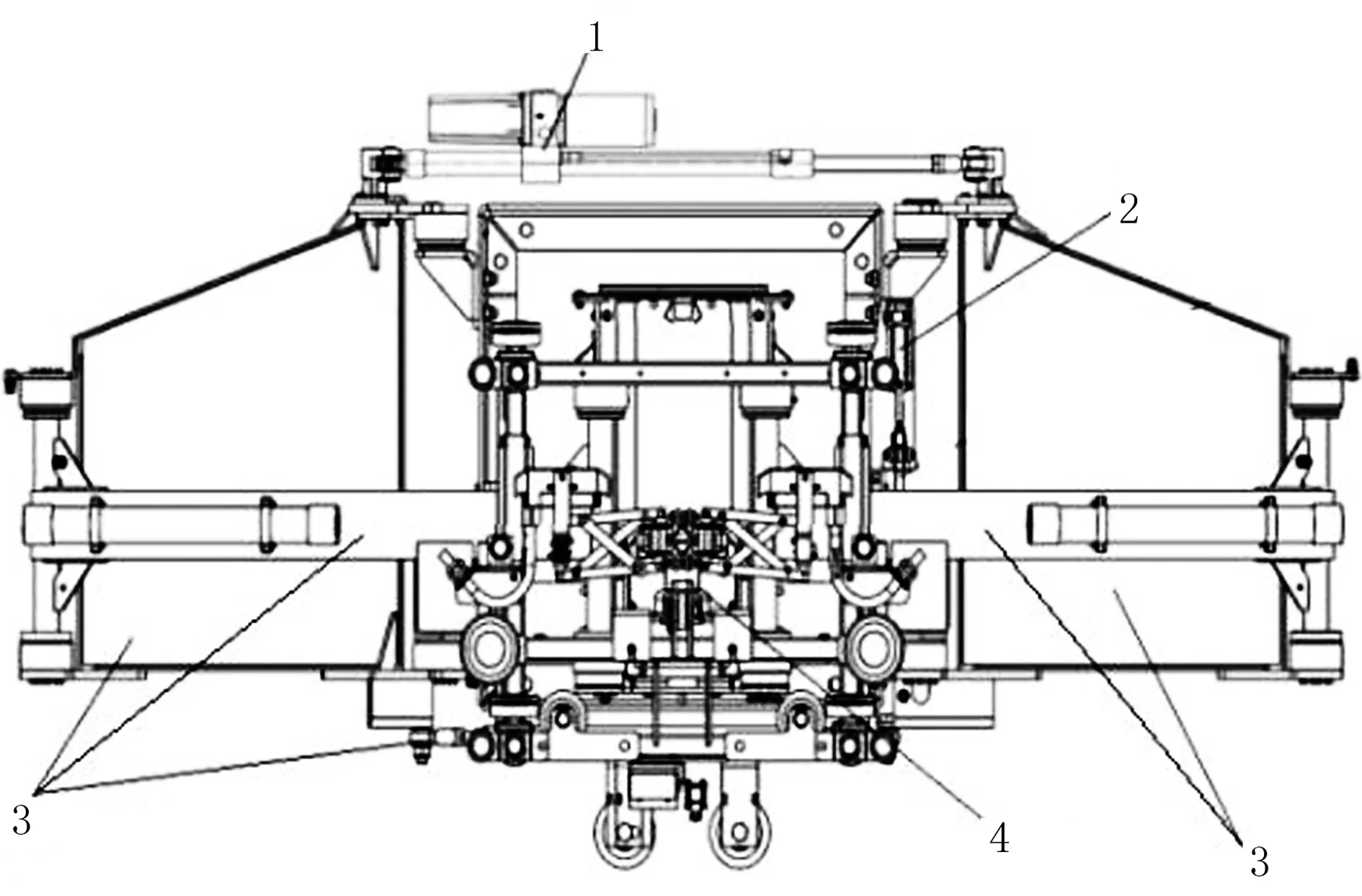

自动取电小车的机构包括集电小车、伸缩臂、电液推杆、电动推杆(见图2)。两伸缩臂的下端连接机座,电液推杆的底座连接其中一伸缩臂的上端,电液推杆的伸缩杆横向延伸连接另一伸缩臂的上端,集电小车连接于两伸缩臂之间。电动推杆的底座连接机座,电动推杆的伸缩杆向下延伸连接机械连杆,智能继电器控制解、闭锁接触器来接通电动推杆的电源,以实现解锁、闭锁功能。

1.电液推杆 2.电动推杆 3.伸缩臂 4.集电小车图2 取电小车的结构

3.2 新方案控制流程

新方案控制流程见图3。当RTG拖动自动取电小车由柴电动力切换成市电动力,驶入滑触线时,智能继电器根据司机远程的控制指令,首先控制解锁接触器接通电动推杆的电源,电动推杆得电缩回,带动机械连杆解锁集电小车。安装在电动推杆底座上的检测开关将解锁信号反馈给智能继电器后,智能继电器控制解锁接触器关断电动推杆的电源,电动推杆自锁保持解锁状态。智能继电器控制伸出接触器接通电液推杆的电源,同时常通电磁阀得电断开电液推杆进、出油路之间的连接,恢复电液推杆自身的自锁功能。电液推杆驱动伸缩臂推动集电小车伸出到位后,安装在集电小车框架的检测开关将集电小车伸出到位的信号反馈给智能继电器,智能继电器控制伸出接触器切断电液推杆的电源,电液推杆的自锁功能保持集电小车的伸出位置。待RTG拖动取电小车驶入滑触线采用市电动力后,智能继电器断开常通电磁阀的电源,常通电磁阀导通电液推杆进、出油路的连接,解除电液推杆的自锁功能,使得伸缩臂和电液推杆处于自由随动状态。

1.电液推杆 2.电动推杆 3.伸缩臂 4.集电小车 5.智能继电器 6.解锁接触器 7.闭锁接触器 8.伸出接触器 9.缩回接触器 10.常通电磁阀图3 取电小车新方案控制流程

当RTG拖动自动取电小车由市电动力切换成柴电动力,驶出滑触线时,智能继电器根据远程司机的指令,首先控制常通电磁阀得电,常通电磁阀断开电液推杆进、出油路之间的连接,恢复电液推杆的自锁功能。如果智能继电器没有检测到集电小车伸出到位,就控制伸出接触器接通电液推杆的电源,直至智能继电器收到集电小车伸出到位的信号。待RTG拖动取电小车切换成柴电动力后,智能继电器控制缩回接触器接通电液推杆的电源;电液推杆驱动伸缩臂带动集电小车缩回,安装在底座中间的检测开关将集电小车缩回到位信号反馈给智能继电器,智能继电器控制缩回接触器关断电液推杆的电源,同时控制闭锁接触器接通电动推杆的电源,锁紧集电小车;安装在电动推杆底座的检测开关将闭锁信号反馈到智能继电器后,智能继电器控制闭锁接触器关断电动推杆的电源,同时关断常通电磁阀的电源。

3.3 关键元件的特性

电液推杆、电动推杆和电磁阀等关键元件的特性直接影响方案的可行性。

电液推杆具有过流、过载、过热保护和双向自锁功能。通过智能继电器控制伸出、缩回接触器来接通电液推杆的电源,实现伸出、缩回功能。电动推杆为内有微动停止开关、自锁式直流电动推杆。通过智能继电器控制解、闭锁接触器来接通电动推杆的电源,实现解锁、闭锁功能。电液推杆和电动推杆都具有自锁功能,断电后将无法进行伸缩,保持当前伸出或者缩回的位置。

常通电磁阀安装在电液推杆油缸的进出油接口之间。当常通电磁阀得电时,断开电液推杆的进、出油路之间的连接,恢复电液推杆的自锁功能;当常通电磁阀断电时,导通电液推杆的进、出油路之间的连接,解除电液推杆自锁功能,使得伸缩臂联杆机构和电液推杆处于自由随动状态。

3.4 新方案改造实施

在硬件上要根据取电小车伸缩力量的大小和距离的长短选型电液推杆和电动推杆[4]。将电液推杆安装在原自动取电小车伸缩气缸的位置,电动推杆安装在原自动取电小车解闭锁气缸的位置,然后将原气缸配备的检测开关安装到相应的位置即可。为了方便检修,可分离电液推杆的马达和伸缩油缸,将电液马达放置到原来气泵柜中,利用高压油管与油缸相连,将常通电磁阀固定到伸缩油缸上。

配电柜内拆除原空压机和各个电磁阀的控制线路,重新安装电源模块、伸出缩回接触器,并添加一个柴电信号参与取电小车控制,形成可靠保护。同时,通过重新编写智能继电器内部的梯形图程序,完善各个环节的互锁控制逻辑。

4 新方案的优势

新方案结构简单、耐低温性能好、故障率低、维护容易,具体优势有如下几点:

(1)电液推杆驱动伸缩臂联杆机构带动集电器小车伸出或缩回,内部设有调压阀,不仅保持伸出或者缩回的压力稳定,而且对电液推杆提供过压保护。

(2)由智能继电器直接控制电动推杆驱动机械连杆锁紧集电器小车,电动推杆动作稳定、启动快捷、换向简单,只需要接触器颠倒电动推杆电源的极性就可实现换向驱动。

(3)液压油路采用高压优质橡胶软管,使用周期长,在满足工作压力的情况下可长期保持良好的密封性。平时维护工作量少,只需保证油路无渗漏、油质低温性能好。

(4)在电液推杆油缸的进出油接口之间加装了常通电磁阀,保证了取电小车在滑触线上取用市电作业时具有良好的随动性,避免了RTG在大车行走或者作业时对取电小车的外力冲击。

5 结语

通过对RTG取电小车的改造,降低了取电小车的故障率,提高了RTG的作业效率和港口码头的装卸效率,且改造方案简单易行,可为同类型的RTG取电小车改造提供一定的参考。