散货抓斗摆架改造及其在粮食码头的应用

2020-09-03杨敬君张贺松

杨敬君 张贺松

广东省储备粮管理总公司东莞直属库

1 引言

抓斗广泛应用于港口散货装卸作业中,如煤炭装卸、矿石装卸、粮食卸船等。根据货物的比重,可分为轻型抓斗和重型抓斗。用于抓取粮食、化肥等散货的抓斗属于轻型抓斗,粮食等散货码头多使用四索双颚瓣抓斗。

2 抓斗工作原理及存在问题

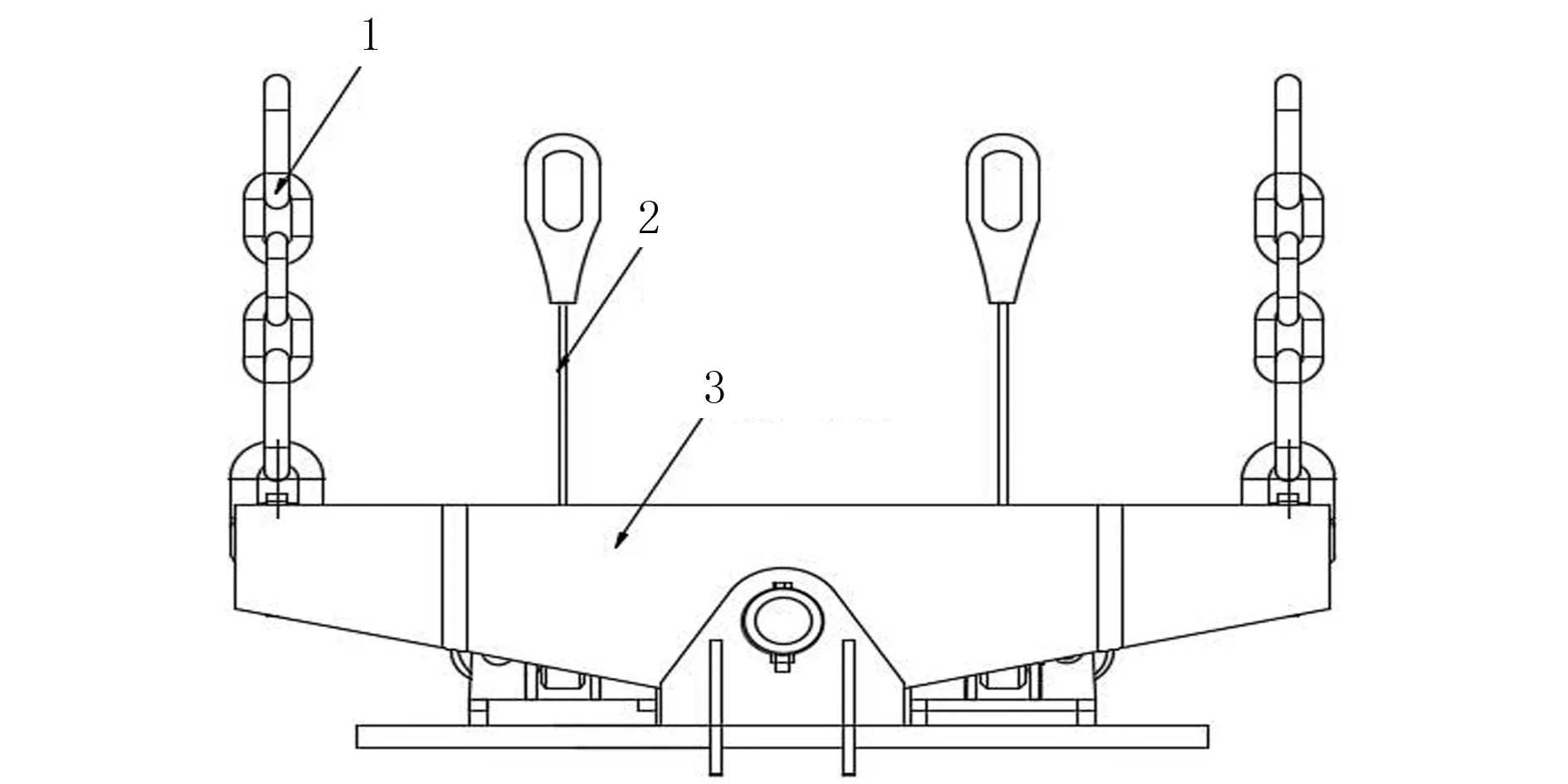

四索双颚瓣抓斗主要与具有2组起升卷筒的桥式或门座起重机(以下简称门机)配套使用,2根开闭抓斗绳与门机的2根开闭绳相连接,门机的支持绳与抓斗的平衡梁相连接,抓斗平衡梁起到固定1根支持绳或调节2根支持绳差的作用[1](见图1)。

1.支持绳链条(与平衡梁连接) 2.开闭抓斗绳(与开闭绳连接) 3.平衡梁(摆架)图1 四索双颚瓣抓斗与钢丝绳连接示意图

抓取物料前,起重机控制开闭绳下放,抓斗依靠下横梁的自重,使斗部以下横梁大轴为中心将双颚瓣打开,当双颚瓣开到与两耳板的碰块相撞,即双颚瓣打开到最大极限时完成抓斗的张开动作。随后,起重机钢丝绳将抓斗起吊在适当位置上,支持绳与开闭斗绳同步落下,将抓斗落在要抓取的松散物料上面,再收绕开闭绳完成物料抓取。在闭合的双颚瓣里已装满了物料,最后提升支持绳,整个抓斗亦被吊起,经行车移动到所需卸料场地上,开斗卸下所抓取的物料。此过程为抓斗的一个完整抓料动作。

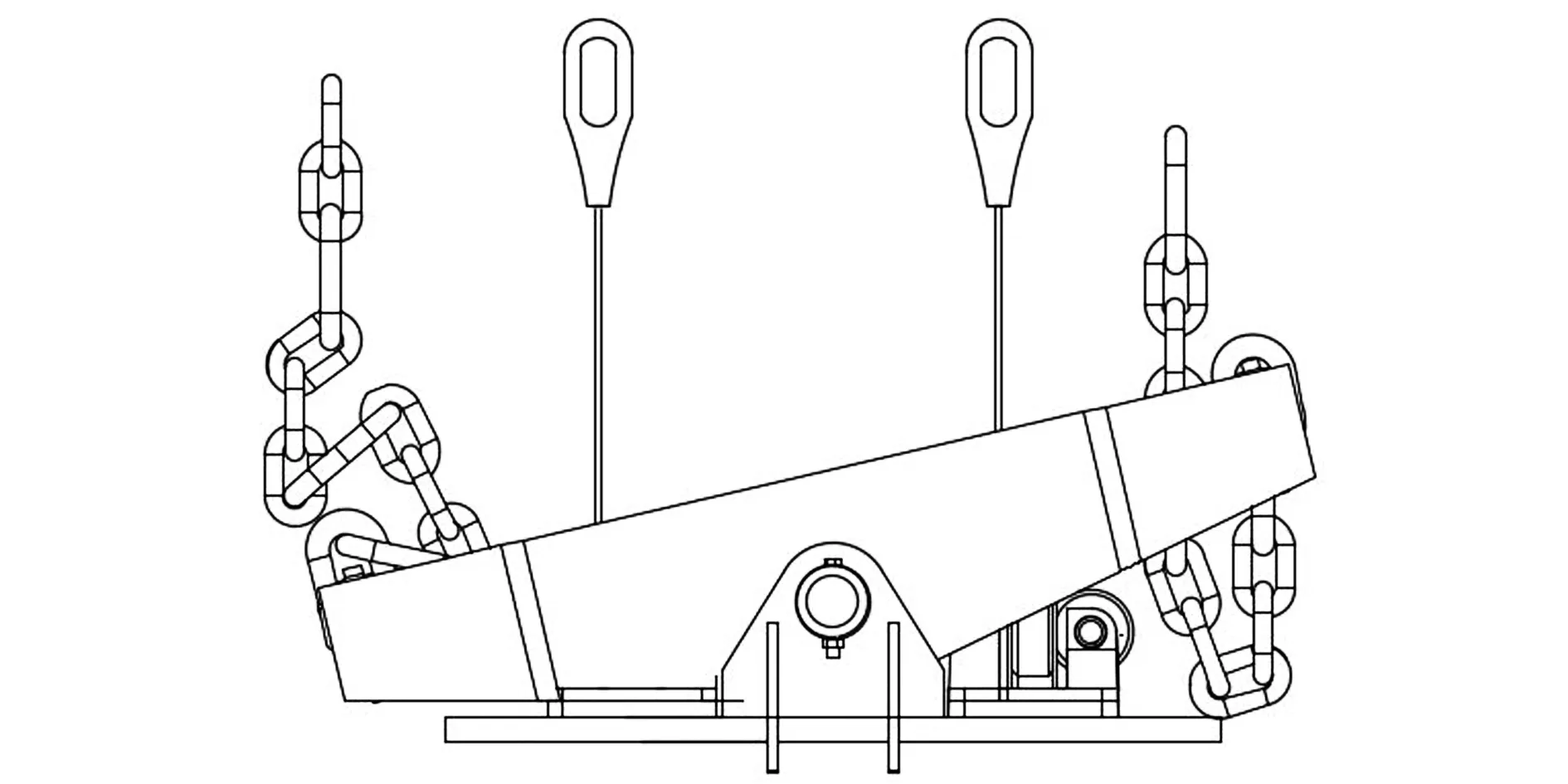

为了方便抓斗拆卸更换吊钩和抓斗作业工况下减少4根起重钢丝绳之间的缠绕,通常会在抓斗的平衡梁(摆架)两端配备3~4 m的起重链条,以降低起重钢丝绳之间的缠绕概率。但是,实际装卸作业过程中,当抓斗落到物料表面时,4根起升钢丝绳仍需继续下落一定的行程以提升抓满率[2],此时,4根钢丝绳处于松散状态,而固定于抓斗摆架两侧的支持绳链条因自重较大,会随机落入摆架框架内部(见图2)。在抓斗开始抓取物料、钢丝绳起升闭斗的过程中,随着钢丝绳的逐步拉紧,摆架的摆动,支持绳链条偶尔会被卡在摆架与开闭斗绳导绳滚轮间,无法自动松脱。此时若继续起升,抓斗容易造成钢丝绳缠绕、跳槽,严重的可造成钢丝绳破断,引发安全生产事故。为解决该问题,需要作业人员下船舱并爬到抓斗上进行疏通处理,处理故障耗时长,既影响卸船效率,又存在安全隐患。

图2 支持绳链条落入摆架内部示意图

3 问题分析

针对支持绳链条卡链现象,结合抓斗摆架的结构特点,分析认为关键因素在于抓斗摆架的结构形式不合理。目前使用的抓斗摆架主体框架为用25 mm钢板折弯后拼焊而成的方桶型结构,摆架内部中空范围较大(见图3)。抓斗落入物料堆场准备抓取物料时,起重链条在下降的过程中没有受到有效阻挡,易落入摆架内腔,在抓料闭斗提升的过程中,摆架与链条同步运动,链条存在被钢丝绳导轮与摆架卡死的可能。

1.摆架内部中空 2.摆架轴 3.钢丝绳导轮 4.钢丝绳 5.摆架框架图3 现有摆架结构示意图

4 改造方案及要点

4.1 改造方案

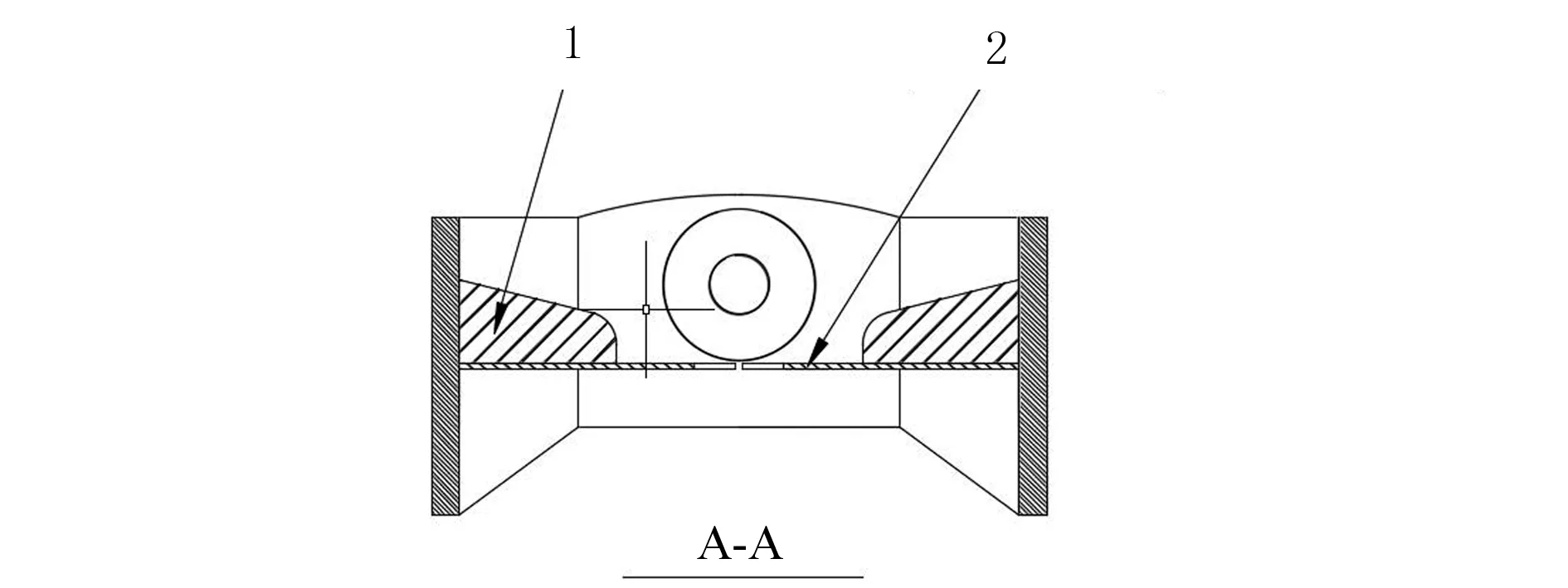

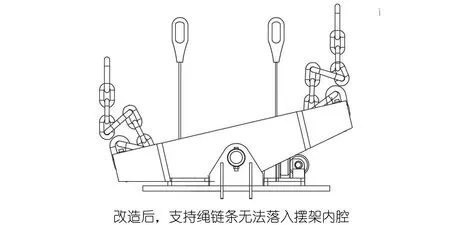

针对上述问题,通过在摆架内侧立面增加带圆弧槽的钢板并配以加强筋,有效阻止了抓斗支持绳链条落入摆架内腔,从而规避了链条被卡住的风险(见图4、5)。改造后支持绳链条无法落入摆架内部(见图6)。

1.摆架框架 2.挡板加强筋 3.摆架轴 4.钢丝绳导轮 5.摆架内腔挡板图4 摆架内腔挡板及加强筋布置示意图

1.新增挡板加强筋 2.新增挡板图5 挡板及加强筋剖面图

图6 支持绳链条无法落入摆架内部

4.2 改造要点

为确保改造效果良好,提出几点改造思路及注意要点。

(1)因粮食的散落特性,不同粮食的静止堆积角不同,抓斗落入粮堆准备抓取散料时,可能侧倾落于物料表面,形成20°~45°的角度。此时,开始抓料,提升钢丝绳,摆架会随机摆动,可能会造成开闭斗钢丝绳与新增圆弧板摩擦。因此,改造时,圆弧板间预留的间隙要合适,防止钢丝绳摩擦挡板。

(2)带圆弧孔挡板焊接在摆架立面侧板上部,以确保不影响导轮的正常维修拆卸。

(3)为保证圆弧板的强度,应选择6 mm以上的钢板进行下料焊接,同时配以适当加强筋,以确保焊接后钢构平整,并使其更耐腐蚀。

5 改造效果

以广东省储备粮管理总公司东莞直属库卸5万t散货船为例,该码头采用3台MQ2538门机同时进行卸船作业。卸5万t散货粮食通常需要5~7个班次(50~70 h)。

改造前,平均每台机每个班次(10 h)出现1次卡链的现象,处理1次需要约0.5 h,处理卡链故障有可能耽误船期2.5~3.5 h,大大影响作业效率,同时作业人员卸船期间下舱排除故障也存在较大安全隐患。

改造后,经20余条5万t散货船舶卸船作业验证,作业期间抓斗支持绳链条均未出现卡链的现象,且开闭斗钢丝绳未出现明显的局部模式断丝情况。

6 结语

经过反复试验,本次抓斗摆架改造取得了较好的应用效果,大大降低了企业安全生产风险,有效提高了码头装卸货效率和经济效益,具有较好的应用推广价值。