基于三维探地雷达的沥青路面厚度动态调整技术研究

2020-09-03虞将苗唐嘉明张肖宁李伟雄陈博

虞将苗,唐嘉明,张肖宁,李伟雄,陈博

(华南理工大学 土木与交通学院,广东 广州 510640)

由于基层顶面平整度较差以及摊铺施工过程中摊铺设备调整不佳等因素,新建沥青路面在施工过程中容易出现厚度不足区域比例偏高问题。为提高沥青面层厚度分布合格率,除改善基层的平整度以及加强对摊铺设备调试外,还需要在下层施工完成后,根据沥青面层厚度分布情况,针对下承层偏薄区域采取相应的处置措施,施工路幅全断面厚度检测技术是关键。

当前,沥青层厚度检测方法主要有钻芯法、二维探地雷达法和三维探地雷达法。钻芯法由于对沥青路面破坏大,样本点较少,代表性不足等原因,不适用于大面积沥青面层厚度检测。二维探地雷达法有检测效率高,不损坏路面结构等优势,但单次检测只能采集一个纵剖面数据,无法实现全断面覆盖扫描,同样存在明显的代表性不足问题。三维探地雷达检测原理与二维探地雷达相同,其采用多通道天线,单次检测宽度范围接近覆盖一条车道,可实现对沥青路面厚度的全断面扫描,是近年来较适用于开展大面积路面厚度快速无损检测的一种新手段。

该文主要基于三维探地雷达测试技术,提出沥青路面施工厚度的动态调整方法,结合依托工程项目进行工程应用效果评价,以提高沥青路面施工厚度合格率与改善厚度分布均匀性。

1 三维探地雷达厚度探测原理

研究采用路用三维探地雷达系统,包括GeoscopeTMMKIV雷达主机、DX系列多通道空气耦合天线阵。探地雷达探测地下状况主要通过发射与接收特定频率范围的电磁波信号,进而进行采集分析与处理,主要工作原理如图1所示。

图1 三维探地雷达厚度探测工作原理示意图

发射的电磁波在检测物质中传播时,被检测介质的电参数(沥青路面为非磁化,非导电材料,主要为介电常数)发生变化,部分电磁波向后散射(被接收天线采集),部分电磁波继续传播,反射电磁波电平可通过式(1)、(2)计算。

(1)

Eri=EiΓ1,2

(2)

式中:Γ1,2为电磁波传播过程中的反射系数;εr1为入射侧介质介电常数;εr2为出射侧介质介电常数;Ei为入射侧电磁波电平;Eri为反射电磁波电平。

经过若干次折射、反射后,部分电磁波信号返回到天线并被雷达天线信号接收器接收,通过逆离散傅里叶变换(IDFT)得到电磁波在地层内的传播时间,结合标定得到的介电常数,通过式(3)计算沥青面层厚度,通过式(4)计算标定介电常数。

(3)

(4)

式中:h为沥青层厚度(m);h0为标定芯样厚度(m);c为光速(3×108m/s);ε为相对介电常数;t1为到达地面被反射部分电磁波的传播时间(s),t2为到达沥青层层底被反射部分电磁波的传播时间(s),t1、t2通过追踪雷达图像中的沥青结构层层顶和层底的反射信号获取,如图2所示。

图2 雷达图像纵剖面图

2 基于三维探地雷达的沥青层厚度动态调整技术

2.1 雷达厚度数据处理

三维探地雷达系统采集路幅全断面三维数据点阵,形成清晰的雷达灰度图像,采样间距沿前进方向、横向以及深度方向依次为0.025、0.071、0.004 m。利用雷达信号处理软件(3drExaminer)识别追踪雷达图像中的地面连续信号以及沥青层底部连续信号,结合芯样标定数据,计算检测路段沥青路面厚度,赋予每个检测点位二维坐标(x轴为距中央分隔带距离,y轴为桩号),形成沥青路面厚度分布矩阵。

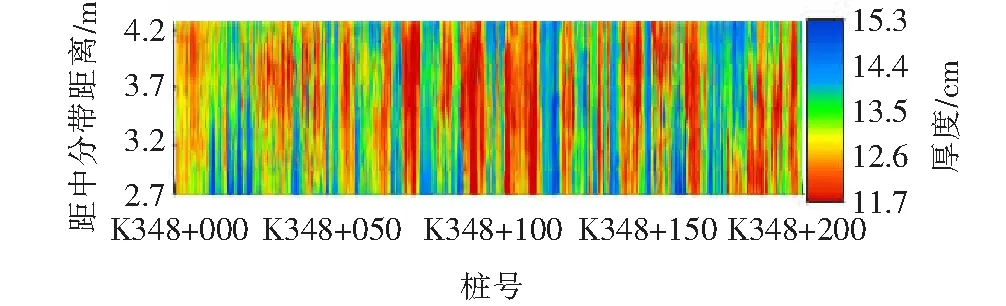

确定三基色比例与沥青层厚度值的线性对应关系,组合形成渐变颜色表征不同的厚度值,进而将厚度矩阵转换为厚度分布云图形式,以便更加直观地展示路面沥青层厚度分布情况,如图3所示。

图3 沥青层厚度分布云图示例

2.2 路面厚度的补偿方法

首先,对检测段落进行单元划分,按单元调整上层摊铺厚度值。在划分单元时,考虑频繁调整摊铺厚度会增加摊铺施工操作难度,且施工工作面过短不利于路面平整度与离析的调整。因此,上层摊铺厚度调整不应过于频繁,而单元划分长度过长,需要调整较长区域的上层摊铺厚度以补偿偏薄区域沥青结构层厚度,难以保证经济性。综合考虑以上因素及现场施工特点,以200 m为单元调整摊铺施工厚度可较好地兼顾沥青层施工质量和经济性。

雷达采集的全断面厚度数据量较大,每个单元(200 m)为563 380点。单元厚度代表值采用t分布模型计算,自由度极大(>120)情况下,与厚度均值数值上相差极小(<1‰),可视为相等。基于验收标准代表值要求的厚度补偿值可按下式计算:

(5)

基于厚度极小值要求的厚度补偿值是为确保加铺上层后沥青层总厚度满足规范验收标准的极小值,按下式计算:

ΔXm=Xd-P2×Xt-Xdmin

(6)

式中:ΔXm为基于极小值要求的厚度补偿值(cm),下同;P2为沥青层总厚度极小值允许偏差;Xdmin为下层沥青层厚度最小值。

厚度补偿值应同时满足厚度代表值、厚度极小值的要求,按下式计算:

ΔX=max(ΔXL,ΔXm)

(7)

式中:ΔX为厚度补偿值(cm)。

2.3 摊铺厚度的动态调整方法

计算检测道上层厚度调整值,应同时满足需补偿厚度和设计的要求,按下式计算:

Xu=max(ΔX+Xut,Xut)

(8)

式中:Xu为检测道上层厚度调整值(cm);Xut为上层沥青层设计厚度(cm)。

单检测道宽度为1.5 m,单元宽度为行车道宽度(>3 m),需要设置两个或以上的检测道以实现单元的全覆盖检测,而沥青层摊铺施工同一横断面摊铺厚度相同,需要根据各检测道厚度调整值确定单元的厚度调整值。为保证调整后单元内每一检测道沥青层厚度均满足要求,单元的上层厚度调整值取各检测道上层厚度调整值的最大值,按下式计算:

Xuw=max(Xu1,Xu2,…,Xui,…,Xun)

(9)

式中:Xuw为单元上层厚度调整值(cm),下同;Xui为第i个检测道上层厚度调整值(cm)。

在实际摊铺施工时,应根据混合料的类型和压实工艺,确定上层摊铺松铺系数,确定单元上层摊铺厚度调整值,按下式计算:

X=K×Xuw

(10)

式中:X为单元上层摊铺厚度调整值(cm);K为摊铺施工采用的松铺系数。

3 工程应用

3.1 工程概况

广东某新建高速公路采用四车道高速公路标准。检测段落沥青层具体结构为:上面层为4.5 cm GAC-16C;中面层为5.5 cm GAC-20C;下面层为8 cm GAC-25C。设计要求沥青层总厚度代表值允许偏差为0.9 cm(5%),即要求大于17.1 cm;单检测点沥青层总厚度值允许偏差为1.8 cm(10%),即要求大于16.2 cm。此次项目在中面层施工完成后,拟对上面层施工厚度进行调整,上面层混合料摊铺的松铺系数采用1.24。

3.2 检测方案

在上层铺筑前以及上层铺筑后,均采用三维探地雷达对K0+000~K6+000右幅,总长为6 km的段落进行沥青层厚度检测。其中前半段(路段1)采用施工厚度动态调整技术进行上层施工厚度调整,路段长度为3 km,将其划分为15段单元,编号为1~15;后半段(路段2)为正常施工段落,上层施工厚度按设计厚度进行常规摊铺,路段长度为3 km,将其划分为15段单元,编号为16~30。

单幅断面设置5个检测道,实行全断面覆盖扫描。扫描参数的采样间距设置为2.5 cm,时窗为35 ns。

3.3 摊铺厚度调整值计算

利用雷达信号处理程序,自动追踪地面信号连续轨迹以及沥青层层底反射信号连续轨迹;将信号时间值t1、t2导出;结合芯样标定数据,根据式(4)标定介电常数。以单元13为例,该段落标定数据如表1所示。

表1 芯样标定数据汇总

因此标定介电常数为5.64,采用标定介电常数计算单元所有区域的沥青层厚度。同时,为验证沥青层厚度检测结果的准确度和精度,在检测段落内钻取4个芯样对检测结果进行比对(表2)。

表2 芯样数据比对验证

芯样数据比对验证结果表明:误差均值为0.1 cm,最大值为0.2 cm,表明沥青层厚度计算结果误差小于2 mm,基本满足上层摊铺厚度计算精度要求。计算单元13下层沥青层厚度及上层摊铺厚度调整值结果如表3所示。

表3 单元13检测数据计算结果汇总

单元13上层摊铺厚度调整值为6.3 cm,按单元13计算方法计算单元1~15的厚度补偿值及上层厚度调整值。路段1各单元摊铺厚度调整结果见图4。

图4 路段1各单元上层摊铺厚度调整结果

由图4可得:路段1所有单元厚度补偿值均值为0.4 cm,最大值为0.6 cm,最小值为-0.3 cm。路段1的15个单元中,有14个单元存在厚度偏薄区域,需要增加上层摊铺厚度补偿沥青层总厚度。单元11不存在厚度偏薄区域,补偿值为-0.3 cm,但为保证上层的单层结构厚度满足设计要求,建议上层厚度调整值采用设计值4.5 cm,即对应的摊铺厚度为5.6 cm。

在各单元段落中,上层建议厚度调整值最大值为5.1 cm,补偿值为0.6 cm。JTG F80/1-2004《公路工程质量检验评定标准》要求高速公路路面纵断面高程偏差小于1.5 cm,因此调整上层摊铺厚度后,对纵断面高程的影响在容许范围内。

4 工程应用效果评价

4.1 单元厚度分析

沥青层总厚度按照设计标准判定是否合格,下层沥青层厚度合格判定采用和沥青层总厚度值相同的允许偏差(1.8 cm),即要求大于11.7 cm。

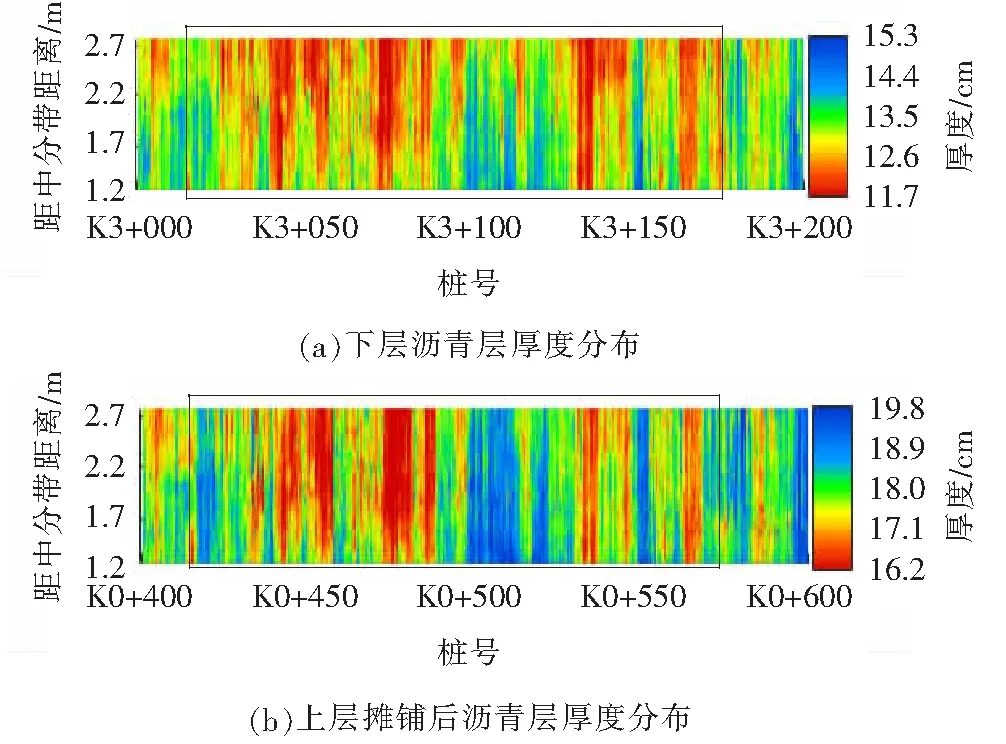

从单个单元厚度分布云图出发研究沥青层厚度分布变化情况。路段1中的单元3铺筑前后沥青层厚度分布云图如图5所示。路段2中的单元16铺筑前后沥青层厚度分布云图如图6所示。

图5 采用厚度调整值的沥青路面厚度分布云图(单元3)

图6 常规法施工的沥青路面厚度分布云图(单元6)

由沥青层厚度分布云图可以看出:单元3及单元16的下层沥青路面厚度分布均呈现较显著的变异性,主要体现在沿着行车方向出现横向厚度偏薄带(浅色区域),主要与现场施工的摊铺设备、基层平整度等因素有关。

单元16采用设计厚度标准铺筑上层结构,成型后的沥青层结构厚度分布仍然呈现明显的横条带状波动,施工前后对比可见,下层厚度偏薄区域依然为不合格状态,局部区域甚至有扩散趋势,不合格率由8.6%略微上升到9.1%。

采用推荐的摊铺厚度值进行单元3路面施工调整后,沥青结构层厚度合格率得到明显的改善,不合格率由8.3%下降到0.6%。理论上,依照摊铺厚度调整值进行施工,不应再存在厚度不足区域。然而,实际施工路段仍然在道路边部存在偏薄路面。究其原因,主要与以下因素有关:① 沥青层压实前后的厚度比值与压实功、混合料级配、沥青含量等因素密切相关,各个因素在沥青层的分布都存在一定的不均匀性,导致了沥青层压实前后厚度比值存在不均匀性。采用不变的松铺系数与沥青层压实前后厚度的实际比值存在误差,从而沥青层压实后厚度与上层厚度调整值存在误差;② 实际摊铺过程中,受摊铺机稳定性与边部布料不到位、边部离析以及道路排水横坡等因素影响,实际摊铺厚度与设计摊铺厚度值存在误差。

4.2 路段厚度分析

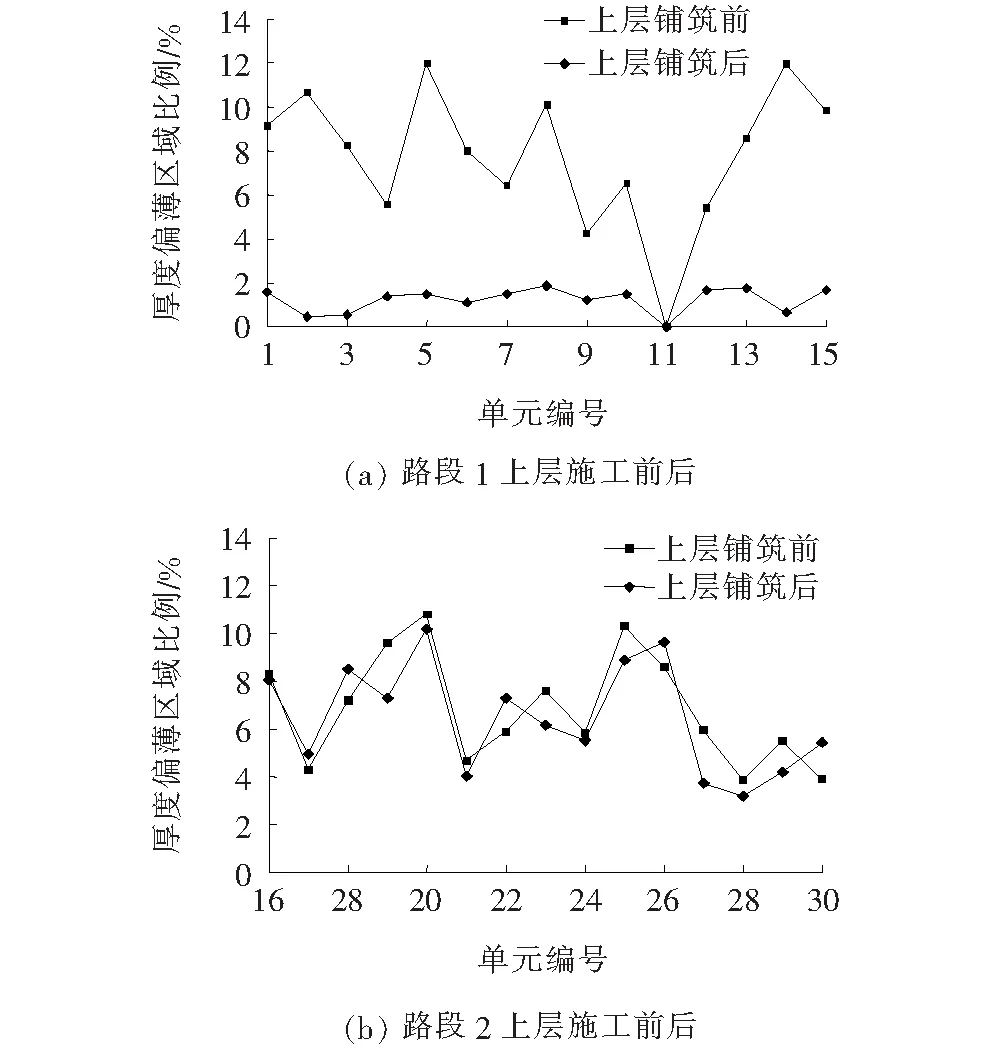

统计路段1、2各单元检测段落上层铺筑前后厚度不合格区域分布比例的变化情况如图7所示。

由图7可知:上层施工前,路段1各单元路面厚度不合格比例均值为7.9%,最大值为12.0%,最小值为0%。采用推荐的厚度调整值施工后,不合格区域比例均值为1.3%,最大值为1.9%,最小值为0%。路面厚度合格率达98%以上,较施工前的下层厚度合格率提升了6.6%。路段2各单元路面厚度不合格比例均值为6.8%,最大值为10.8%,最小值为3.9%。采用常规的设计厚度值施工后,不合格区域比例均值为6.9%,最大值为10.9%,最小值为3.4%。施工前后的路面厚度合格率变化不大,未达到95%的合格率。

图7 沥青路面厚度不合格区域比例统计

通过两种施工方法对比可明显看出:采用上层摊铺厚度调整值的动态调整法能够有效提升路面施工厚度合格率,确保沥青层总厚度合格比例达到98%以上,满足工程需求,可保证沥青路面不因沥青层厚度不足而发生早期损坏。同时,对于厚度分布状态良好路段,则无需进行厚度补偿,有助于保障工程经济性。

4.3 路面厚度均匀性评价

分别计算各路段各单元的沥青结构层厚度均值,绘制其厚度波动曲线图,如图8所示。

分析图8可得:

图8 各路段摊铺前后单元厚度均值变化

(1)路段1上层摊铺前厚度均值为13.5 cm,变化范围为13.1~14.0 cm;路段2上层摊铺前厚度均值为13.5 cm,变化范围为13.1~13.9 cm。表明路段1与路段2在上层摊铺前厚度均值、变化范围等指标均较接近,即摊铺施工工艺水平相近。

(2)路段1上层摊铺后厚度均值为18.5 cm,变化范围为18.2~18.6 cm;路段2上层摊铺后厚度均值为18.1 cm,变化范围为17.7~18.4 cm。路段1厚度均值比路段2略高,主要与各单元的厚度补偿有关。路段1的厚度变化幅度小于路段2,说明路段1各单元施工厚度分布较稳定。

为了进一步评价路段1与路段2的厚度分布均匀性,分别计算各路段的变异系数,如图9所示。初始状态下,路段1各单元厚度变异系数为1.9%,与路段2的变异系数基本一致;而摊铺上面层沥青混合料后,路段1沥青结构层厚度变异系数约为0.8%,明显小于路段2施工后的变异系数(1.9%)。充分说明路段1的路面厚度分布均匀性优于路段2,也进一步论证了采用厚度动态调整技术能够有效提高沥青路面施工厚度分布的均匀性。

图9 厚度均值变异系数变化

5 结论

利用三维探地雷达探测技术快速获取沥青结构层的全断面厚度分布数据,可绘制较为直观的路面结构厚度分布云图,直观展示整个路面厚度分布情况,为沥青层施工厚度的动态控制提供技术支撑。通过工程应用实践,得出以下结论:

(1)基于三维雷达厚度数据提出沥青路面厚度动态调整技术,根据厚度补偿法提出上层摊铺厚度调整值,确保沥青层施工厚度指标满足设计与验收要求。

(2)根据依托工程检测结果,大部分沥青路面厚度难以达到95%合格率,而采用厚度调整值指导上层摊铺,可以有效提高路面施工厚度合格率,厚度合格率达到98%以上。

(3)采用施工现场厚度动态调整方法能够显著降低施工厚度变异系数,提高厚度分布均匀性,有助于改善沥青路面施工质量,具有较大的工程实用价值。