一种新型磁控溅射贵金属靶材设计

2020-09-03樊涛

樊 涛

(科特莱思科(上海)商贸有限公司,上海 201203)

磁控溅射镀膜仪器已经广泛应用于工业级镀膜生产和材料的表面改性[1,2],在现代镀膜工业生产中,影响镀膜生产效率主要有两个方面原因:镀膜时候的沉积效率和磁控溅射靶材的利用率[3-5]。特别是贵金属的镀膜使用过程中,靶材的费用昂贵,靶材的利用率至关重要。

工业生产中,通常对贵金属靶材使用以下方式降低成本:①贵金属靶材与铜背板绑定,减少贵金属的厚度,降低成本;②对于刻蚀后的靶材进行回收利用[6-8]。本文应用ANSYS有限元方法模拟分析直径为72mm圆形平面溅射靶枪靶材的表面磁场,分析圆形平面溅射靶的靶材利用率较低的主要原因,针对原有靶材的设计进行优化,从而降低贵金属靶材的成本。

1 圆形平面阴极结构

本文涉及的直径为72mm圆形平面磁控溅射靶应用于哈尔滨商业大学实验室磁控溅射系统,采用单靶位置向上溅射排布,靶枪角度可以调节,基片位于靶枪上方靶基距120mm位置[9]。

该靶枪采用高磁场强度的钕铁硼磁铁,靶枪内部采用间接水冷并与磁铁分离的设计,克服直接水冷结构中靶枪磁铁与靶材等发生电化学反应的缺点,有效延长靶枪的使用寿命。

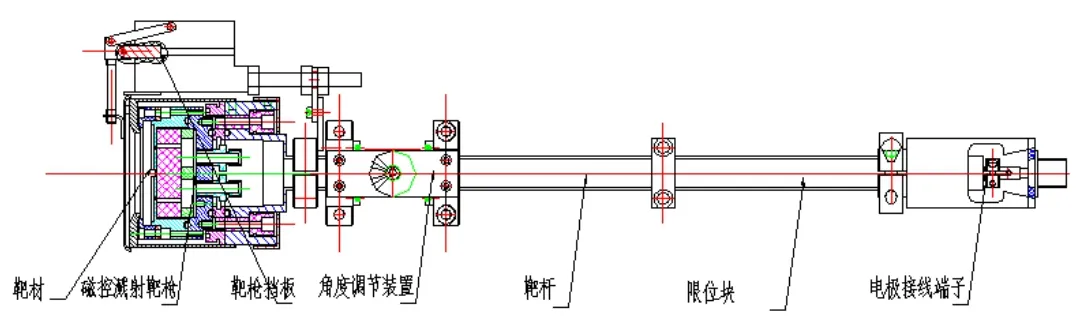

圆形平面磁控溅射阴极结构图1所示,主要有靶材、磁控溅射靶枪、靶枪挡板、靶杆、限位块、电极接线端子六大部分组成。

图1 直径为72mm平面磁控溅射阴极结构

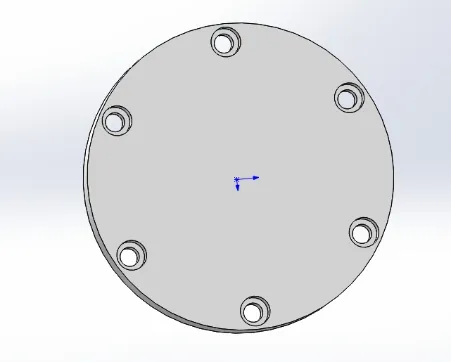

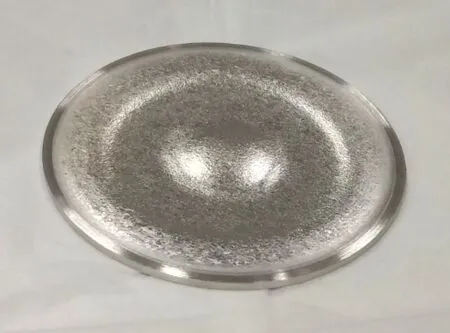

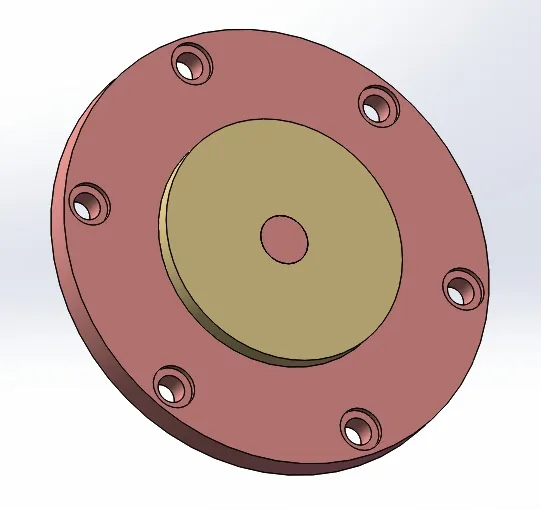

靶材的基本参数如下:工业用靶材φ72mm×8mm,靶材四周通过8-φ4.5mm孔均布固定在靶枪上,防止靶材在工艺过程中受热变形脱落,如图2磁控溅射靶材所示。

图2 磁控溅射靶材

2 圆形平面磁控溅射阴极磁场模拟计算

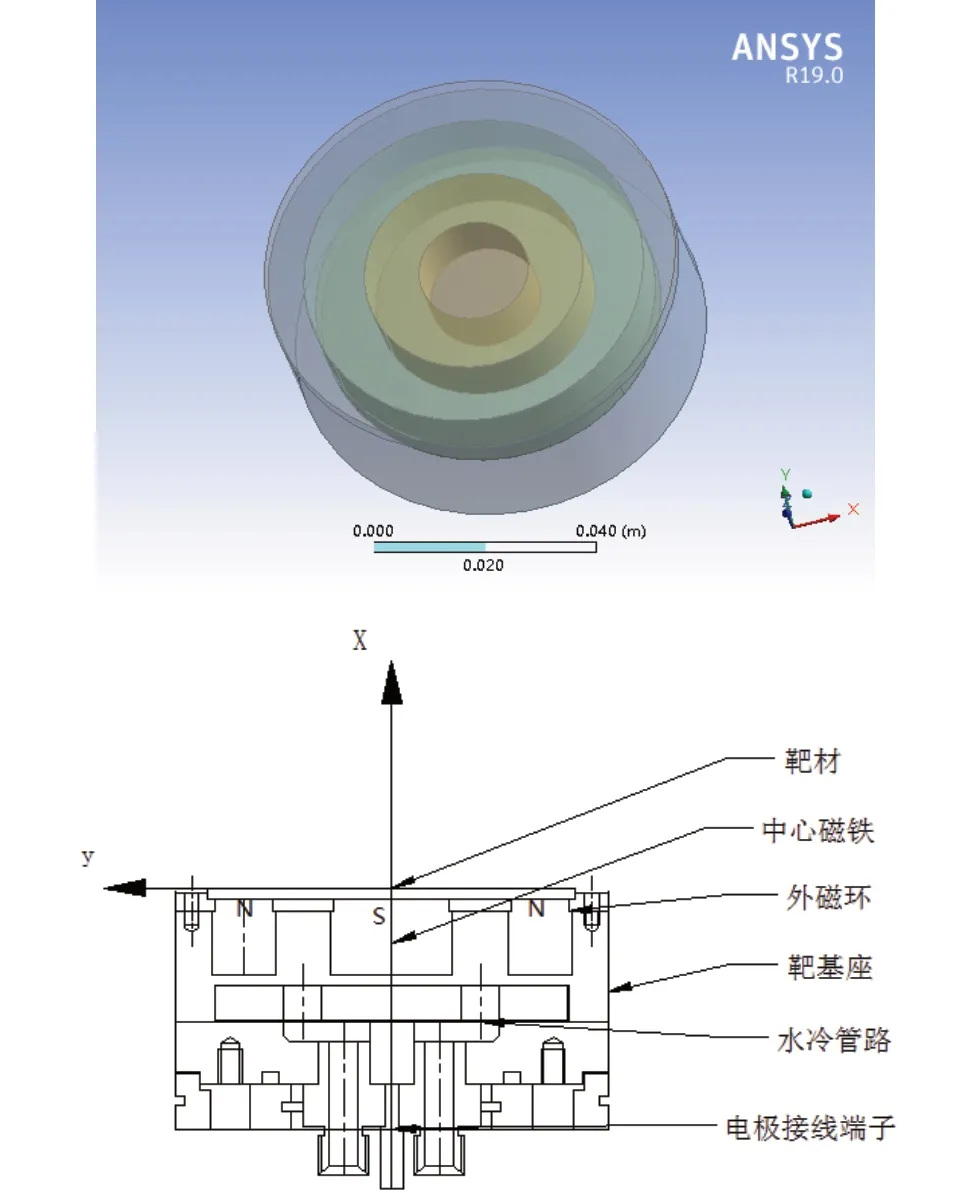

2.1 圆形平面磁控溅射阴极物理建模

图3为圆形平面磁控溅射靶枪的物理建模。直径72mm圆形磁控溅射阴极主要有以下六大部分组成:靶材、靶基座、外磁环、中心磁铁、水冷管路、电极接线端子。整个圆形靶枪沿靶枪径向轴中心对称,建立在XY平面坐标系中,图3中坐标原点在靶材上表面圆心位置,X轴在靶枪的径向方向,Y方向水平靶材表面方向[10]。靶枪内部磁铁排布为N-S-N,因此,磁力线由中间磁铁S极出发,穿过靶材在回归到外环磁铁N极,形成完整的磁力线回路。

图3 圆形平面磁控溅射阴极机构物理模型

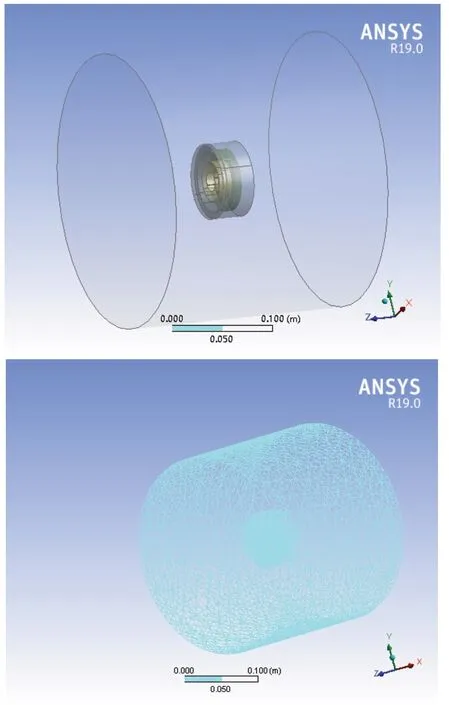

2.2 ANSYS物理建模的网格划分

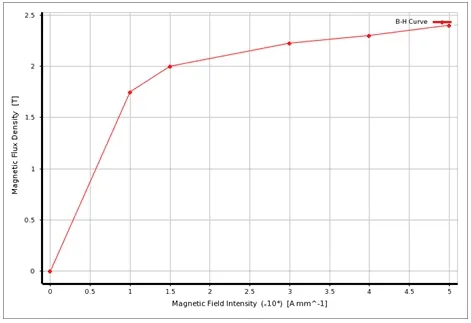

本文采用的圆形磁控溅射阴极由两个磁铁块组成:中心磁铁和外磁环,并且两个磁铁磁性相反。中心磁铁的半径为10.5mm,高度12mm,外磁环外径为60mm,内径为25mm,高度为12mm。磁铁材质选用汝铁硼,矫顽力为10 0000erteds,其退磁曲线如图4所示,在Ansysworkbench有限元分析软件的前处理器中建立网格模型,将靶枪内部各部分零件赋予材料属性,选择智能网格划分,网格精度划分为中级网格,见图5。

图4 磁铁的特性曲线

图5 Ansys有限元网格划分

2.3 磁场模拟分析靶材利用率范围

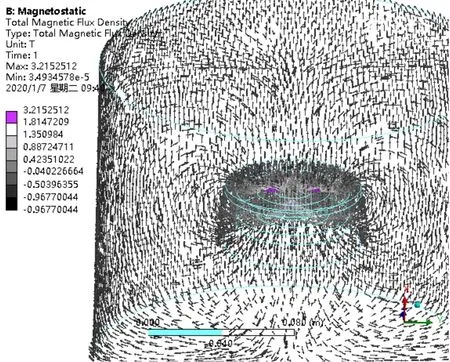

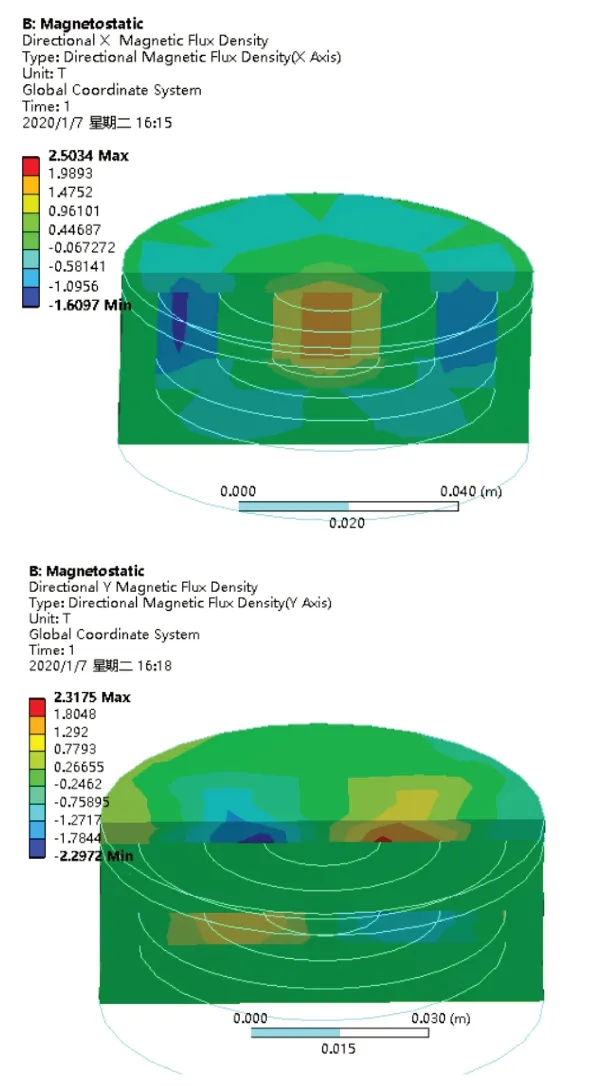

图6 圆形平面磁控靶材表面磁场等位线的数值模拟

磁控溅射的基本原理是腔体中通入氩气在高电压阴极的作用下电离,电离后氩离子在靶枪正交的电场和磁场作用下,沿着靶枪表面环形运动轨迹束缚并且延长氩离子和靶材的碰撞几率[11,12],有效的利用电子的能量,其中磁场的主要作用是改变氩气离子的运行轨迹,因此,靶材表面的磁场强度B值大小和分布直接影响磁控溅射靶刻蚀轨道形状和刻蚀深度。

从模拟数据图6圆形平面磁控溅射靶材表面磁场等位线结果表明:在水平磁场方向上,主要集中在圆形靶材表面的中心圆环内,并且中心磁铁和外环线磁铁的之间的中心位置有一个最大值By为0.5T。外环磁铁和中心磁铁正上方的水平磁场强度By为0。竖直磁场强度分布Bx:磁场强度主要集中在中心磁铁正上方的靶材表面位置和边缘环形磁铁正上方的靶材表面位置,因此,中心磁铁和外磁环正上方的磁场强度Bx数值最大。由于磁控溅射工作原理主要是正交的磁场和电场作用靶材表面的分布,所以主要考虑的是水平磁场强度By会直接影响到磁控溅射靶枪工作过程中氩气离子在靶材表面的运动轨迹。

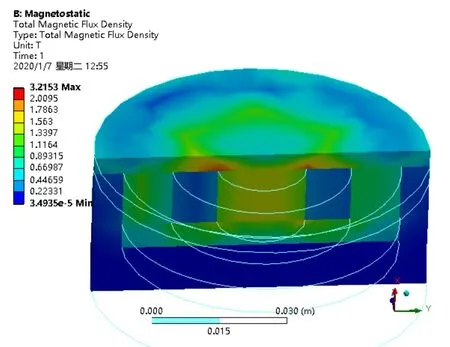

图7 靶材表面水平方向Bx和By磁场分布云图

模拟计算靶材表面水平方向Bx和By磁场分布云图7,数据表明:沿着靶材表面Y轴位置-3.6mm到3.6mm之间靶材表面磁铁强度为0,X轴-36mm到-19.8mm靶材磁场强度为0,Y轴18mm到36mm之间靶材磁场强度为0.这些数据为我们设计靶材提供了非常重要的依据。

3 新型圆形平面贵金属靶材的设计

3.1 新型圆形平面贵金属靶材结构

依据靶材表面水平方向Bx和By磁场分布云图,和已经过刻蚀的靶表面轨道图8做对比,发现磁场模拟和实际情况相符:因为靶枪中心磁铁和外磁环磁铁上方部位水平磁场强度Bx数值为零。所以,在整个溅射刻蚀过程中该部位没有发生溅射刻蚀损耗。因此,考虑该部分贵金属可以省略,使用无氧铜背板部分替代,采用绑定的方法将贵金属靶材和特殊形状无氧铜背板固定,达到与原靶材同样的使用效果,考虑到整个靶材在溅射过程中,刻蚀轨迹是从宽到窄,整个刻蚀过程也是由慢到快。因此,贵金属靶材在厚度方向上的利用率随着刻蚀深度越来越低。

图8 刻蚀靶材表面轨道

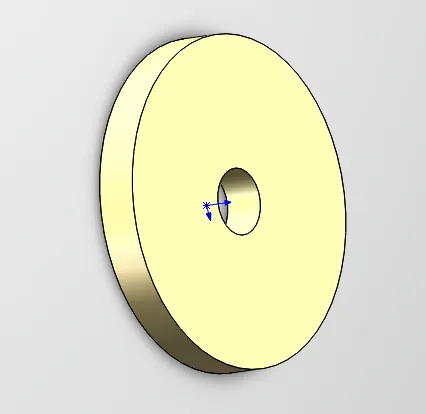

依据靶材表面水平方向Bx和By磁场分布云图7,可以得出整个溅射工艺过程中消耗贵金属靶材的部分范围尺寸为X轴3.6mm到18mm和-3.6mm到-18mm轴 对 称,因此,考虑贵金属靶材部分采用环装设计结构,外径为40mm内径为8mm厚度为5mm,贵金属靶材部分设计示意图9所示。

图9 贵重金属靶材设计效果

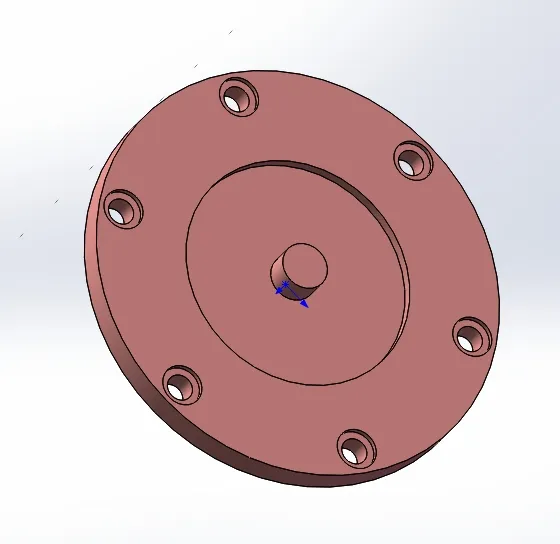

无氧铜背板部分,需要考虑两个方面,其一:背板部分需要和靶基座固定,最大面积的接触靶基座保证水冷效果;其二,新设计的贵金属部分需要和铜背板粘合在一起,必须考虑粘合公差方面的参数,要求贵金属部分和铜背板部分采用间隙配合,铜背板内径和贵金属部分外径间隙大于0.05mm,铜背板设计效果图10所示。

图10 铜背板设计效果

3.2 新型圆形平面溅射靶材和背板的固定方式

贵金属材料部分和铜背板部分采用绑定工艺,将两个部件粘合一起,这种新设计的靶材尝试以下三种绑定方式,通过试验测试发现它们的优缺点:

(1)铟绑定,测试后发现其主要优点有成本低,工艺成熟,缺点是铟熔点温度为150℃,工艺过程中功率增加斜率过大或者靶枪长时间持续工作,靶材和背板之间的热膨胀系数不一样,铟受热融化,经常有脱靶材现场[13]。

(2)塑料绑定,这种绑定方式为采用新型有机低饱和蒸汽压材料,选用Kurt Lesker公司银环氧树脂胶水型号KL-325K对靶材和背板进行粘合,价格成本和铟绑定相当,这种环氧胶水热传导为25x10-4W/mK,室温为25℃时电阻率为0.001 ohm-cm,测试发现这种方式的主要优点有材料熔点温度高于铟绑定,最大温度可以达到240℃,可以在175℃以为长时间持续工作。贵金属靶材、有机粘合材料层、铜背板三种材料在一起,在镀膜工艺过程中,随着温度的升高,贵金属靶材和背板之间有较大的变形量,而有机黏合层,起到变形缓冲作用,可以有效防止陶瓷材料、硅材料等易碎材料在工艺过程中在应力作用下变形破裂和脱靶现象[14,15];

(3)扩散绑定,主要优点靶材和背板之间通过物理扩散方式粘合,在镀膜工艺过程不会发生靶材脱落现象,研究发现国内使用这种工艺不成熟,加工成本高,靶材和背板在刻蚀后很难再次脱离,增加了靶材回收再利用的难度,不适合贵金属靶材[16]。

图11 绑定工艺后的靶材的效果

通过对比试验后发现,新型的靶材更适合于塑料绑定工艺。绑定工艺后靶材的如效果图11所示。假如,该贵金属为常规工艺用的99.999%纯度的金,金靶材部分重量为115g。而无氧铜背板部分重量为144g。之前老式的靶材设计金的重量为575g。这会将整个金靶材部分的成本减低13万人民币,提高了贵金属的利用率。

4 结论

通过ANSYSY模拟,对直径72mm圆形平面溅射阴极的靶材表面的磁场强度进行了分析,结果表明:圆形平面溅射阴极靶材表面的沿X轴水平磁场分布中靶材轴心位置到靶材边缘位置之间有一个最大值磁场强度By为0.5T;而靶材表面最中心位置和靶材表面外磁环所在的正上方位置处,水平方向磁场强度为0mT,模拟数据与靶枪实际刻蚀跑道轨迹相符。

根据这个模拟计算结果,提出一种新的靶材的设计方案,将靶材表面磁场Bx为0的部分用无氧铜背板替代,采用新型设计的无氧铜背板与贵金属靶材采用塑料绑定的工艺固定粘合,降低了工业生产中贵金属靶材的成本。模拟计算结果表明:原靶材贵金属部分体积为31.266cm³,新型的靶材贵金属部分的体积为:6.03cm³。由此可见通过圆形平面溅射阴极的靶材设计的优化,减少了贵金属靶材部分80%的浪费,为解决工业生产过程中贵金属靶材成本高的缺陷,提高贵金属材料的利用率提供了新思路。