湿法炼锌浸出渣综合回收利用与主流程工艺适用性的探究

2020-09-03巩燕飞张昱琛

巩燕飞,王 昕,张昱琛,冯 琼

(甘肃厂坝有色金属有限责任公司成州冶炼厂,甘肃 陇南 742508)

关键字:湿法炼锌;浸出渣;综合利用

湿法炼锌占据世界炼锌总量的80%以上,随着资源供给矛盾日趋紧张和环保形势的日益严峻,围绕湿法炼锌浸出渣的综合回收利用是整个锌冶炼行业共同关注的问题。常见的湿法炼锌浸出渣处理工艺有高温高酸浸出、挥发窑法、烟化法、奥斯麦特法等。某湿法炼锌企业采用高温高酸-黄钾铁矾工艺处理浸出渣,年产铅银渣、铁矾渣等危废渣9万吨(干基),平均含锌7%,含铅3.5%。随着环境形势的日益严峻和原料供应的日趋紧张,企业积极响应国家环保政策,通过挥发窑对各类危废渣(包括浸出渣)进行无害化处理,实现有价金属铅、锌的综合回收利用,并对各工段流程进行优化,实现资源综合回收和清洁生产双赢的目的。

1 工艺流程

1.1 湿法炼锌工艺

某湿法炼锌企业原采用高温高酸浸出-低污染黄钾铁矾工艺,产出浸出渣平均含锌7%。由于回转窑入窑物料设计值平均含锌13%,为与回转窑入窑物料含锌相匹配,该企业将其中一套浸出系统改为常规浸出工艺,以提高入窑料含锌量,常规浸出渣平均含锌16%。除浸出渣外,湿法炼锌各工段产生的其他危废渣,如高钴渣、石膏渣、阳极泥等,也全部送至浸出渣综合回收系统进行无害化处理。

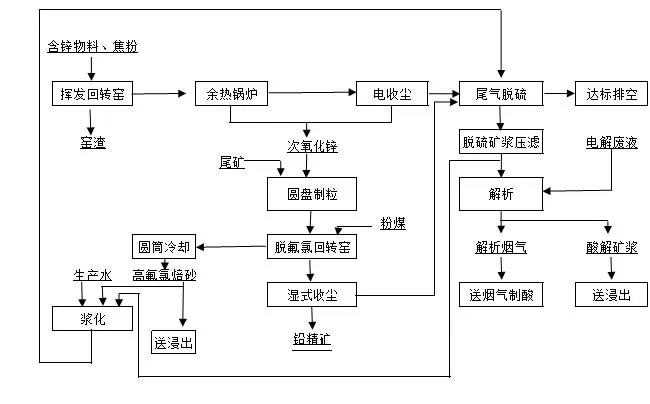

1.2 浸出渣综合回收工艺

浸出渣综合回收系统产出的半成品有解析烟气、酸解矿浆、高氟氯焙砂、窑渣和铅精矿,其中解析烟气送烟气制酸系统,酸解矿浆和脱氟氯焙砂送浸出,窑渣和铅精矿外售,浸出渣综合回收工艺流程见图1。

图1 浸出渣综合回收工艺流程

2 存在的生产问题

(1)脱硫渣解析槽存在SO2逸出风险,焙烧炉存在正压冒烟风险。原设计脱硫渣压滤后直接通过排渣口排至解析槽,排渣口进行物理密封,解析烟气与焙烧炉烟气合并,经一台制酸SO2风机送制酸系统。由于压滤排渣是间歇性的,整个解析过程不稳定,刚排渣时槽内反应强烈,瞬间产出大量SO2,制酸SO2风机不能将SO2全部送至制酸系统,导致SO2从卸渣口逸出。同时焙烧炉负压工况受到联动影响,焙烧炉炉顶存在冒烟风险。

(2)脱硫矿浆Fe2+含量高,Fe2+和Mn2+难以平衡。尾气脱硫主要是脱除SO2气体,脱硫矿浆整体呈还原性,随高氟氯焙砂进入脱硫矿浆的Fe也部分以Fe2+形式存在,并随酸解矿浆进入浸出系统。在实际生产中,浸出主要通过锰粉将Fe2+氧化成Fe3+,利用其水解pH比Zn2+金属低的原理,将其沉淀在渣中,实现中浸液除铁除杂的目的。进入浸出系统的还原性酸解矿浆中含Fe2+≥1000mg/L,为氧化其中的Fe2+需加入大量锰粉,系统Mn2+难以平衡,电解电效降低,阳极泥频繁清扫,企业生产成本增加。

(3)系统F-、Cl-升高,加速设备腐蚀,缩短电解阴阳极板使用寿命,降低阴极锌质量。浸出渣综合回收系统有配套的回转窑脱氟氯工序,但因高氟氯焙砂和脱硫矿浆最终又返回浸出系统,导致系统F-、Cl-富集,电解生产困难。根据生产数据,浸出渣综合回收系统开车30天,电解废液含F-上升6.3mg/L,含Cl-上升117mg/L。

(4)浸出渣转运频繁,厂区路面冲扫强度大,系统体积膨胀。浸出系统与新建渣处理系统原料仓相距500m,浸出渣在压滤后经工程车辆转运至原料仓配料。该湿法炼锌企业所在地区雨水充沛,渣类物资转运容易造成路面泥泞和粉尘飞扬,每天需多次冲扫厂区马路,导致系统体积膨胀,尤其是冬季低温天气,系统膨胀尤为严重。

3 工艺优化方案

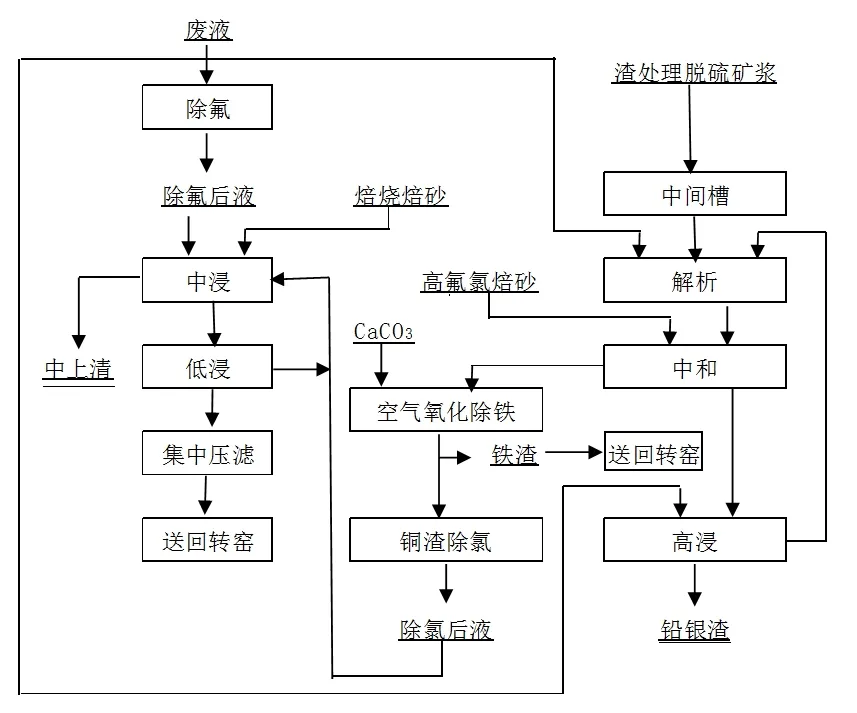

针对以上生产问题,该企业对常规浸出系统进行优化,新增脱硫矿浆解析、空气氧化除铁、铜渣除氯、废液除氟和集中压滤工序。同时为减轻除氯工序体积,将渣处理回收的高氟氯锌焙砂集中在脱硫矿浆中和工序。优化后的常规浸出系统工艺流程见图2。

图2 浸出工艺流程

(1)脱硫矿浆压滤后间歇性排渣是导致解析SO2瞬间逸出的主要原因。为保证解析能够连续平稳的运行,该企业取消渣处理脱硫渣压滤工段,将脱硫矿浆经中间槽连续泵至浸出解析槽,并对所有槽体密封处理,槽内产生的高浓度SO2气体由风机抽送至烟气制酸系统。

(2)空气氧化除铁通过鼓入空气将Fe2+氧化成Fe3+,并在弱酸性条件下以Fe(OH)3沉淀的形式将其除去。沉铁过程会放出H+,需加入CaCO3将其中和。空气氧化除铁效率可根据系统情况加以调整,当系统Fe2+和Mn2+含量偏低时可适当减少空气氧化除铁压缩风鼓入量,加大进入中浸的Fe2+量。

(3)中和主要是为空气氧化除铁创造工艺条件。空气氧化除铁过程pH=4.5~5.0,解析液终点H2SO4≥20g/L,所以在除铁前必须对解析液进行中和。中和加入的均为渣处理回收的高氟氯焙砂,中和浓密底流送高浸,中和上清送空气氧化除铁。中和工段会产生少量SO2气体,所有槽体也需密封处理,气体通过负压管线连通至烟气制酸系统。

(4)高浸主要是为充分回收有价金属,浸出金属Fe,同时实现亚硫酸锌的完全解析,避免SO2造成职业危害。高浸工段所有槽体均密封处理,槽内产生的低浓度SO2气体与解析烟气合并抽送至烟气制酸系统,高浸渣含Pb≥30%时外售,含Pb<30%时送脱氟氯回转窑处理。

(5)除氯选用的是较为成熟的铜渣除氯工艺,包括浸铜、除氯、沉铜、碱洗四大工序,铜渣可循环利用,除氯后液Cl-≤120mg/L,除氯后液返中浸工段。在除氯、沉铜工段有AsH3逸出风险,所以铜渣除氯工序各槽罐均安装强制排风净化装置,厂房配有AsH3在线监测系统和强制通风设施。

(6)除氟选用的是某专利工艺,采用的ASD除氟剂可循环使用,除氟效率≥60%,除氟后液F-≤20mg/L。废液是部分除氟,只需保证每日随高氟氯焙砂进入系统的F-与系统除去的F-达到平衡即可。另外,部分F-在空气氧化除铁工段可以CaF2的形式进入铁渣。

(7)低浸浓密矿浆直接通过泥浆泵输送至渣处理车间的集中压滤厂房压滤,压滤厂房毗邻渣处理原料仓,浸出渣卸渣后直接送入原料仓配料入窑,避免车辆频繁转运,造成环境污染。

4 优化结果

(1)解析槽SO2稳定析出,SO2风机将其连续抽送至烟气制酸系统,焙烧炉负压工况可稳定控制。

(2)系统Mn2+平衡得到控制,辅料成本降低。

(3)废液含F-≤30mg/L,含Cl-≤300mg/L,可保证电解正常生产。

(4)低浸渣避免频繁转运,湿法系统体积得到控制,厂区环境风险降低。

5 结论及建议

对工艺进行优化后,浸出渣综合回收处理系统和主系统能够有效衔接,提高各流程工艺适用性,实现资源综合回收和清洁生产双赢的目的。相关企业在进行浸出工艺优化时需注意以下两点:

(1)铜渣除氯存在AsH3逸出风险点,要注意厂房通风,必要时安装AsH3在线监测系统,避免剧毒气体造成职业危害。

(2)解析、中和和高浸工段的槽体、浓密机均需密封处理,并定期检修,同时保持各槽体微负压工况,避免SO2逸出危及人员健康。