露天矿用车衬套装配机的设计与应用

2020-09-02段景飞张建功卜恩涛

段景飞,张建功,田 峰,卜恩涛

(内蒙古北方重型汽车股份有限公司,内蒙古 包头014030)

矿用自卸车是露天矿山的主要运输工具,作业环境恶劣,前轴作为矿用自卸车行走机构的关键重要部件,在车辆使用过程承受着主要的载荷,前轴上部件的安装是否可靠安全,直接影响着车辆在露天矿山的运行效率。在维修和装配前轴过程中,前轴结构复杂,衬套的装配精度高,劳动强度大。通常先使用导向套将衬套固定到相应的孔内,再手动借助铜锤或尼龙锤进行敲击到位,劳动强度大,装配效率低下,装配合格率低,使用前轴加工面定位无法进行有效保护,导致矿用自卸车前轴在衬套装配过程中时有报废情况发生,给露天矿山造成经济损失,同时维修装配过程中操作者的安全得不到有效保障,存在不安全生产隐患,基于数模计算和机电一体化技术研究和设计了一套自动装配机[1],从而提升矿用自卸车前轴村套的装配效率,减少装配维修时的劳动强度,为大型露天矿山创造可观的效益。

1 技术方案和途径

1.1 技术方案

分析矿用自卸车前轴装配和维修的现状,依据大型矿用自卸车某型号前轮衬套装配的技术要求,准确识别装配过程中不安全因素,基于方便、快捷、安全等方面重点考虑,技术方案分为装配工作台,控制系统,定位夹具及安全保护措施等。

1)装配工作台。分析大型矿用自卸车前轴的结构,利用软件绘制结构虚拟模型,设计装配工作台,保证结构简单、安全可靠。

2)控制系统。分析装配维修过程,记录每一步骤的动作要素,依据这些动作要素设计研制电气液压控制系统,控制机械动作机构,实现机电一体半自动化装配。

3)定位夹具。根据不同车型前轴结构特点,将夹具和工作台分开设计,研制可快速换型的定位夹具,实现多车型通用,方便快捷,在刀具和导向杆的作用下保证装配精度,提高装配维修效率。

4)安全。研制过程中,安全的保障作为重中之重,设计电气互锁控制、机械旋钮锁止机构[1]保证了装配安全,在装配台架定位套、定位块的作用下,将矿用自卸车前轴安装孔精准的定位在液压缸下,保证装配维修时安全可靠。

1.2 技术途径

1)分体装配台架。按照人机功能学的原理,设计1 套通用的台架,分为上下2 部分,下半部分利用定位装置和夹具来固定矿用自卸车前轴,上半部分台架来支撑液压缸,保证装配安全。

2)控制系统。依据装配衬套的作用力等参数,运用理论计算法和经验法计算出压装力,设计机电液装置,从而实现自动化装配。

3)夹具。矿用自卸车前轴是一种异型结构,安装方向与前轴的轴向垂直,安装角受到限制,设计一套夹具来定位前轴的非安装面,实现前轴衬套的安装孔垂直于定位,从而让刀具方便快速的通过安装孔。

4)模拟仿真。采用Pro E 和ANSYS 软件绘制装配模型和仿真结构特性,在全三维环境下进行设计模拟装配[2],确保设计结构合理准确。

2 矿用自卸车前轴衬套装配机压装过程

当挤光刀压入到工件的轴孔并通过时,承受的主要是轴向压力F,这时外部的压力即作用力F 应大于挤光刀外圆周面与轴孔作用面所产生的轴向摩擦阻力F′,产生的轴向其他滑动力可以忽略不计[3]。2.1 相关参数

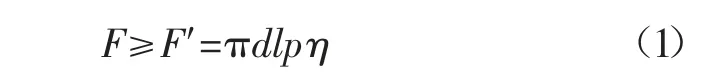

1)外部载荷轴向力F。

式中:F 为外部载荷轴向力,N;F′为轴孔作用面上产生的轴向摩擦力,N;d 为轴孔的公称直径,mm;l 为轴孔的长度,mm;p 为接触压力,MPa;η为静摩擦系数。

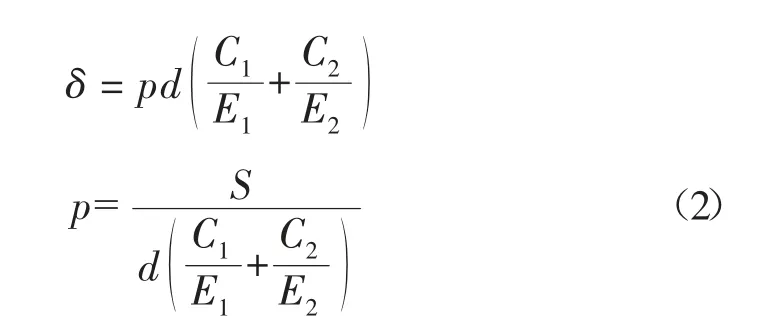

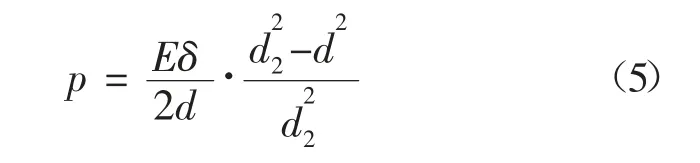

2)刀与轴孔接触压力p。根据材料力学相关厚壁圆孔的计算方法,p 为径向压力时,过盈量δ 为:

式中:δ 为过盈量,mm;C1为压入件的刚性系数;E1为压入件材料的弹性模量,MPa,C2为圆孔件的刚性系数;E2为圆孔件材料的弹性模量。

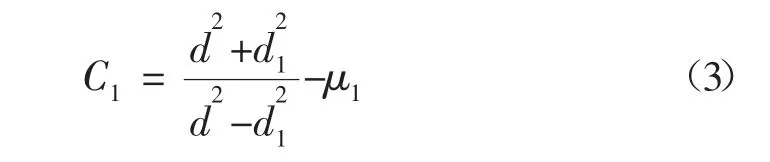

3)压入件的刚性系数C1。

式中:d1为压入件的内径,mm;μ1为压入件材料的泊松比。

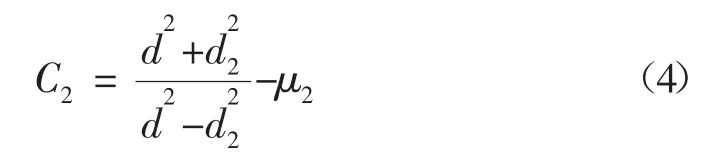

4)圆孔件的刚性系数C2。

式中:d2为圆孔件的内径,mm;μ2为圆孔件材料的泊松比。

2.2 结果分析

对于挤光刀,其材料为钢;而对于衬套,其材料为青铜。在压装过程中,挤光刀与衬套内孔的配合形式为过盈配合,其静摩擦系数η 可以查表对应系数为0.07。而挤光刀为压入件[4],衬套为圆孔件,2 件的配合公称直径为d=38.15 mm。

挤光刀为实体钢件,其内径d1=0,查表得泊松比μ1=0.3,根据式(3)得出刚性系数C1=0.7。

对于矿用自卸车前轴衬套孔最大直径d2=114.3 mm。由于其为青铜,可查表泊松比μ2=0.35,根据式(4)得出刚性系数C2=1.55。

查表可以确定E1=2.15×105MPa,E2=0.85×105MPa,挤光刀与衬套内孔的配合最大过盈量为Smax=0.05 mm,可以根据式(2)可得出其接触压力pmax=617.28 MPa。所以根据式(1)可计算需要的外部实施的加载力数值≥Fmin=9 982.52 N。

2.3 经验法的分析

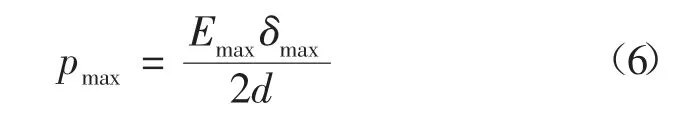

对于实体挤光刀压装入衬套端面安装孔内,设μ1=μ2=μ、E1=E2=E、d1=0。由式(2)~式(4)可得出:

公式中:Emax为过盈配合的挤光刀和衬套的弹性模量的最大值;δmax为最大过盈量,mm;d 为配合件的公称直径,mm。

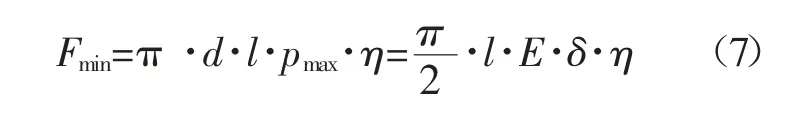

由式(1)和式(6)综合得出外部实施的加载力最小值Fmin为:

由式(7)可知,外部实施的加载力Fmin与配合件的直径d 无关,且经验值Fmin大于精准计算值[5]。在实际生产制造过程中,有可能会因制造加工条件所限或其他原因,导致挤光刀或衬套安装孔的光洁度不好而出现变形仍在公差要求范围内等情况造成配合时所施加的外部力变大,故所以实际的外部加载力F 远大于精准计算值,而经验法的优点是简单快速,所以经验值Fmin在现实运用过程中有着非常大的参考价值。

由式(7)得外部加载力最小值≥Fmin=15 050 N。

通过理论计算确定至少需要的外部加载力,然后选型液压缸,即可确定装配机的工作压强。

液压缸体的选型,可以根据外部加载力Fmin和作用工件的面积计算得到。

3 矿用自卸车前轴衬套装配机构实际应用效果

1)应用装配机构前的矿用自卸车前轴衬套安装。装配机构应用前,现场维修装配时只能利用1 个千斤顶在支架上面来驱动导杆和刀具来实现装配,之前还必须利用铜锤进行预装,劳动强度高,工序复杂,装配效率低,装配安装和装配精度无法都保证。

2)应用装配机构后的矿用自卸车前轴衬套安装。把矿用自卸车的前轴放到装配台架上,用定位装置将前轴进行定位,保障衬套的垂直中心线与装配中心线同轴,用液压缸活塞杆行程带动导向杆或刀具压制衬套,不仅降低劳动强度,还提高了生产效率。

3)利用电气—液压装置实现自动化装配。设计电气控制装置,结合机电一体化技术,由电动机作为动力源[6],带动液压泵给液压系统提供动力,液压系统中利用单向阀防止液压油逆向流动,增加溢流阀实现液压系统的调节与保护,利用电磁换向阀实现电气控制液压缸的上下动作,另外在控制机柜中增加了散热装置,采用风冷模式辅助降温,以保证高强度连续作业可靠安全[7]。

4)装配机的实际应用。现场实施操作过程共5个步骤完成:第1 步是装配机安装定位夹具;第2 步事前轴衬套预装配;第3 步安装装配机的刀具;第4步是操作装配机压装衬套;第5 步是检查前轴衬套装配是否合格。简化后的实施过程有效的消除了安全隐患,实际应用装配机装配的衬套全部达到质量要求[8]。

4 结 语

针对露天矿山使用的矿用自卸车前轴衬套装配,通过建立前轴衬套装配模型,分析装配要素,计算装配压入数据。开发并研制了矿用自卸车前轴衬套装配机构,装配机构应用后,提高矿用车产品的装配效率。