伊敏露天矿单斗卡车剥离系统生产能力优化

2020-09-02王喜贤

王喜贤

(伊敏煤电公司露天矿,内蒙古 呼伦贝尔021034)

伊敏露天矿年生产能力为2 200 万t/a,生产工艺有单斗卡车的间断工艺、2 套单斗卡车半固定破碎站半连续工艺和单斗移动式破碎站的半连续工艺。其中2 套单斗卡车半固定破碎站和单斗移动式破碎站的半连续工艺用于采掘运输煤炭,单斗卡车半固定破碎站半连续工艺设立于东西端帮,单斗移动式破碎站半连续工艺布置在底板区域。

目前伊敏露天矿正处于转向开采阶段,由二采区逐步向三采区转向过渡,2017 年转向推进进度为17°,至2017 年末采场剥离台阶已进入三采区,工作线开始向西推进并且逐步缩短,已进入转向开采末期阶段。排土场开始跟随采煤工作线同步进行转向,同时卡车排土运距增加,平均运距在3.8 km。

由于采区地层厚度由南东向北西增厚,但煤层变薄,乃至尖灭,含煤性变差。剥离台阶高度为12 m,因此出现伊敏露天矿工作帮东侧有7 个剥离台阶,西侧有8 个剥离台阶,2017 年11 月份剥离铲采掘位置的分布主要在工作帮的4 段以下几个剥离台阶,一、二、三台阶划归外委设备进行采掘,2017 年伊敏露天矿自营剥离任务量在4 500 万m3左右,煤炭采掘在2 200 万t 左右。

1 设备情况

伊敏露天矿主要采掘设备有斗容为43 m3的EX8000 液压正铲1 台,斗容为35 m3WK-35 电铲2 台,斗容为20 m3WK-20 电铲6 台,斗容为12 m3WK-12 电铲5 台,其中斗容20 m3以上的大型铲用于剥离作业,12 m3的机械铲主要用于采煤作业,以各铲铲况为主要影响因素将伊敏露天矿将各铲的单月生产任务量进行核定,2017 年11 月43 m3EX8000 液压正铲的剥离任务量为60 万m3,35 m3WK-35 电铲的剥离任务量为80 万m3,20 m3WK-20 电铲的剥离任务量为60 万m3,12 m3WK-12 电铲的剥离任务量为30 万m3,除斗容在20 m3以上各铲用于剥离生产外,额外调派1 台斗容为12 m3WK-12 电铲进行剥离生产工作,2017 年11 月份剥离生产任务量为525 万m3。

主 要 可 运 输 卡 车 类 型 有220 t、172 t、108 t、TR100、85D 5 种,220 t、172 t 卡车主要用于剥离运输作业,其余车型主要用于煤炭运输作业。220 t 卡车可运行15 台,172 t 卡车可运行17 台,合计剥离运输车辆共有32 台。

2 剥离生产情况

伊敏露天煤矿自营剥离物主要排卸场地在内排土场和东帮排土场,由于采场扇形转向推进开采,采掘的主要部分在采场东侧区域,西侧推进缓慢,东帮到界区域可进行排土作业,受到底板半连续系统限制,由工作帮至排土场的运输道路只有西帮和东帮2 条环坑线,车辆主要集中于东帮运输线路。电铲和卡车采用轮换配车制度,卡车的排卸地点在内排土场和东帮排土场2 个主要地点。由于剥离电铲、卡车数量固定,为了使得剥离设备生产能力安全、合理化,必须对剥离生产系统进行优化,以确定最佳运行方案[1-2]。考虑到以下主要影响因素:①卡车运距的远近;②电铲配车数量情况;③排土场排卸卡车密度情况;④电铲装车时间;⑤排土场卡车密度情况;⑥卡车行驶速度情况。

结合生产现场设备运行情况,在车铲匹配和运距调节方面需要进行系统优化。

3 方案优化

以设备生产能力为目标,可分为3 个优化方案:

1)方案1:以电铲生产能力最大为优化目标。通过配备足够卡车以保证电铲生产能力,由于伊敏露天矿卡车数量固定,若是卡车排卸运距较远,会造成电铲能力有富余,所以必须保证卡车在运距排土场排卸,这样就造成铲车匹配不均衡,近运距的排土空间被快速利用,远处排土场无法跟进排土。

2)方案2:以卡车生产能力最大为优化目标。通过调节卡车运距和电铲的作业位置优化卡车生产能力,由于电铲、卡车的匹配数量固定,在近运距的排土空间充足的情况下,方案为可以实现。若是近运距的排土空间不足,只能将电铲的采掘位置进行调整,这会影响采场工作帮的正常推进。

3)方案3:以车铲生产能力均衡为优化目标。通过调整运距将整体剥离系统铲车生产能力最大化,因此必须保证拥有足够的远近运距的排土空间进行调节。

综上所述,结合伊敏露天矿的现场实际生产情况,在其他生产影响因素固定的情况下,以采场工作帮可以正常推进并且远近运距排土空间均可被合理利用的前提保证下[3-4],方案3 的露天矿剥离车铲优化的最佳方案。

4 方案对比

根据剥离电铲、卡车数量、电铲装车循环时间、卡车运距和行驶速度等参数建立生产能力优化数学模型如下:

式中:Ymax为铲车均衡最大生产能力卡车数量,32 辆;m 为作业电铲的台数,8 台;ROUNDDOWN 为数值取整公式;Ni为运输配车数量,台;Li为卡车运距,km;Ti为卡车往返行驶时间,min;v 为车速,0.348 km/min。

剥离车铲类型、装车时间排土场和运距情况见表1。

表1 剥离车铲类型、装车时间排土场和运距情况

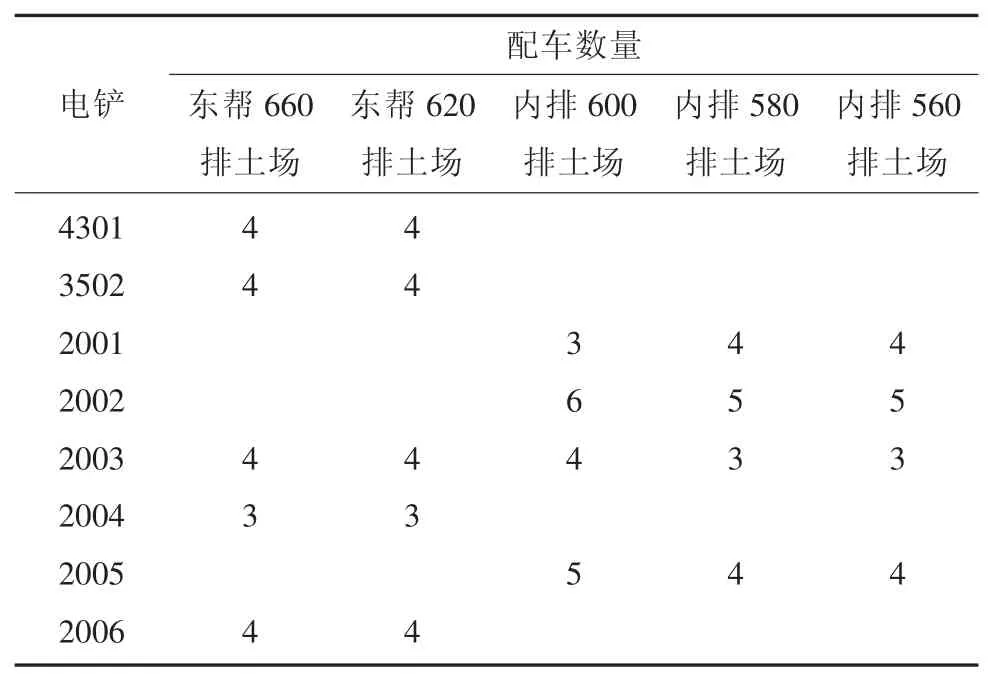

通过数学模型优化,得出关于不同排土场的剥离电铲、卡车匹配情况见表2,需要再次通过生产现场实际生产安全要求和便利条件的筛选方可确定最终剥离铲车匹配以及排土场布置的最优方案[5-6],筛选条件如下:①卡车运行途中尽量避免出现交叉现象;②卡车行驶途中尽量保持水平运输,避免出现连续上坡或下坡现象;③各排土场布置卡车排卸数量不得高于3 台铲所配车辆;④卡车运行道路尽量减少车流密度;⑤卡车行驶道路顺畅、避免出现大角度转弯或绕远现象;⑥远近排土场布置应合理搭配,均衡应用;⑦设备能力大的电铲效率高,匹配生产能力大的卡车。单斗卡车剥离系统运输线路如图1。

表2 剥离铲车与排土场匹配情况

图1 单斗卡车剥离系统运输线路图

通过上述筛选条件确定最终剥离铲车匹配情况如下[7-8]:①4301 配4 台220 卡车、3502 配4 台220 卡车铲卡车到东帮660 排土场排卸;②2001 配4 台172 卡车、2002 配4 台172 卡车到内排580 排土场排卸;③2003 配4 台172 卡车到东帮660 排土场排卸;④2004 配3 台220 卡车、2006 配4 台220卡车到东帮620 排土场排卸;⑤2005 配4 台172 卡车到内排560 排土场排卸。

通过上述方法确定了剥离铲的卡车数量分配方案以及相应排卸的排土场布置,合理的优化了剥离车铲的均衡生产能力,结合远近调整车铲分配,使得远近运距排土场得以合理利用,保证了排土场跟随采场转向推进的进度,避免了卡车全部在近运距的东帮排土场进行排卸,使得近运距排土空间快速减少,远运距的内排空间长时间搁置,运距逐步变远,总体远近排土运距失调,在近运距排土空间排卸到界后,剥离卡车只能往远运距的内排空间排卸,使得车铲生产效率长期处于不饱和状态,优化出的铲车匹配和相应的排土场可以在充分利用排土场的同时保持剥离铲车的综合生产能力处于最优状态。

4 结 语

在伊敏露天矿剥离运输设备数量固定的情况下以调整远近排土场运距建立数学优化模型以达到车铲和排土场匹配优化方案,并根据伊敏露天矿的生产实际情况,优化得到剥离电铲、卡车以及排土场的优化方案以指导实际生产,使得露天矿在剥离、运输、排土3 大环节的安全程度和生产能力得到科学性优化。