吸附式植筋钻孔自动化设备的探索与研究

2020-09-02上海隧道工程有限公司上海200082上海盾构设计试验研究中心有限公司上海200137

陈 琦(1.上海隧道工程有限公司,上海 200082;2.上海盾构设计试验研究中心有限公司,上海 200137)

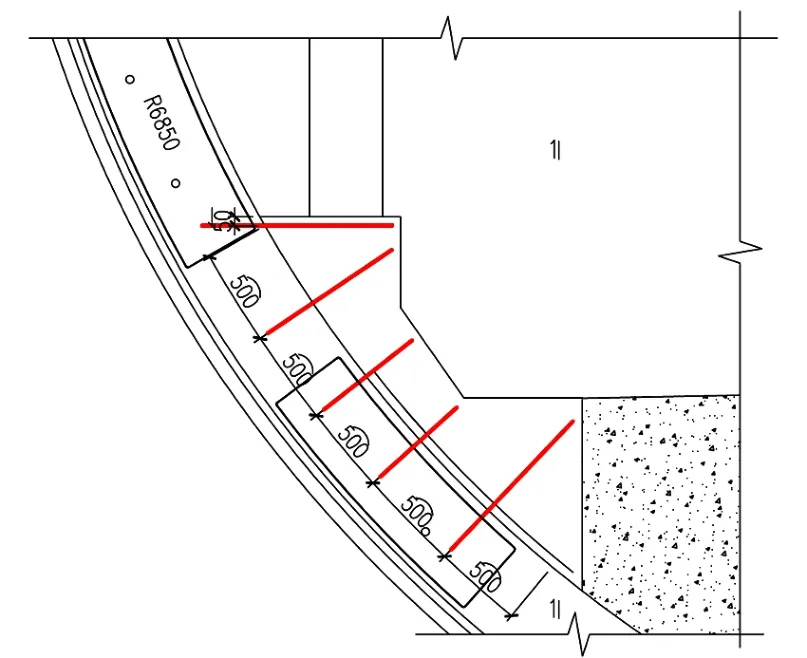

目前,超大直径盾构隧道内部结构施工中,需要大量人力施工的项目有管片衬砌结构螺栓安装、管片衬砌及道路板接头植筋钻孔。为提高项目整体的机械化施工程度,需要进行“管片衬砌及道路板接头植筋钻孔”的施工机械化,使现场施工人员通过植筋钻孔机械设备进行钻孔操作。而“管片衬砌及道路板接头植筋钻孔”在隧道管片的内弧面(图1),植筋钻孔设备若要替代人力施工,就需要满足不同角度的钻孔方向。盾构机推进及隧道内部结构同步施工,隧道空间结构有限,植筋钻孔设备需要便携小巧。

图1 植筋钻孔的位置及其施工环境

1 现有设备调查研究

根据论文及专利搜索调研现有的一些植筋钻孔设备,发现目前国内植筋钻孔机械普遍采用 2 种方法。

(1) 杠杆机械臂式。该原理是制作一个手扶控制的机械臂(图2),用长条形木方拼接成一个平行四边形,平行四边形 4 个角的关节点均采用螺栓连接,可以通过控制操作架下端部位扶手,利用杠杆原理让力的方向发生改变,使固定在操作架顶端的冲击钻进行有效的钻孔作业[1]。

图2 杠杆机械臂式植筋钻孔装置

(2) 移动车架式。移动车架式植筋钻孔设备是将移动机构、植筋钻孔机构以及一些辅助机构集成在车架上(图3),可移动且自动化程度高,能够快速地进行桥面或地面植筋钻孔,适用于桥面或地面加固改造时进行大面积植筋。

图3 移动车架式植筋钻孔装置

根据上述的调研结构,发现现有的植筋钻孔设备体积较大,自动化程度不高,且需要多人配合。并且在隧道中植筋钻孔时,隧道管片成弧形,无法简单有效地固定设备,所以在设计中需要考虑到植筋钻孔设备在隧道中的适应性。

2 研究设计方向

在设计研究吸附式植筋钻孔自动化设备时,需要满足以下要求:① 适应隧道中的植筋钻孔环境;② 自动化施工;③ 便携灵巧。

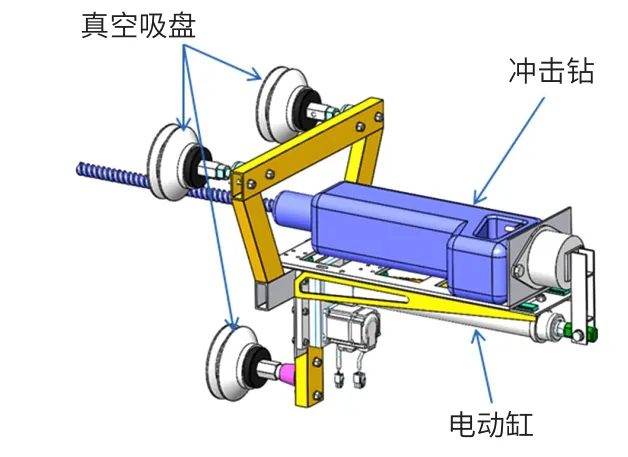

根据上述的要求,设计研究了吸附式植筋钻孔机,其采用了真空吸盘、电动缸及冲击钻的集成形式(图4)。

图4 吸附式植筋钻孔机

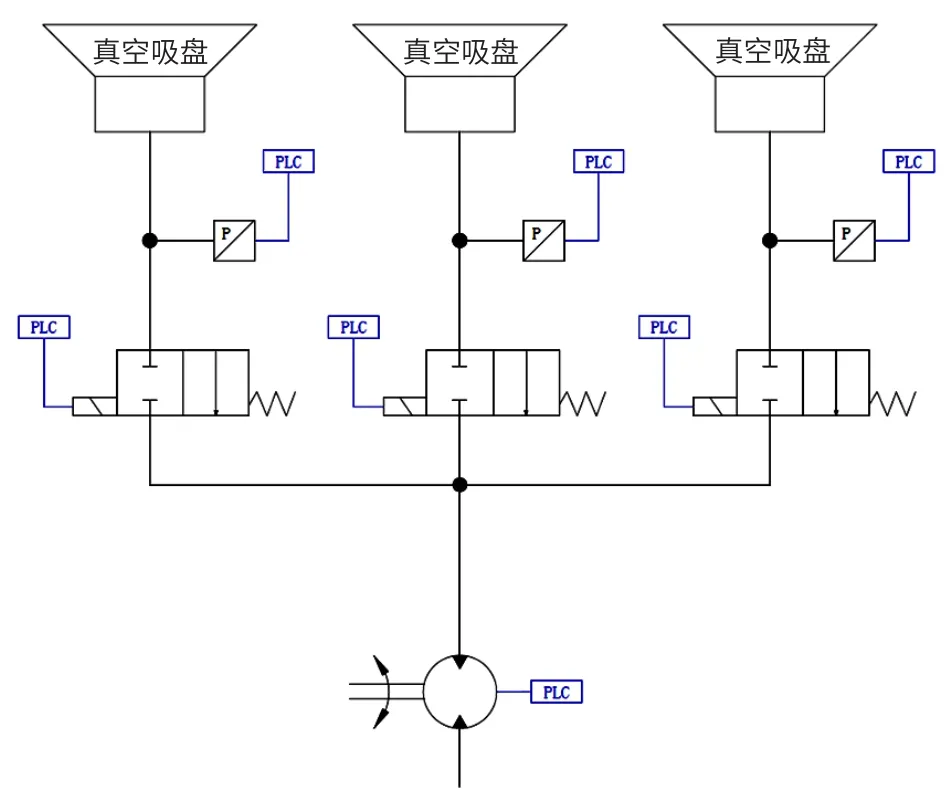

真空吸盘是为了满足整个设备临时固定在隧道管片内部表面上,适应隧道中的植筋钻孔环境。冲击钻一般情况下振动反力约为 400~500 kN,而单个真空吸盘能达到 980 kN的吸附力,不仅满足吸附在管片之上提供支座反力,同时真空吸盘其橡胶的柔性材质,能够在钻孔过程中减小震动,并且不会破坏被吸附表面。考虑到隧道管片表面的粗糙程度不一致,可能对真空吸盘的气密性有些许影响,在气路设计中,对每个真空吸盘分开控制及监测(图5),使得设备吸附在管片上时具有安全性、可靠性。

图5 真空吸盘气路设计

电动缸作为执行元件,给冲击钻提供进给力,同时电动缸作为一种新颖的机电一体化产品,具有诸多方面的优点,例如传动效率高、定位精确、响应快、控制精确[2]。在植筋钻孔过程中能够实时检测钻孔的进给力以及钻孔深度,再通过 PLC 进行控制,能够行程自动化控制。

在框架的设计上采用高强度铝合金,在强度的允许下尽可能地减小重量。在制造装备之后对该设备进行称重,其自重为 31.5 kg(包括冲击钻),能够满足单人携带及操作。

3 现场试验

在吸附式植筋钻孔机制造装配完成之后,对该设备进行最不利工况下模拟试验。测试真空吸盘的可靠性以及植筋钻孔的效率。

通过模拟试验共计钻孔 10 个,花费时间 27 min,钻孔合格率 90%,合格孔洞的深度精度达到 ±1mm。其中未合格原因为:植筋钻孔过程中检测遇到钢筋,电动缸自行复位,未达到指定钻孔深度。产品性能稳定,具备施工现场试验基础。

4 结 语

通过对吸附式植筋钻孔自动化设备的探索与研究,开拓了一条新的植筋钻孔设计思路:利用真空吸盘吸附在被钻孔物体表面作为一种临时固定的方式,并使用电动缸作为执行元件同时能够实时反馈各项钻孔数据,再通过 PLC 检测控制实现自动化控制。吸附式植筋钻孔机作为本课题的产物,不仅使用与隧道结构施工,同样可以使用于建筑物墙面、桥梁以及高空作业中的植筋钻孔施工中,减轻施工工人的工作强度,加强施工工人们的作业安全,提高了植筋钻孔的机械化程度。