疲劳分析在罐箱开发设计阶段的应用

2020-09-02杨正华朱健

杨正华 朱健

靖江亚泰物流装备有限公司 (江苏泰州 214500)

现代罐箱设计必须以市场为导向,设计寿命过长或者不足的产品不是缺乏经济性就是安全性不足,所以在罐箱设计开发阶段就应当考虑用户的使用要求。耐久性试验是考核和验证罐箱耐久性的重要手段,如何进行合理的、符合用户使用条件的试验是罐箱行业的一个重要课题。罐箱的耐久性试验通常先进行用户调查,采集用户使用信息,然后进行台架试验或者试车场试验。试验时样品可能失效的部位不可预测,需要不断优化和调整罐箱结构,往往需要多次修改才能满足最终的使用要求。然而台架试验或者试车场试验不仅价格昂贵,而且时间往往长达一个月。显然,试验方法存在时间滞后、开发时间长、投入资金大等问题;而疲劳仿真分析具有成本低、快速灵活响应、可以预测在使用过程中的危险部位等优点。罐箱疲劳寿命仿真分析在产品概念设计阶段,就可以帮助确定罐箱的危险点,从而有效降低或者避免风险,降低开发成本,缩短开发周期[1]。针对特定客户的使用工况,采用SN方法对罐箱进行疲劳分析,得出罐箱的寿命分布,为产品的设计寿命提供了理论依据,并且为将来产品的优化指明了方向。通过疲劳仿真分析提高了样品在后续试验阶段一次性通过的概率,为企业节省了宝贵的资金和时间。

1 用户调查

为了确保设计产品满足90%客户的使用习惯,又不至于因安全系数过高造成经济性差,首先了解用户的用车状态,主要包括:(1)典型用户的行车路线和各种可能的工况;(2)典型用户的罐箱装载方式;(3)典型用户的罐箱使用周期;(4)收集常见失效模式、失效时间等相关信息。

通过对上述用户信息的调查,对罐箱的典型使用工况有一定程度的了解,并通过客户反馈的信息,筛选主要的使用信息,进而确定进行路谱采集需要的信息,比如行驶典型路线等。在进行典型用户调查时,可采用网络、邮寄、当面沟通、电话询问等方式进行,特别需要注意的是,在引导客户填写调查问卷时,保证客户给出的信息客观真实。最后必须对收集的用户调查问卷进行有效性检查及筛选,排除掉无效的调查问卷。

基于用户的调查结果,得到如下信息:(1)主要运输地点:长三角区域;(2)路面构成:高速公路85%,普通公路15%,高速公路和普通公路都包括各种减速坎、破损路面、坑洼路面等路面类型;(3)载荷:满载(97%总体积)占50%,空载占50%;(4)罐箱的主要失效模式为高周疲劳破坏,在正常使用的情况下,至少使用3年以上才会发生疲劳破坏。

2 目标里程确定

使用科学的抽样方法通过样本准确推断总体质量,抽样方法的科学性和合理性直接影响评估的准确性。否则即使测量结果再准确也不能对总体质量水平作出准确合理的推断。在载荷谱中关注该路况对罐箱有无损伤,其度量结果是离散的。在可靠度95%的条件下,测试精度为98%时按式(1)[2]计算。

N=K2P(1-P)/E2(1)

式中:K为置信系数,取值为2;P为发生损伤的比率;E为不精确度,取值0.02;N为样本采集数量。

根据用户调查结果,正常情况下若一个月按 21个工作日计算,月平均行驶里程为1700 km,则年平均行驶里程为20 400 km,罐箱一个保修周期(3年)总的行驶里程为61200 km。结合质保要求,确定该罐箱的目标里程为6×104km。

3 典型用户道路载荷谱数据采集

基于以上调研结果并结合当地客户经常所走道路,确定用户典型道路为高速公路和普通公路,车辆状态为满载。在罐箱前后端各布置一个三向加速度传感器,所有传感器通过专用数据采集信号线进入试验工具箱中,连接至HBM Somat eDAQ高性能动态数据采集仪,通过笔记本电脑可控制数据采集仪,监控状态并下载采集数据。

按照工况路线采集高速公路和普通公路路谱,以保证采集数据的准确性和有效性。部分数据信号如图1所示。

图1 数据信号

由于外界环境的干扰、传感器的特性等原因,在用户道路上采集到的原始信号会存在一定程度的噪声、尖峰、漂移等失真情况。所以先对采集到的数据进行观察,对数据的有效性进行判断。在实际测试过程中,测得的路谱服从正态分布(高斯分布),在软件中查看时域信号的幅值分布是否满足分布型式。采集到的部分信号幅值分布见图2。

路谱中的“尖刺”点一般是由意外的物理撞击或者电磁干扰所引起的,在进行数据分析之前必须将尖刺点从信号中剔除。而温度变化可能会引起漂移现象(表现为信号的平均值不一致)。采集信号的任何一个通道出现了漂移现象,都必须在数据分析前进行去除零漂。对采集到的路谱进行去除零漂、毛刺等处理,得到的干净路谱可以用来进行分析和计算。

4 疲劳仿真分析

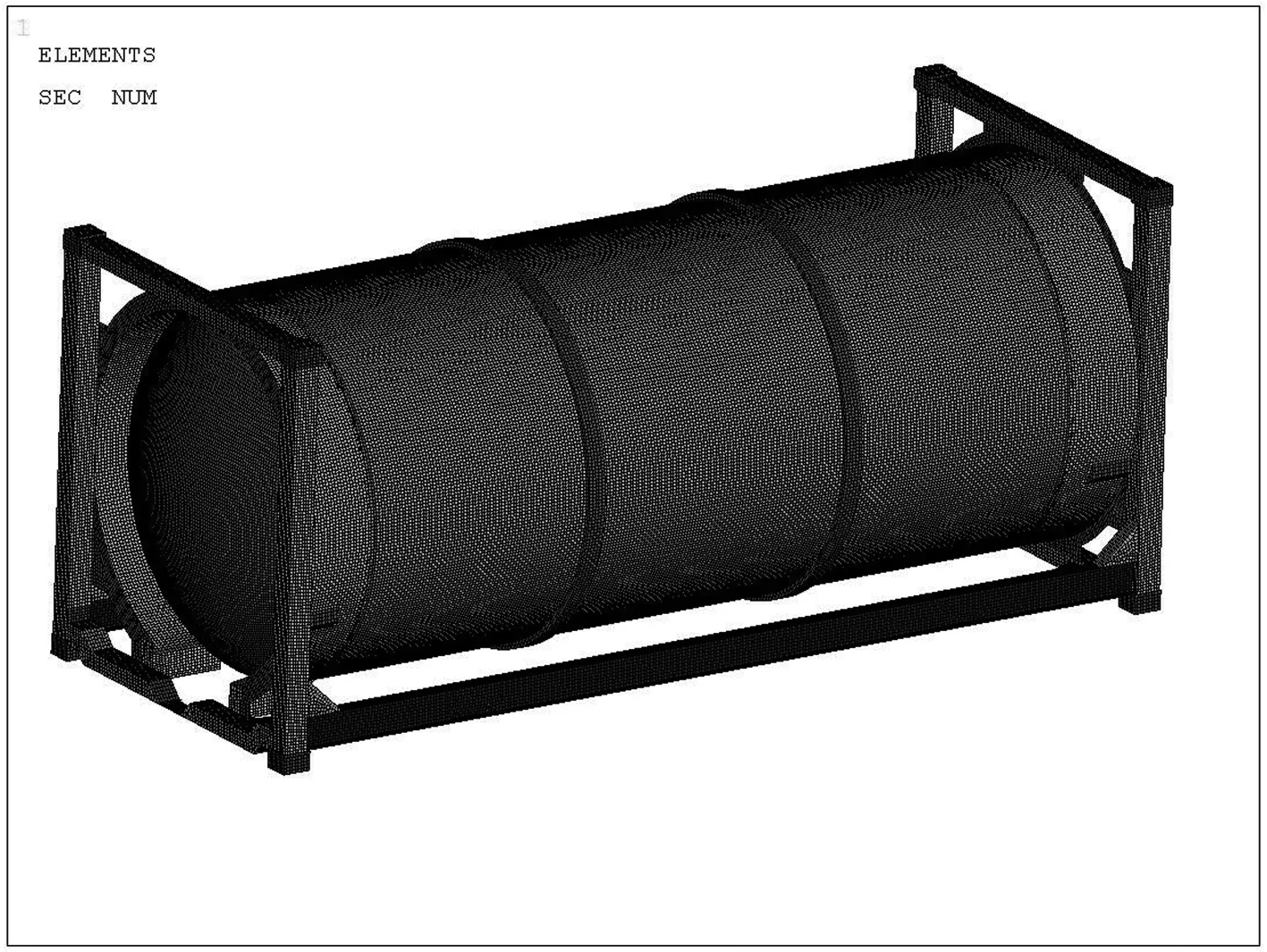

根据试验样箱图纸建立三维模型,将三维模型导入有限元分析软件进行前处理。将框架的材料属性设置为碳钢,罐体部分的材料属性设置为不锈钢。然后将罐箱有限元模型采用Shell181单元划分网格,有限元模型见图3。

图2 时域信号的幅值分布

图3 有限元模型

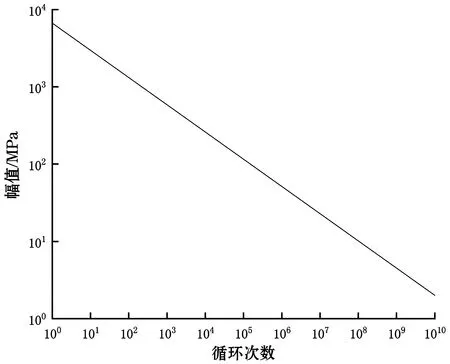

进行疲劳分析需要选取疲劳寿命曲线,选取美国机械工程师协会(ASME)标准中的疲劳曲线,并对标准中的数据进行拟合,得到疲劳曲线。框架材料设计为SPA-H,疲劳寿命曲线见图4;罐体和连接圈材料为304,疲劳寿命曲线见图5。

图4 碳钢材料疲劳寿命曲线

为了进行疲劳仿真分析,首先需要模拟罐箱在道路运输状态下的受力情况,然后将仿真计算结果导入疲劳仿真分析软件nCode中。为了提高计算效率,根据损伤等效原则对原始载荷谱进行编辑,去除小损伤信号,将原始信号缩短。根据线性损伤累计法则[3],将原始路面外推至6×104km。

图5 不锈钢材料疲劳寿命曲线

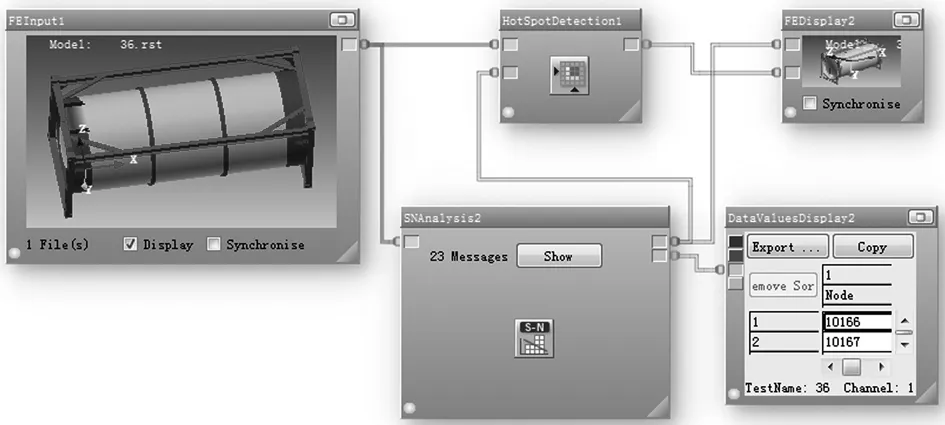

疲劳仿真分析分为SN和EN方法。SN方法适用于高周疲劳,而EN方法适用于低周疲劳。罐箱失效形式为高周疲劳破坏,因此采用SN方法模拟罐箱在运输过程中的疲劳累积损伤,具体流程见图6。

图6 SN疲劳分析过程

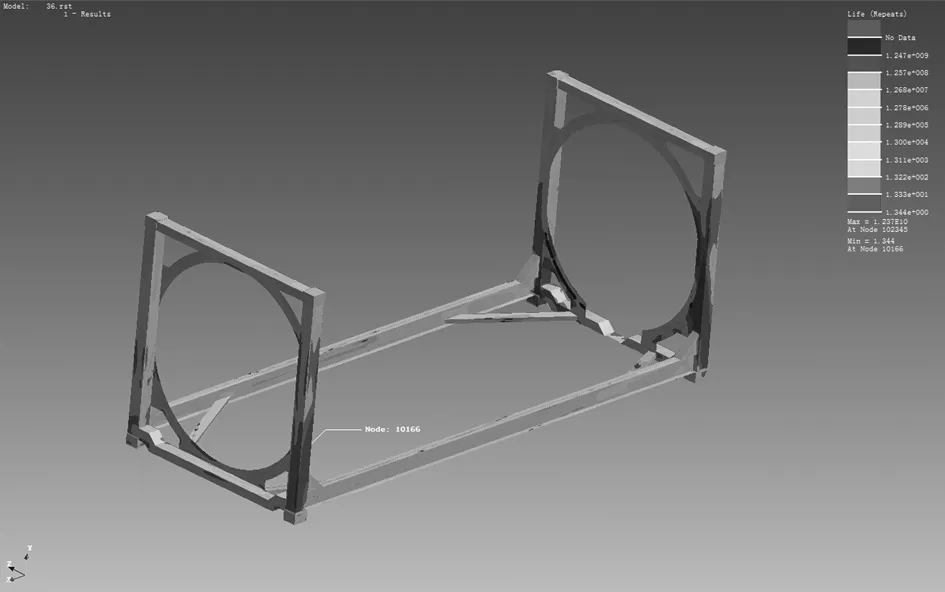

运算后得到整个罐箱的疲劳寿命分布情况。为了便于比较,罐体和连接圈部分的疲劳寿命分布见图5和图7,框架部分的疲劳寿命分布见图8,各部分的前5个危险点数据列于表1中。

图7 罐体部分疲劳寿命分布

图8 框架部分疲劳寿命分布

表1 危险点疲劳寿命和累积损伤

罐体和连接圈部分最大累积损伤值为0.375 1,对应疲劳次数为2.666次,折合1.5996×105km。罐体上最危险的点为节点3892,位于连接圈和角柱交界处。危险点都在连接圈上,而罐体本体上没有危险点,所以罐体本体在使用过程中不会产生疲劳破坏,结构很安全。

框架上最大累积损伤值为0.744 2,对应疲劳次数为1.344次,折合8.064×104km。框架上最危险的点发生在节点10 166处,位于连接圈和角柱交界处,危险点大部分都在角柱上。所以框架部分的疲劳寿命明显比罐体部分短,而罐体部分的预计使用寿命大约是框架部分的2倍。

无论罐体还是框架都满足目标设计里程6×104km的要求,后续可以根据疲劳寿命分布情况对产品进行优化设计。

5 结语

在对用户使用路况进行调查的基础上,对罐箱进行了道路路谱采集试验,然后将采集到的路谱外推到目标里程6×104km。建立有限元分析模型,采用SN方法,根据外推的道路路谱对罐箱进行疲劳分析,得出罐箱疲劳寿命至少为8.064×104km,满足设计目标里程6×104km的要求。罐体部分的疲劳寿命明显比框架部分长,疲劳破坏会先发生在框架上,罐体部分的预计使用寿命大约是框架部分的2倍。疲劳破坏首先发生在框架和连接圈连接处,而罐体本体很安全,不会产生疲劳问题。疲劳分析预测了罐箱在道路运输过程中的危险点、缩短了研发周期,为将来的产品优化打下坚实的技术基础。