ZP24-P2长水平段水平井钻井施工实践与认识

2020-09-02于长华

于长华

(大庆钻探工程公司钻井一公司, 黑龙江 大庆 163411)

Z22区块的主力油层为F油层,平均单砂层厚度一般在1.2m~5.2m,常规岩心分析孔隙度一般为9.0%~12.9%,平均为10.5%,渗透率一般为0.10×10-3~1.47×10-3μm2,平均为1.04×10-3μm2,属低孔、特低渗储层,因此部署了长水平段水平井ZP24-P2井进行开发。

1 井眼轨道优化

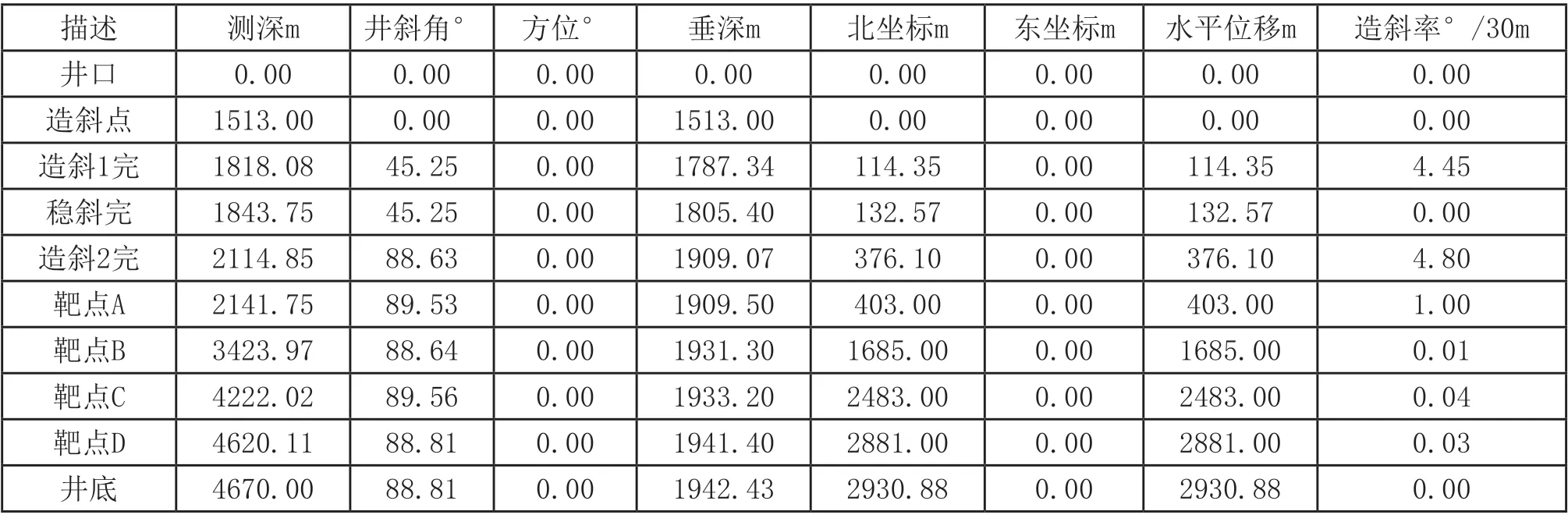

在ZP24-P2井井眼轨道设计中选择“直—增—稳—增—水平”的变曲率多圆弧剖面类型,该剖面特点是轨道比较圆滑,能够最大限度降低施工摩阻与扭矩。通过靶前位移和造斜率的优化,最后优选造斜点位置为1513.00m,靶前位移为403.00m,最大造斜率为4.80°/30m,最终优化形成的井眼轨道如表1所示。

表1 往复机械振动标准

2 钻井施工技术

2.1 井眼轨迹控制技术

2.1.1 造斜段轨迹控制技术

ZP24-P2井的造斜段要在Φ311.2mm井眼中完成,钻具组合为:Φ311.20mmBIT×0.40m+Φ216.00mmLZ×7.58m+Φ203.00mmJHF×0.59m+Φ203.00mmLWD×6.49m+Φ206.00mmMDC×8.83m+Φ 178.00mmDC×55.63m+Φ127.00mmHWDP×56.6 9m+Φ127.00mmDP×572.98m+Φ127.00mmHWDP×224.22m+Φ127.00mmDP。施工之前根据直井段的井斜角、位移偏差对井眼轨迹进行重新修正设计,施工中首先连续定向4个单根,摸索出该套钻具组合在该井的实际造斜率,然后通过计算确定合理的滑动钻进和复合钻进的最佳进尺,既实现了井眼轨迹的平滑,又保证了井眼轨迹的精确控制。

2.1.2 水平段轨迹控制技术

为了能够实现水平段超过2500.00m的施工目标,并保证砂岩的钻遇率,因此应用旋转导向工具进行施工,具体组合为:Φ215.90 mmBIT×0.36m+Φ172.00mmXZDX×17.41m+Φ203.00mmSTB×1.74m+Φ127.00mmMHWD P×9.18m+Φ172.00mmJHF×0.50m+Φ127.00 mmHWDP×56.69m+Φ127.00mmDP×3378.82+Φ127.00mmHWDP×224.22m+Φ127.00mmDP。由于该井水平段超长,油层砂体发育不连续,因此现场施工建立精确地质模型,结合实钻的伽马、电阻率曲线和录井岩屑、烃值显示情况修正模型,并随时调整井斜角和方位角,至完钻井深4670.00m时实现了水平段砂岩钻遇率91.5%。

2.2 井眼清洁技术

2.2.1 优化钻井参数

钻井排量和顶驱转速对钻井液的携岩性能有着非常大的影响,因此在ZP24-P2井的施工中对这2个参数做进一步优化,以保证井眼清洁。以机械钻速为6.5m/h,钻井液密度1.40g/cm3,表观黏度60s,塑性黏度26mPa.s,动切力12Pa,顶驱转速80r/min、100r/min为模拟条件,利用软件对28L/S~32L/S不同钻井排量、顶驱转速下的岩屑床形成厚度进行模拟,结果表明在顶驱转速80r/min时,随着钻井泵排量的增加,岩屑床厚度逐渐减小,当钻井泵排量达到32L/S时,产生的岩屑床厚度为4mm左右。保证相同排量,提高顶驱转速到100r/min,此时排量32L/S所产生的岩屑床厚度仅为2mm左右,因此在ZP24-P2井的施工中钻井泵的排量一直未低于32L/S,顶驱转速一直在100r/min以上,起到了很好的携岩效果。

2.2.2 其它井眼清洁措施

ZP24-P2井施工中,除了优化钻井排量和顶驱转速外,还采取了以下井眼净化措施:一是优化钻井液性能,保证钻井液动塑比。研究表明钻井液的动塑比越大携岩效果越好,因此在该井施工中钻井液的动塑比一直未低于0.4,有效地保证了钻井液的携岩效果;二是强化固控设备的使用,及时清除岩屑。振动筛均更换为200目筛布,做好一级固控,同时应用除砂/除泥一体机和中、高速离心机,使这些设备的使用率不低于90%,有效地清除钻井液中的有害固相含量。三是根据井下施工的摩阻/扭矩和返砂情况及时进行短起下钻,下钻到底后大排量循环2周以上,直到振动筛无砂后方可钻进。

2.3 摩阻/扭矩监测控制技术

随着水平段的不断增长,摩阻和旋转扭矩是影响长水平段水平井施工安全和水平段最大化延伸的障碍,因此采取减小摩阻,降低旋转扭矩的措施是长水平段水平井成功实施的关键。在ZP24-P2井水平段施工中实时测量钻具上提和下放的摩阻情况,然后根据摩阻反算摩阻系数,再根据反算的摩阻系数计算待钻井段的摩阻与旋转扭矩,当发现待钻井摩阻与扭矩超过施工承受范围后及时采取在钻井液中补充润滑剂、进行短起下钻、大排量洗井等措施,来降低施工摩阻和扭矩,保障施工安全。

3 结论与认识

(1)在施工中根据井眼轨迹控制不同阶段特点选用合理的钻具组合和工具,保证了井眼轨迹控制的准确性,实现了砂岩钻遇率的最大化。

(2)通过优化钻井排量和顶驱转速,采取合理的井眼净化技术措施,保证了井眼净化,减少了岩屑床的形成,实现了井下施工的安全。

(3)实时监测施工的摩阻和旋转扭矩,计算裸眼井段摩阻系数,从工程技术和钻井液处理两个方面采取相关措施降低施工的摩阻和旋转扭矩,实现了水平段的最大化延伸。

◆参考文献

[1] 胥豪,邓红琳,牛洪波,等. 大牛地气田长水平段水平井优化设计与施工—以DP31H井为例[J].钻采工艺,2013,36(5):26-29+32

[2] 张凯. 大庆垣平1大位移井的钻井技术[J].石油钻采工艺,2014,36(1):26-28.