06Cr19Ni10奥氏体不锈钢换热管断裂的缺陷分析及对策

2020-09-02鲁晓岩孙振西崔倩倩沈冬奎顾晨阳

鲁晓岩,孙振西,崔倩倩,沈冬奎,顾晨阳

(1.山东省安泰化工压力容器检验中心, 山东 济南 250014)

(2.山东省产品质量检验研究院, 山东 济南 250102)

换热器广泛应用于现代石油、化工、冶金、供暖及电力等行业,主要通过控制温度以满足应用需求,保障安全生产[1]。当换热器在腐蚀性环境下工作时,换热管一般选用奥氏体不锈钢。在运行过程中,换热器同时受到压力、温差及腐蚀性介质等因素的共同作用,易出现腐蚀开裂问题,轻则造成设备无法运行,重则停产,甚至造成人员伤亡[2]。近年来,环保理念的提升,促进了社会对能源清洁高效利用的追求,进而加速了新型煤化工企业的发展。对煤化工企业而言,换热设备的安全平稳运行,对设备设计和企业安全稳定平稳运行至关重要。因此,对失效换热器及其零部件进行缺陷分析,查明其产生的原因,对于保证安全生产生活具有重要作用[3]。

本文针对某企业煤化工项目换热器换热管断裂现象,通过内窥镜检测,对换热管的断裂、腐蚀和沟槽进行观察,综合分析了其应力及腐蚀机理,提出了相对应的预防和改进措施。

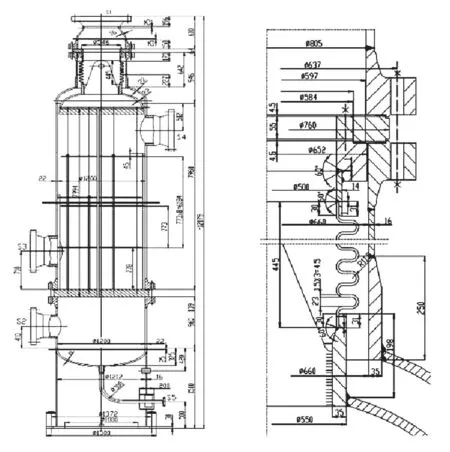

1 换热器主要参数

该失效换热器主要由裙座/下管箱等组成[4],其管程和壳程设计温度、设计压力及材质等主要参数如表1所示,其中断裂换热管材质为S30408,对应的国内牌号为06Cr19Ni10,属奥氏体不锈钢,其标准名义组分如表2所示。

表1 换热器主要参数

2 缺陷描述

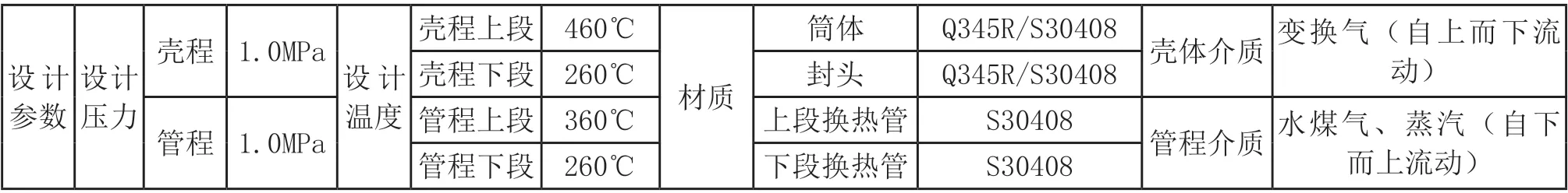

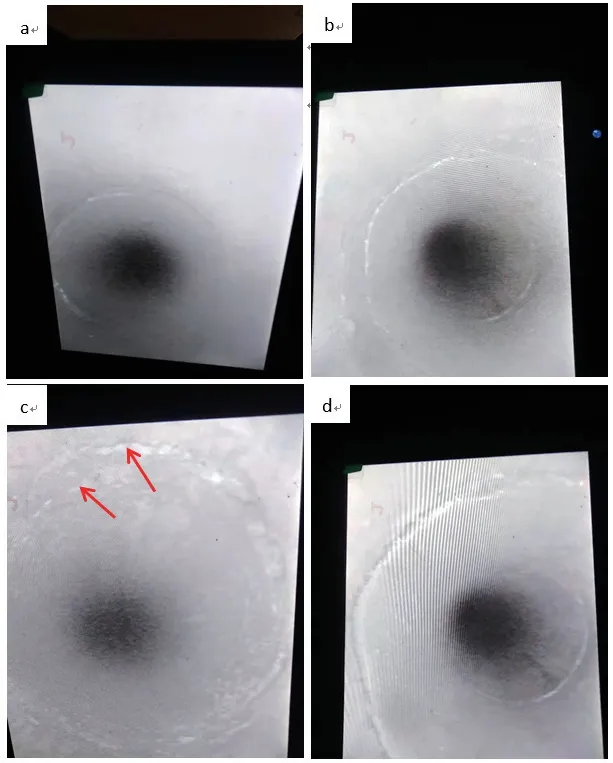

通过内窥镜检测手段,对该设备下管束的上管板自上而下共抽测205根换热管(下管束共计3600根),其中断裂35根,图1为35根断裂换热管中抽出的4根,通过图1可观察到换热管断裂深度基本在4.6m或4.9m处(有两根分别在4.3m和4.4m),且抽测的换热管基本在4.3m至4.9m之间结垢,而0m至4.3m及上段管束未出现断裂和结垢严重的现象,抽测的35根换热管断裂面很整齐,而且都分布在管束的最外侧及附近,抽查的内侧未出现断裂。

表2 换热管标准名义组分表[5]

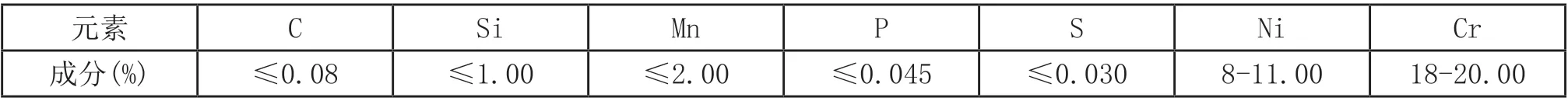

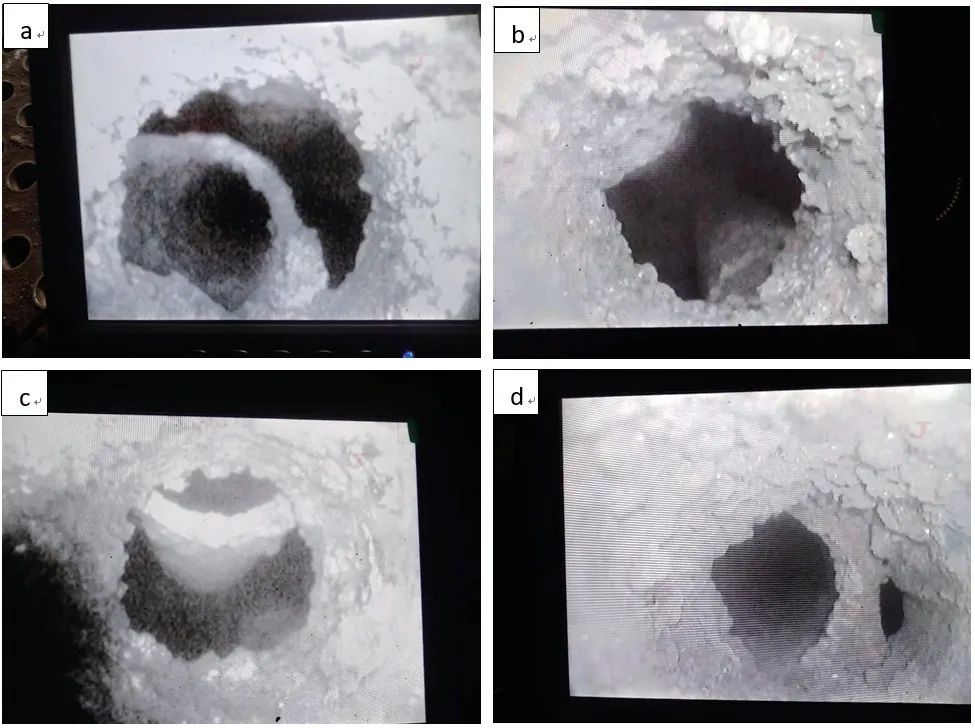

图1 换热管已断裂

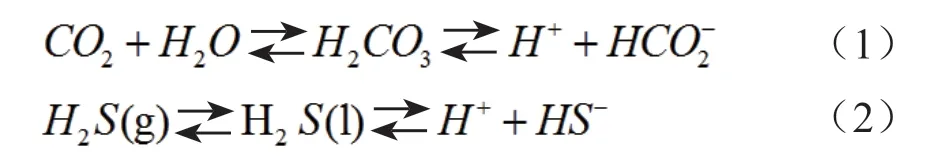

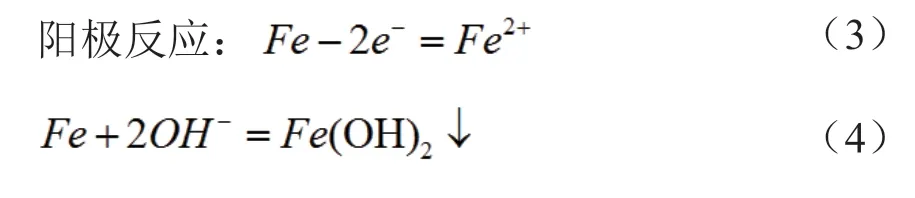

通过图2可以观察到,换热管内壁存在腐蚀坑,腐蚀面积很大,受腐蚀部位变黑色或变成深褐色,推测可能为电化学腐蚀产生。通过图3可看到,在换热管内壁4.6m或4.9m处存在沟槽,而且抽测的许多换热管都存在沟槽,通过图3(c)可看到沟槽起始和结束处不在同一平面,而且在其它抽测的换热管中也存在这一现象,且该设备中未观察到补偿器,推测由于壳程流体温度高于管程,导致筒体的伸长量大于筒内的管束,进而造成管束受到拉应力,当拉应力达到管材的强度极限时,管头焊缝将开裂破坏(如图1)。

图2 换热管腐蚀

图3 未断裂换热管4.6m或4.9m处出现的沟槽

3 腐蚀断裂原因分析

通过图1及该设备工况,推测其腐蚀过程如下[6]:进入换热器的气体介质中含有水分时,这些H2O换热管壁上形成水膜,并电解产生H+和OH-离子,换热介质中的CO2、H2S等酸性气体溶于水,导致H+浓度增加:

如式(1)式(2)所示,钢管处于含HS-离子的电解质溶液中,钢管材料中的Fe作为阳极,与之紧密接触的“杂质”C(石墨或渗碳体)作为阴极,形成了类似的原电池。反应式为:

上述原电池反应造成阳极铁的牺牲,生成氢氧化物和可溶性铁盐,这就导致了钢管的腐蚀穿孔。由以上分析可见,要避免钢管的腐蚀,必须要避开形成电池的必要条件,也就是水的存在。因此,要防止换热器管材的腐蚀,最关键的是控制进入换热器的气体处于干燥状态(即:混合气体介质温度高于露点温度20℃以上)[7]。在化肥生产过程中,半水煤气等介质具有易结垢、强腐蚀性的特点,因此推测在管束介质自下而上流动过程中,在4.9m先换热,这段先结垢直至4.3m,换热管内壁产生严重结垢现象,除此之外该设备壳程换热介质温度高于管程,导致筒体的伸长量大于管束,且该设备未安装温度补偿器,而且换热管断裂初步判定为由外及内,进一步验证换热管内壁沟槽由壳程筒体的伸长量大于管束,靠近筒体处的换热管先受力而引起(如图3)。在4.3、4.4m、4.6m或4.9m处出现断裂,推测管束介质和壳程介质首先在4.3m至4.6m处对流换热,因此这段温差较大,换热管受到的拉应力也最大。在受到的拉应力及腐蚀相互作用下,造成换热管断裂(如图1)。

4 预防及改进措施

4.1 添加饱和蒸汽

添加饱和蒸汽使其成为过热蒸汽以提高进入热交换器半水煤气的温度,并防止冷凝水析出。使饱和蒸汽过热到300℃左右后进入换热设备,与饱和塔出口原料气充分混合后,建立新的热平衡。当过热蒸汽的热量足够多时,就可以将气体中的水分气化。从前面分析可知,进入换热器的混合气体“无液态水的干燥状态”,这就避免了管材的腐蚀,且在先前的实践中得到了验证。近年来,随着换热器工艺技术的发展,过热蒸汽的添加量逐渐减少,由于过热程度有限,使得添加过热蒸汽的措施难以将进入换热器的气体处于过热状态。

4.2 增设预腐蚀器

在热交换器前的汽水分离器中设置钢环填料层,使气体经汽水分离后,再通过钢环填料进入换热器管道。钢环填料作为预腐蚀器,使气体中的腐蚀性组分在进入换热管道前,先腐蚀钢环,进而实现对换热器的保护。其实,在本设备下段管束的4.3m至4.9m这段就是起到了提前预热,对管束介质干燥的作用,因此结垢严重。这种方案在部分小型化工厂有广泛的应用,但存在一些明显的问题:气体中的腐蚀性组分(CO2、H2S、O2等)在钢环内不可能全消耗完,且水(形成电化学腐蚀的必要条件)仍存在,因此增设预腐蚀器的方法能在一定程度上减轻换热器管材的腐蚀,但并不能避免腐蚀的出现。

4.3 改变换热器结构

换热器的结构对于其换热效果和防腐效果起着关键作用,通过在原有换热器外加套筒,使之与换热器筒体形成夹套的方法,可使饱和塔出口添加蒸汽后的混合气经汽水分离后首先从底部进入夹套,与换热器壳程气体换热,使其中夹带的水分气化,处于过热状态,再从夹套顶部进入换热器进行换热[7]。此时,进入换热管的气体已处于干燥状态,换热过程管材就不会再被腐蚀。这种外加夹套换热器曾在低压换热设备中采用过,并取得了较好的防腐效果。

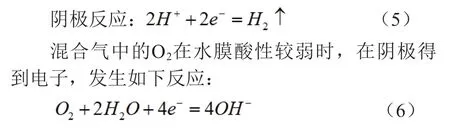

4.4 增设波纹膨胀节

在换热器的设计过程,考虑到管程和壳程换热介质的温差较大,由于热胀冷缩效应,管束与筒体产生的伸长量不同,如果不采取相应的热补偿方案,管束与筒体间将会产生较大的温差应力,应力达到管材的应力极限时就会发生断裂,严重影响设备正常运行。可采用在管箱介质出口处增设波纹管膨胀节的方法进行热应力补偿,将壳体的拉伸造成的对管束的拉应力转移到波纹管膨胀节上。这时,管束的伸长可转移到膨胀节上,使管板与管头的焊接焊缝不受拉应力,便实现了对应力腐蚀的防止,如图4所示。

图4 增设有波纹管的换热器

5 结论

(1)奥氏体换热管断裂主要是由管程与壳程间温差引起的拉伸长度不同,达到管材的应力极限以及管束介质内水分与管材形成的电化学腐蚀而造成的。

(2)设备运行过程中,管内结垢位置、出现沟槽位置均与断裂位置一致,在4.6m到4.9m之间。

(3)建议厂方增设有膨胀节的换热器,用于补偿温差引起的管束与筒体之间不同伸长量,减轻应力极限引起的断裂。

◆参考文献

[1] 王春晖. 换热器波纹管失效分析[J].失效分析与预防,2010,5(2):98-101.

[2] 曹海平. 煤化工酚氨回收器0Cr18Ni9不锈钢换热管断裂原因分析及对策[J].化肥设计,2019,57(2):46-50.

[3] 刘鸿彦,左晓婷,郗运富,等. 再沸器中S30403换热管的断裂失效分析[J].石油和化工设备,2019,22(8):5-8.

[4] 邸广民,吴冬果. 变换热交换器的管束结构设计[J].石油和化工设备,2014,17(3):20-23.

[5] GB/T 24593-2009,锅炉和热交换器用奥氏体不锈钢焊接钢管[S].

[6] 穆中,荆三伟. 变换换热器的腐蚀与防止[J].小氮肥,2008,36(8):6-8.

[7] 穆中,荆三伟. 变换热交换器的腐蚀与防止[J].中氮肥,2008,(3):38-40.