浮式生产储油轮主机尾气余热利用项目改造措施和效果

2020-09-02程博中海石油有限公司深圳分公司

程博(中海石油有限公司深圳分公司)

1 背景及现状

HYSY115服务于南海东部海域某油田,油田所在海域水深90 m,配备单点系泊系统,不设推进动力装置,不具自航能力。船体总长235.6 m,设计水线长225 m,型宽46 m,型深24.1 m,设计吃水16 m,载重11.88×104t。

HYSY115工艺处理设施对海上平台来液进行油气水三相分离、原油脱水以及原油稳定操作。原油处理系统主要包括合格原油/原油换热器、原油热处理器、电脱水器喂给泵、电脱水器预热器、电脱水器、电脱盐器和海水冷却器。经处理合格后的原油将储存在货油舱内,并定期通过穿梭油轮外输。从生产流体中分离出来的伴生气通过火炬系统放空,分离出来的生产污水则被排到生产污水处理系统作进一步处理,经处理合格后排海。

HYSY115 主要能源消耗设备为主发电站和锅炉,主发电站为原油/柴油双燃料往复式发电机组。在正常生产情况下,3 台发电机中的2 台并联运行,1 台备用,为油田设施提供正常生产、生活用电。热介质系统由3 台9 000 kW 的热介质锅炉、4 台热介质循环泵、1 个热介质膨胀罐组成,为货油舱各个工艺环节提供热量。热介质锅炉通过燃烧自产原油加热热介质油,油田正常生产时热介质锅炉1用2备[1]。

主发电机排烟温度达到350 ℃左右,存在大量的废热。为了充分回收利用主机尾气的大量余热,用以加热热介质系统的热介质油,计划在主机排烟管上加装余热回收装置,从而部分取代锅炉加热,减少热介质系统锅炉原油消耗,达到节能减排、减少环境污染的目的[2]。

2 加装余热回收装置实施方案

2.1 尾气余热回收利用原则

通过加装主机尾气余热回收装置回收余热用以加热热介质油,部分或全部取代热介质锅炉,减少热介质锅炉的原油消耗。项目改造过程中要坚持以下基本原则[3]:

1)在同时满足余热利用的条件下,最大限度实现HYSY115主机尾气的余热回收利用。

2)余热回收装置不影响主发电机和热介质锅炉的正常运行。

3)项目实施过程中尽量不影响油田正常生产。

2.2 热值理论分析计算

当主机负荷为60%时,对应的烟气阻力为1 010 Pa,烟气定压比热容为1.2 kJ/(kg·K)。假定烟气出口温度达175 ℃,余热回收装置效率按0.9计算,单台余热回收装置的热功率[4]为1 774.71 kW。

热介质系统正常运行时,锅炉进出口热介质油平均温差为23.53 ℃,热介质油流量为265 m3/h,热介质油密度为807 kg/m3,热介质油定压比热容为2.26 kJ/(kg·K),实际热负荷需求为3 158.98 kW。

由此可以得出,当2 台主机以高于60%负荷运行、烟气出口温度低于175 ℃时,2 台余热回收装置可提供的热量至少为3 194 kW,大于热介质系统实际热负荷需求3 159 kW;所以,加装余热回收装置能够满足热介质系统对热量的需求,可以部分或全部取代热介质锅炉[5]。

2.3 余热回收装置选型

余热回收装置的工作原理:利用主发电机的高温废气与加热盘管里循环的热介质油进行热交换,从而使热介质油达到一定的温度为用户供热[6]。余热利用效率主要取决于余热回收装置进烟与排烟温度的差值,排烟温度每降低5 ℃,余热利用效率会提高1%;因此,为了提高余热利用效率,余热回收装置应尽可能降低排烟温度[7]。但排烟温度过低会带来“凝露”问题,由于石油等燃料均含有硫,在燃烧时会产生硫氧化物,与水蒸气结合后即可形成硫酸蒸汽。当排烟温度低于硫酸蒸汽的酸露点时,会在表面形成液态硫酸;因此,一般规定排烟温度必须高于酸露点20 ℃左右[8]。同时,排烟温度不是独立的热力参数,选择排烟温度时,相应的换热面积已确定,换热面积直接影响系统的背压。应确保余热回收装置系统背压小于主机排烟背压上限,保证主机正常运行。

船用余热回收装置主要包括卧式和立式两种,其特点如下:

1)卧式余热回收装置。将来自热介质循环的热油从余热回收装置上部以低温送入高温烟气包围的盘管中继续流动,热油在余热回收装置的对流段被高温烟气加热后,从下部(高温段)送出,供给热用户使用。

2)立式余热回收装置。盘管围绕着同一个中心紧紧盘绕在一起并安装在一个气密的壳体内,进出口盘管连接到余热回收装置出口的集合管上。盘管之间的间隙是选择以利于烟气通过时有很高的速度并且使压降保持在容许范围内。高速烟气使得从烟气到热介质油有一个很好的传热效率,同时能够保持盘管加热表面的清洁。立式余热回收装置如图1所示。

图1 立式余热回收装置

图2 改造后的热介质系统工艺流程

根据主发电机烟道的设计方式和余热回收装置的安装位置,HYSY115 选择加装立式余热回收装置。为了保证控制和操作简单以及对主机运行影响降到最低,选择每台主机配置1台立式余热回收装置的方案。燃油锅炉系统与余热回收装置系统使用并联的方式运行。热介质油可以从循环泵系统经循环泵加压后同时进入燃油锅炉系统和余热回收装置系统,或者单独进入其中的一个系统。改造后的热介质系统工艺流程见图2。

3 节能效果核算

通过对HYSYS115 三台主发电机尾气排烟管上加装三台余热利用装置的改造,项目实施后,利用主机尾气余热加热热介质油,热介质锅炉的负载大幅下降,消耗的原油也明显减少。利用单耗法核算该项目的节能量,计算过程如下。

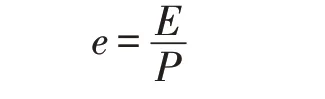

加热每吨原油单耗为

式中:e 为改造前HYSY115 加热每吨原油的单耗,t(标煤); E 为改造前HYSY115 热介质锅炉的能耗,t(标煤); P 为改造前HYSY115 加热原油量,t。

参照HYSY115生产日报,改造前1年锅炉消耗原油量为4 672.05 m3,加热原油量为273.8×104m3,原油平均密度为878.2 kg/m3,原油折标系数为1.428 6 t(标煤)。改造前加热每吨原油单耗为0.002 4 t(标煤)。

改造后4 个月锅炉消耗原油量为1 564.66 m3,加热原油量为142.3×104m3,原油平均密度为878.2 kg/m3,原油折标系数为1.428 6 t(标煤)。改造后加热每吨原油单耗为0.001 6 t(标煤)。

因此,项目实施后年节约原油量为2 405 t,折合3 436 t(标煤),每年减少二氧化碳排放7 402 t[9]。

4 结论

中海油积极践行公司绿色低碳的发展战略,持续推进节能技改项目实施,加大节能技术改造力度,充分依靠节能改造项目来挖掘节能潜力[10]。通过在HYSY115三台主发电机尾气排烟管上加装3台余热回收装置,利用主机烟气余热加热热介质油,可实现年节约燃料原油2 405 t,折合3 436 t(标煤),每年减少二氧化碳排放7 402 t。取得良好节能减排效果的同时,降低了原油生产成本,为国家生态文明建设作出贡献。