提高加热炉热效率的效果分析

2020-09-02杜伟英大庆油田有限责任公司第六采油厂

杜伟英(大庆油田有限责任公司第六采油厂)

在油田开发过程中,加热炉在油田上的应用极其广泛,而加热炉也是油田开发中主要的高能耗设备,其耗气量占总耗气的90%以上,目前,我矿加热炉平均热效率为76%,低于国家标准的80%~85%。因此,有效采取节能措施,提高加热炉热效率,减少加热炉耗气量,对实现节能降耗至关重要[1]。为了加强加热炉的实际运行管理,减少因管理与操作而增加的耗能现象,为此,在调查研究的基础上,提出通过加强日常管理提高加热炉热效率的节能探讨这一课题进行了研究。

1 现状及问题

1.1 生产状况

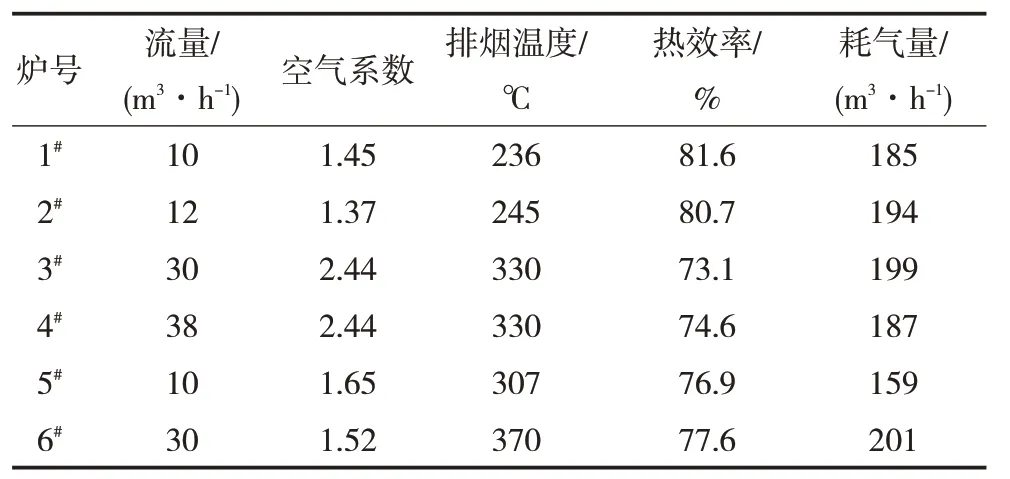

采油六厂喇某转油放水站有6台加热炉,其中2 台热水炉,3 台掺水炉,1 台热洗炉[2],天然气耗量为27 000 m3/d,平均热效率为77.4%,最低的3#加热炉效率只有73.1%,加热炉统计见表1。

表1 加热炉统计

通过近年来对加热炉在油田上的应用及研究表明,加热炉热效率应在80%以上才能够最好地发挥加热炉的工作特性,也能有效避免能源上的浪费,降低自耗气量。但生产过程中,影响加热炉效率的因素很多,为了减少生产过程中的热损失,有效提高加热炉的热效率,选取该站的3台掺水炉进行试验,通过对影响加热炉效率的原因逐一进行分析,并采取相应措施,达到提高加热炉热效率,并降低能耗的目的。

1.2 存在问题

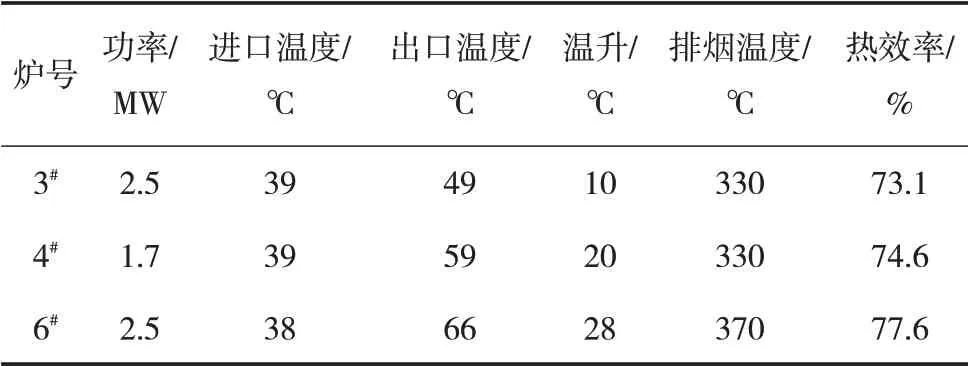

根据现场实际情况进行调查并录取数据,喇400 站掺水加热炉治理前运行调查结果见表2。掺水炉综合治理热效率验证图版见图1。

表2 喇400站掺水加热炉治理前运行调查结果

1)根据该测试结果显示,喇6#掺水炉的排烟温度存在严重超标,超过350 ℃,已在危险区。

2)喇3#、4#掺水炉均因排烟温度较高、热损失大,而处于高散热区。

3)喇3#掺水炉因出口温度过低,温升达不到合理范围内,处于低负荷、高散热区。

图1 掺水炉治理前热效率验证图版

2 原因分析

就以上存在问题可以看出,3 台掺水炉的主要问题是排烟温度过高和出口温度过低。而加热炉烟气过热的原因是:烟气没有得到有效换热,导致加热炉效率较低,产生能源上的浪费。针对这一问题,进行了如下分析。

1)排烟温度监测与挡板调节的影响。排烟损失在加热炉的热损失中占很大的比例,一般情况下,排烟温度每升高17~20 ℃,加热炉的热效率就下降1%左右[3]。因此,排烟温度的是否合理是提高加热炉效率的关键之一。由于现场没有排烟温度表,只能通过观察烟气和火焰的颜色进行调节,而且在调节的过程中,员工需爬到加热炉上面进行手动调节,给生产工作增加了一定的危险性,调节档板也不够及时,产生能源上的消耗。

2)加热炉盘管的影响。加热炉在运行过程中,炉内盘管处于高温烟气环境中,环境十分恶劣,因此,加热炉内的盘管极易发生腐蚀现象,且外圈盘管比内圈盘管腐蚀严重,上部盘管比下部盘管腐蚀严重,腐蚀最为严重的是接近烟囱部位的盘管,腐蚀形态为溃疡性的斑点状腐蚀,管子表面呈层状剥落,点蚀处残余厚度最小处仅为1.6 mm,致使加热炉体温度过高[4],盘管结垢严重,腐旧程度大,影响热量传导速度,加大热损失的生成。

3)加热炉及进出口管线结垢的影响。由于掺水量大,温度烧不上来,而炉子的进出口压差过高,也证实管线有结垢现象,经过现场测量,喇3#加热炉结垢厚度均超过3 mm,严重影响燃烧效果,增大热损失量,使加热炉热效率明显降低,从而增加了不必要的燃气损耗。

4)火嘴堵塞的影响。通过表1可以看出,喇3#掺水炉的出口温度过低,仅为49 ℃,温升只有10 ℃,现场检查,喇3#炉的火嘴堵塞,造成炉火温度烧不上去,也是影响加热炉效率的原因之一。

3 方案的编制及实施

为了提高加热炉的热效率,减少燃气损耗,根据以上原因分析,制定了相应的解决方案,并深入现场,积极落实,具体措施如下。

1)更换加热炉烟囱挡板并安装排烟温度表。先后为3台加热炉安装了档板调节装置,操作人员可以在地面通过观测排烟温度及时调节挡板的开合度,即为生产安全提供保障,又可以通过地面档板调节装置及时进行调整,保持炉膛内部的微负压,减少能源上不必要的浪费。同时对加热炉安装了排烟温度表,通过实时监测排烟温度,及时调节档板开度,将排烟温度控制在合理范围内,让燃烧更加充分。

2)更换盘管并对加热炉盘管进行镀膜措施。为了进一步降低盘管对炉效的负影响,对腐蚀较为严重的喇4#加热炉进行更换盘管,并对3 台加热炉进行盘管镀膜的节能措施,既能有效防止腐蚀现象的发生,又能提高炉火对盘管的加热传导速度,起到提高热传递,减少热量散失的作用。

3)对加热炉进行酸洗及保温措施。对加热炉进行酸洗措施,通过化学清洗,对设备和系统管道进行循环清洗,去除污垢和沉积物效果较好[5]。并用气脉冲的方法对掺水、热洗进口管线进行清洗。酸洗前加热炉进口压力为1.75 MPa,出口压力为1.56 MPa,酸洗后进口压力为1.81 MPa,出口压力为1.72 MPa,压差由原来0.19 MPa 降为0.09 MPa,酸洗效果明显,去除污垢效果好,并减少了因加热炉及管线结垢而产生的热能上的损耗。并对喇4#、6#加热炉采取做保温的措施,减少了加热炉炉体外部热量散失,从而在一定程度上提高了加热炉的热效率。

4)更换火嘴。针对喇3#加热炉的掺水温度烧不上去这一问题,发现喇3#加热炉的火嘴有堵塞现象,及时对喇3#加热炉的火嘴进行更换。

4 效果分析

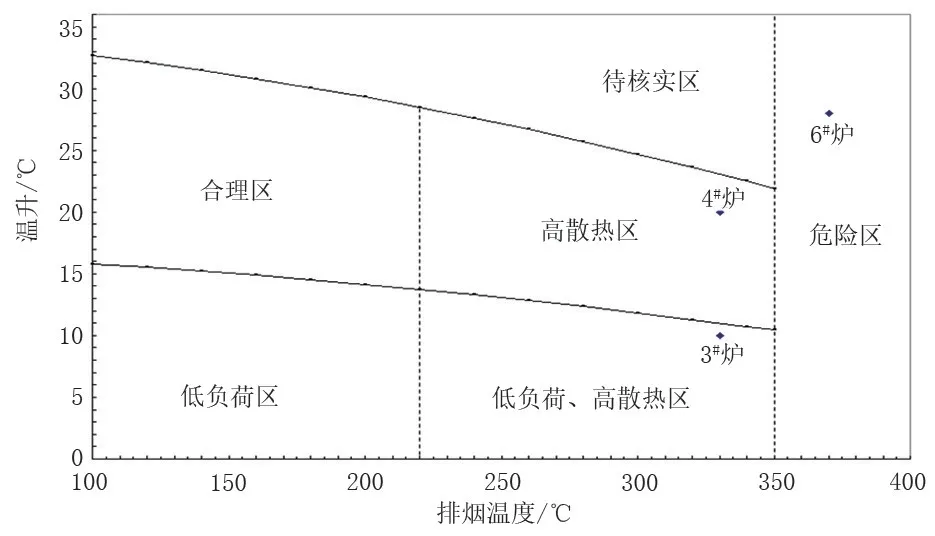

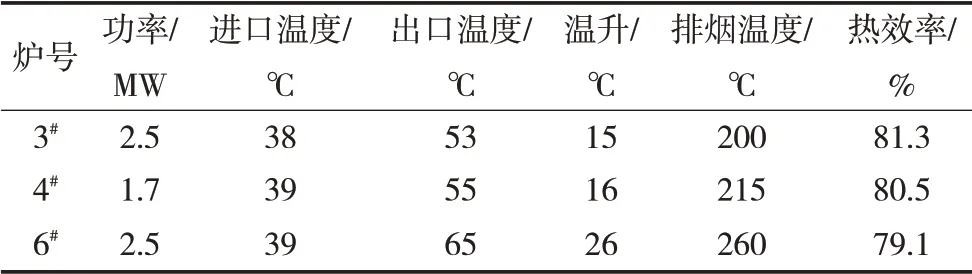

措施实施后,对3台掺水加热炉运行情况进行了跟踪调查,排烟温度得到了改善,喇400站掺水加热炉治理后运行调查结果见表3。

表3 喇400站掺水加热炉治理后运行调查结果

根据现场数据跟踪,又重新绘制了掺水炉热效率验证图版(图2),喇6#掺水炉已由原来的危险区进入高散热区,喇3#、4#掺水炉均由高散热区进入合理区。3 台加热炉的平均热效率也从措施前的75.1%提高到目前的80.3%,提高热效率5.2%。

图2 掺水炉治理后热效率验证图版

效果分析:在相同的水量、相同的加热温差情况下,通过加强日常管理和及时对生产问题采取相应的措施,使3台掺水加热炉运行参数得到合理改善,加热炉的热效率也提高了5.2%,节气量为7.5 m3/h,节气率达到1.3%,每年节气量为6.57×104m3,工业用气按1.2元/m3计算,为企业节约能源费用7.9万元。

通过施行以上措施,加热炉基本满足平衡、高效、长烧状态,但随着油田开采技术的发展和管理水平的提高[6],加强管理、优化操作,才能最大限度地提高加热炉的热效率。

5 结论

1)及时调节加热炉的排烟温度和控制进出口温度,对提高加热炉效率、节约能源起着一定的作用。

2)定期酸洗可防止加热炉的盘管结垢,对提高加热炉热效率与节约能源起到关键的作用。

3)加强日常管理,定期对加热炉效率进行跟踪测试。从技术上突破,从管理上出发,重视节能工作,以达到降低成本、企业效益最大化的目的。