单轨吊运输系统设计实践与问题探讨

2020-09-02马登陆刘成升

马登陆 刘成升

(兖州煤业股份有限公司东滩煤矿,山东 邹城 273500)

1 工程概况

东滩煤矿3302综放工作面安装128组液压支架,其中ZF12000/23/45型掩护式低位放顶煤液压支架87组,ZF12000/22/42型掩护式低位放顶煤液压支架33组,轨、运顺端头分别安装4组ZFG12000/25/45型可放煤端头支架。

2 3302综放工作面安装方案

受3302轨顺无辅助运输条件限制,3302综放工作面安装期间,所有设备均由运顺进入。根据运输路线不同,制定设备安装顺序如下:

安装轨顺顺槽支架→安装工作面后部刮板输送机→安装工作面前部刮板输送机→进、卸采煤机(随前部运输机卸车,待支架安装完成后组装)→安装切眼内液压支架→组装采煤机,安装运顺顺槽支架、转载机、破碎机→安装运顺带式输送机→安装工作面电泵站。

3 单轨吊轨道运输系统设计

3.1 运输路线规划

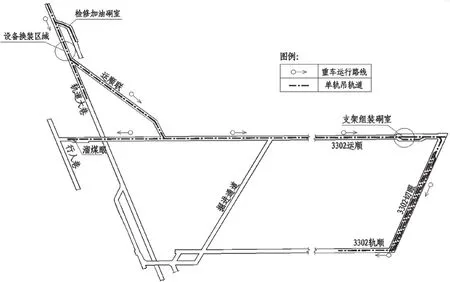

待装设备由轨道大巷通过电机车运输至换装区域,使用单轨吊机车在换装区域起吊装车,重车经运顺联、3302运顺、3302切眼、3302轨顺运输至安装地点。液压支架部件运输至3302运顺支架组装硐室内,使用硐室内安装的风动葫芦起吊组装。组装完成的液压支架,经3302运顺运输至3302切眼内安装。在轨道大巷内选择运输量小的临近巷道设置单轨吊机车检修加油硐室,满足单轨吊机车后期维护保养及油料存放需要。

3302 切眼内设计3路轨道:切眼中布置一路,用于运输安装液压支架;靠近前煤壁布置一路,用于运输、安装前部运输机及采煤机;靠近后煤壁布置一路,用于运输、安装后部运输机,此轨道前期敷设至3302轨顺内,同时用于安装轨顺内顺槽支架。前后部运输机、采煤机安装完毕后,拆除前、后部煤壁处单轨吊轨道,保留中部支架安装轨道,在安装支架的同时,回撤中部单轨吊轨道。

单轨吊运输路线布置图如图1所示。

3.2 单轨吊轨道梁安装工艺

3.2.1 安装要求

支架运输线路选用I140V型重型轨道梁,直轨长度2400mm/根,弯轨长度1000mm/根,轨道单点吊挂力允许最大载荷为61kN。单轨吊梁直线段应目视直顺,无明显弯折,接头摆角水平方向不超过3°,垂直方向不超过6°。弯道段轨道安装曲线圆顺,曲率半径9m。轨道接头过渡平顺,水平、垂直偏差均不得大于2mm。下轨面接头轨缝不大于3mm,直轨段轨缝不得大于4mm,弯道轨缝不得大于3mm。

图1 单轨吊运输路线布置图

斜巷坡度在3°以上时,每5节轨道安设一组横向稳定拉杆,拉紧、稳定单轨吊梁,防止单轨吊梁左右摆动较大。横向稳定拉杆按“V”字布置在轨道梁两侧,固定锚杆布置在轨道梁的上山侧。斜巷坡度在3°以下时,每10节重轨安设一组侧拉调节链。

每根单轨吊轨道梁采用2根锚杆悬吊于顶板。锚杆采用Φ22×2400mm高强度左旋无纵筋钢锚杆,锚固形式为加长锚固,设计锚固力150kN。断层区域每根单轨吊梁增加1根锚索加强锚固,锚索要求锚入稳定岩层深度不小于1m。

3.2.2 锚固力验算

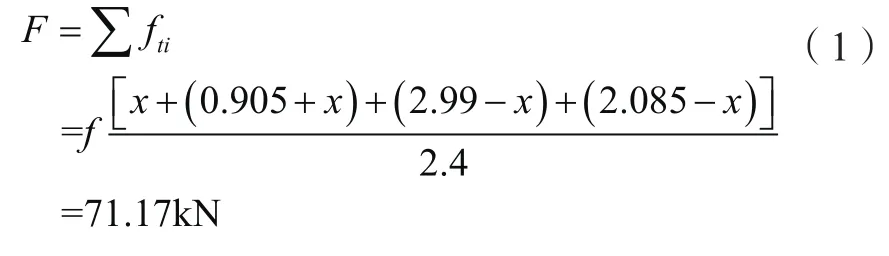

单轨吊机车运行期间,按照最大载重量计算校核单轨吊梁锚固力。液压支架单轨吊机车配置4个12t起吊梁,最大起吊能力48t。起吊梁重量共计7.7t,吊运液压支架重量为38t,总重量为45.7t。每个起吊梁有4组承载滑车,平均分配在起吊梁的16组承载滑车上,每个滑车平均承载分力均为28.5625kN。每组起吊梁滑车间距905mm,正常单轨吊梁长度2400mm,按照滑车占用最少梁数进行计算。分析单轨吊悬吊梁受力状态,吊挂点B分别受到四组滑车的合力,根据计算公式:

式中:

F-拉力总和;

fti-各滑车对吊挂点产生的分拉力,i=1~4;

f-滑车承载分力,28.5625kN;

x-滑车距吊挂点的任意距离。

图2 单轨吊梁受力状态分析图

根据计算,每组吊挂点的拉力总和为71.17kN,按照3倍安全系数计算,每组吊挂点所需锚固力为213.51kN。每组吊点2根锚杆,考虑两根锚杆受力不均衡系数,取1.2,则每根锚杆计算锚固力为128.106kN。吊挂锚杆的设计锚固力不低于150kN,满足轨道使用要求。

4 单轨吊机车配置设计

4.1 单轨吊机车选型

3302 综放工作面安装期间选用KPCZ-148型柴油单轨吊机车运输,发动机为6缸涡轮增压柴油发动机,功率148kW,最大运行速度2.5m/s。机车配备干式尾气冷却系统,完善的瓦斯监测系统,串车头尾配置摄像监控系统,机车各关键位置配备自动灭火系统。

单轨吊机车驱动单元组一般有摩擦式驱动单元组及齿轮驱动单元组两种形式。摩擦驱动单元结构简单,单轨吊轨道梁加工方便,对单轨吊梁安装精度要求不高,更能适应复杂多变的井下施工环境,但牵引力较齿轮驱动单元低,需通过增加驱动单元数量以提高牵引力。通过两种驱动单元组的对比,最终选择使用摩擦式驱动单元组,每个驱动单元组设计牵引力20kN。

4.2 单轨吊机车组合配置

液压支架专用单轨吊车组采用前四后四共计8组摩擦驱动单元牵引,中间部分配置4组起吊架及2台动力单元组。设计最大牵引力160kN,最大爬坡能力30°。液压支架专用单轨吊机车组配置4组起吊梁,每组起吊梁起重能力12t。使用2组专用起吊架吊装液压支架,起吊架通过横梁连接在4组起吊梁上,最大起吊能力48t。

为满足工作面安装需要,安装期间配置3台单轨吊机车组:一台在工作面内安装、吊运支架;一台由轨道大巷内向支架组装硐室运输设备部件;一台在运顺内辅助安装胶带机等设施并协助运输。

4.3 单轨吊机车验算

3302 综放工作面安装期间,单轨吊机车运输最重设备为ZF12000/25/45型排头支架,支架整机重量38t。液压支架使用单轨吊机车4组起吊梁通过专用起吊架同时起吊,累计起吊能力48t,起吊能力满足支架运输要求。

KPCS-148型柴油机单轨吊机车自重11t,额定牵引力160kN,单轨吊机车使用4组12t起吊梁,起吊梁重量为7.7t,起吊最大重量38t,运行总重量为56.7t。3302运顺沿线最大坡度为10°,单轨吊机车牵引力在最大载重量、最大坡度下进行校核。根据牵引力验算公式:

式中:

F-机车牵引力,kg;

P-机车自身重量,11000kg;

Q-起吊梁+运输重物的重量,45700kg;

θ-运输巷道的倾角,10°;

μ-摩擦系数,取0.04。

根据验算结果,使用8组摩擦型驱动单元组牵引单轨吊机车,设计牵引力为160kN,大于计算牵引力118.38kN,满足坡度在10°时运输液压支架的要求。

5 单轨吊运输系统设计优化

5.1 使用期间存在的主要问题

(1)安装位置巷道坡度变化及弯曲变化影响。在斜巷起坡时,单轨吊梁中线出现较大变化,尤其是变线过渡段距离较短,出现“S”型弯时,容易出现扭梁事故。

(2)单轨吊梁下高度不够造成的影响。吊装物在运行过程中剐蹭巷道底板,导致单轨吊机车运行阻力增大,单轨吊机车前部及后部驱动单元速度不同步,导致车组被挤压弯曲,造成轨道梁扭曲变形。

(3)连续长距离上坡对轨道梁造成的影响。运顺联10°斜巷连续上坡,长度130m,当重载车辆通过该区段时,将斜巷内轨道梁整体向下牵引,导致斜巷下部轨道梁接头顶紧弯折,当超过一定限度时,发生变形、折断损坏。

(4)锚杆锚固力不足造成的影响。3302切眼内连续2处单轨吊梁吊挂锚杆被拉出,对运行安全造成影响。

(5)轨道梁焊接构件断裂影响。焊接构件断裂处一般发生在轨道梁上下折弯变化高点处,由于此处受力集中,如焊接质量不合格,容易出现焊接点开焊情况。

5.2 设计优化

(1)设计单轨吊轨道路线时,提前踏勘现场,避免位置设计不当造成轨道转弯与起坡同时出现的情况。在弯道起点、终点及连续弯中部增加横向稳定拉杆,保证单轨吊梁横向稳定性,减少因单轨吊运行分力对轨道梁产生的不利影响。

(2)计算梁下高度时,提前预留出一定范围的顶板下沉及底鼓的余量,减少设备拖底影响。

(3)在连续大坡度运行区段,变更单轨吊梁固定方式。将纵向吊挂变更为前2后1三点吊挂,前方两根吊挂链向斜巷上部牵引固定住轨道梁,避免轨道梁受力后向下位移。增加横向稳定拉杆数量,将原间4加1的拉杆布置方式变更为间2加1,增加了单轨吊梁横向稳定性。

(4)变更单轨吊轨道梁锚固参数设计。在顶板围岩破碎区段、顶板离层超限区段、交岔点及大断面等区域,轨道梁吊挂点采用锚索替代锚杆,锚索锚入稳定岩层1m以上,保证吊挂点的锚固力符合使用要求。

(5)对轨道梁安装工艺进行优化。安装轨道梁期间,根据顶板变化情况,超前调整轨道梁安装坡度,要求相邻轨道梁坡度变化不超过2°,避免因轨道梁坡度突变,造成受力集中点。

(6)统筹规划单轨吊运行路线,避免因路线设计不当影响单轨吊机车效率发挥。设计前期,应会同安装使用部门进行单轨吊路线规划设计,根据安装设备布置情况详细考虑机车运行路线、错车位置等,以达到运输系统效率最大化。

6 结 语

单轨吊运输在老旧矿井运输系统升级改造过程中,需要设计工程师结合现场实际优化系统设计,不断改进工艺,弥补漏洞,从而更好地为现场安全生产服务。