水力冲孔在突出矿井的应用研究

2020-09-02黄友金赵鹏涛覃佐亚

黄友金 赵鹏涛 覃佐亚

(湖南省煤炭科学研究院有限公司,湖南 长沙 410004)

1 前言

坦家冲煤矿设计生产能力30万t/a,核定生产能力15万t/a,属煤与瓦斯突出矿井。矿井所采6煤层为突出煤层,煤层走向大致南北,平均倾角25°,倾向东,平均煤厚5.49m,结构简单。6煤层瓦斯基本参数:煤层瓦斯含量18.38m3/t,煤层瓦斯压力1.62MPa,煤层透气性系数为0.002242~0.037755m2/MPa2·d,属典型的松软、低透气性以及高突煤层。矿井采取常规的穿层钻孔预抽煤层的区域防突措施,由于低透气性,抽采瓦斯浓度不高,抽采效果不佳,影响矿井的“抽采掘”部署。为了提高煤层透气性和抽采效果,实现“抽采掘”平衡,达到消突的目的,矿井拟在24采区-80m水平的南底板巷进行水力冲孔试验。

2 穿层水力冲孔技术原理及工艺

2.1 原理

穿层水力冲孔的实施措施:在煤层底板的抽采巷中,利用煤层底板作为安全保障,由抽采巷向煤层施工抽采钻孔,利用高压水射流的作用,将原有的钻孔煤孔段的空间扩大,在这个过程中会排出原有钻孔数倍的煤量以及瓦斯。由于水力冲孔对煤孔段造成的破坏以及导致的应力集中会在孔洞产生卸压区,使得孔洞的渗透性大大地提高,从而增强了孔洞的卸压增透效果,快速实现消突的目的[1]。

2.2 工艺流程

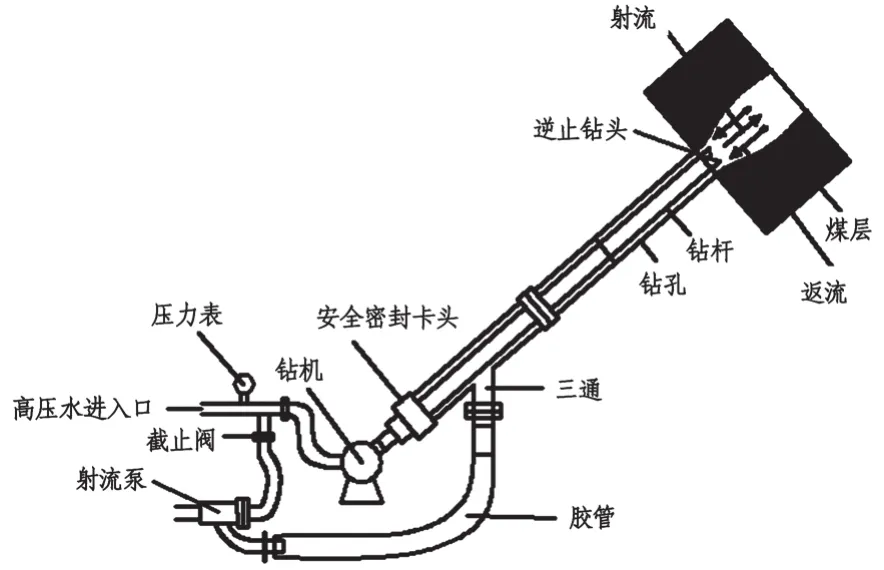

水力冲孔的工艺流程为:利用液压钻机施工至煤层顶板后,停止进钻。先检查管路连接密封,方式为向管路加大压力,即将管路连接至高压水泵,关闭高压胶管与分水器连接处的球阀,启动高压水泵,将泵的压力逐步提高至20MPa,观察管路1~2min,看管路是否有渗漏现象,如有渗漏现象,需要立即关闭高压水泵,进行处理,直至无渗漏现象时,将泵的压力逐步降至0MPa,关闭高压水泵。打开高压胶管与分水器之间的球阀,重新开启高压水泵,调节压力阀,将压力逐步提高至一定值(不宜过大),开启钻机。此时只需要转动钻杆直到钻孔口有水流出,待有煤岩渣从孔口流出来时,调节压力阀,逐步提高压力至一定值(要大于煤体的抗剪强度),保持这个压力进行冲孔。待完成一个钻杆后,准备卸钻杆时,将高压泵的压力调至0MPa,关闭球阀,取下钻杆,重新将分水器与钻杆连接上,重复冲孔步骤,直至冲孔结束。冲孔结束后,立即进行两堵一注囊袋式封孔,待封孔结束后,进行连管接抽。水力冲孔的示意图如图1所示。

图1 水力冲孔工艺示意图

3 工程实践

3.1 水力冲孔的参数确定

水力冲孔主要利用高压水射流的作用对煤体进行破坏,排出更多煤渣,形成更大的孔径。在施工过程中,由于高压水的冲击作用破坏了煤体,使得原来整体结构的煤体发生了移动,并随着水流排出。此时,煤孔段的空间变大,煤体发生变形,周围的裂隙也增大,从而使得煤体卸压充分,煤层的透气性也得到提高。而要达到冲孔的效果,必须使煤体受到破坏,即冲孔压力必须大于煤体的抗剪强度。因此,在进行冲孔前,必须确定合适的冲孔压力。

水力冲孔是以高压水射流的动压作用在煤体上,由于冲击的作用,使得煤体内部形成与冲击力大小一样的内应力,当内应力逐步超过煤体的极限抗剪强度时,煤体的平衡状态被打破,煤体发生破坏,重新进行应力分布,直至平衡。有研究表明,煤的极限抗剪强度σc与煤的坚固性系数f存在以下关系[2]:

式中:

σ-抗剪强度系数。

通过不断地试验研究,最佳的冲孔压力为20f[3]。根据实验室取样检测的结果,坦家冲煤矿6煤层的普氏系数为0.17~0.31,从而煤样的抗剪强度大致为3.4~6.2MPa。考虑到高压水射流在管路中的降压作用,因此,确定坦家冲煤矿水力冲孔措施的冲孔压力为7MPa。

3.2 施工方案的设计

本次试验的地点选在246-80m南底板巷。共设计2组钻孔,每组钻孔设计5个钻孔,其中第1组为水力冲孔钻孔,编号分别为1-1#、1-2#、……1-5#,第2组为普通钻孔,编号分别为2-1#、2-2#、……2-5#。其中,水力冲孔钻孔与普通钻孔相对应的方位角、倾角以及开孔高度相同。为了防止水力冲孔与普通钻孔的相互影响,两组孔的间距定为20m。

4 水力冲孔的效果考察

对于水力冲孔效果的考察,主要包括两个方面:一是水力冲孔扩孔效应考察,另一个是瓦斯抽采效果的考察。

4.1 水力冲孔扩孔效应考察

实施水力冲孔措施时,煤孔段在原有的基础上又冲出大量的煤体,煤孔段孔洞的大小与煤层的增透效果有直接的关系。根据研究可以确定的是,该孔洞的空间越大,孔洞的煤层增透效果就越好。将该孔洞的直径定义为水力冲孔的等效直径ds,根据研究表明,其值可以通过以下公式进行确定[4]:

式中:

m-该孔实施水力冲孔措施时冲出的煤量,t;

γ-煤的视密度,根据实验室检测的结果,坦家冲煤矿的视密度为1.53t/m3;

d0-钻孔直径,0.075m;

l-该煤孔段长度,m。

水力冲孔后的等效直径与钻孔直径之间的比值定义为孔径扩大系数k,即k=ds/d0,表征水力冲孔孔径扩大效应。

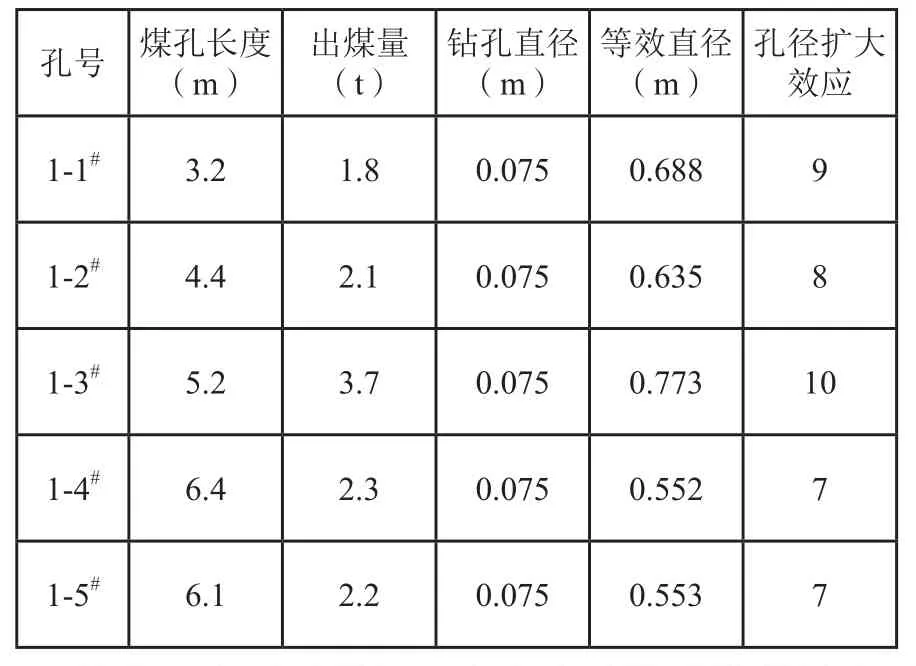

根据打钻时的观测记录可知,水力冲孔钻孔与普通钻孔相比,喷孔的现象更加明显,从而表明水力冲孔大大加快了瓦斯释放,达到卸压的目的。记录了各水力冲孔钻孔的出煤量,根据公式(2)可以得到水力冲孔后的等效直径,如表1所示。

表1 水力冲孔钻孔扩孔效果表

从表1中可以得知,在水力冲孔后孔径扩大至7~10倍,说明煤孔段的空间变大,煤孔段的裂隙得到进一步发育,瓦斯运移的阻力进一步减小,煤层的透气性得到提高,从而能够有效地提高瓦斯抽采效果。

4.2 瓦斯抽采效果考察

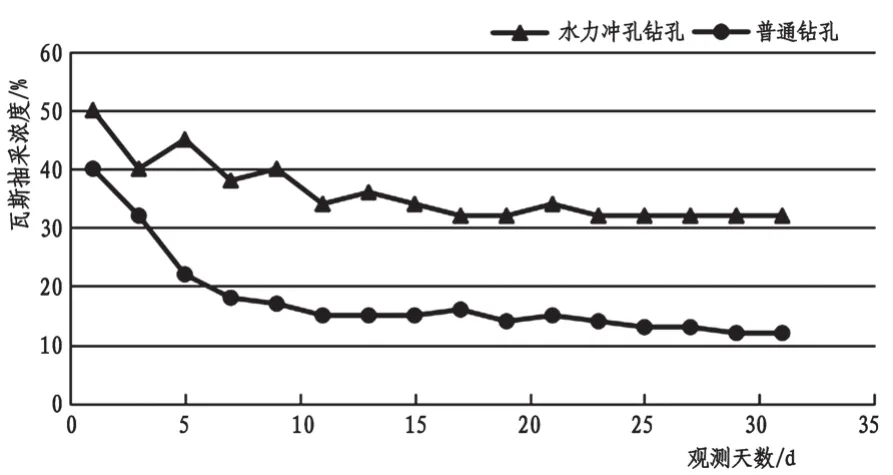

在水力冲孔钻孔与普通钻孔施工完成后,立即进行连管接抽。选用抽采浓度作为瓦斯抽采效果的对比指标,统计了30d内的瓦斯抽采浓度。各孔的抽采浓度平均值情况见表2,并选取其中两个孔作比较,如图2所示。

表2 各孔抽采浓度情况

根据表2与图2可以看出,进行水力冲孔的钻孔瓦斯抽采浓度明显高于普通钻孔。根据表2中具体数值可以看出,水力冲孔钻孔的平均抽采浓度提高了2倍左右。根据图2中的瓦斯抽采数据的变化趋势可以看出,水力冲孔钻孔的瓦斯抽采浓度相对初始抽采浓度下降幅度较小,并且初始抽采浓度比普通钻孔的高,这表明实施水力冲孔后,煤层的衰减系数减低,透气性增加。

图2 冲孔钻孔与普通钻孔抽采浓度对比图

综上所述,水力冲孔措施对瓦斯抽采效果明显。

5 结论

(1)通过试验考察,水力冲孔措施能够冲出一定的煤量以及排出大量的瓦斯,使得煤层的透气性增加,提高瓦斯抽采效果。

(2)通过对比实施水力冲孔措施的钻孔与普通钻孔的孔径扩大效果与瓦斯抽采浓度可知,实施水力冲孔措施的钻孔孔径扩大至7~10倍,平均瓦斯抽采浓度提高了2倍左右,煤层的衰减系数减低,透气性增加。