乘用车碳纤维复合材料研究及应用进展

2020-09-02籍龙波朱学武丁建鹏王孙斌

籍龙波 朱学武 丁建鹏 王孙斌

(1.中国第一汽车股份有限公司 研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:乘用车 碳纤维复合材料 研究进展

1 前言

随着对汽车燃料经济性和排放控制要求的提高,采用轻质高强材料实现乘用车轻量化成为主要的研究方向[1]。碳纤维复合材料密度仅为1.45~1.60×103kg/m3,比钢轻了75%左右。应用碳纤维增强复合材料的车身结构相比传统钢结构车身,可减重30%~60%[2]。若汽车整备质量降低10%,燃油效率能够提高6%~8%[3]。在轻量化要求的背景下碳纤维复合材料应用具有良好的前景。

2 概述CFRP在乘用车上应用现状

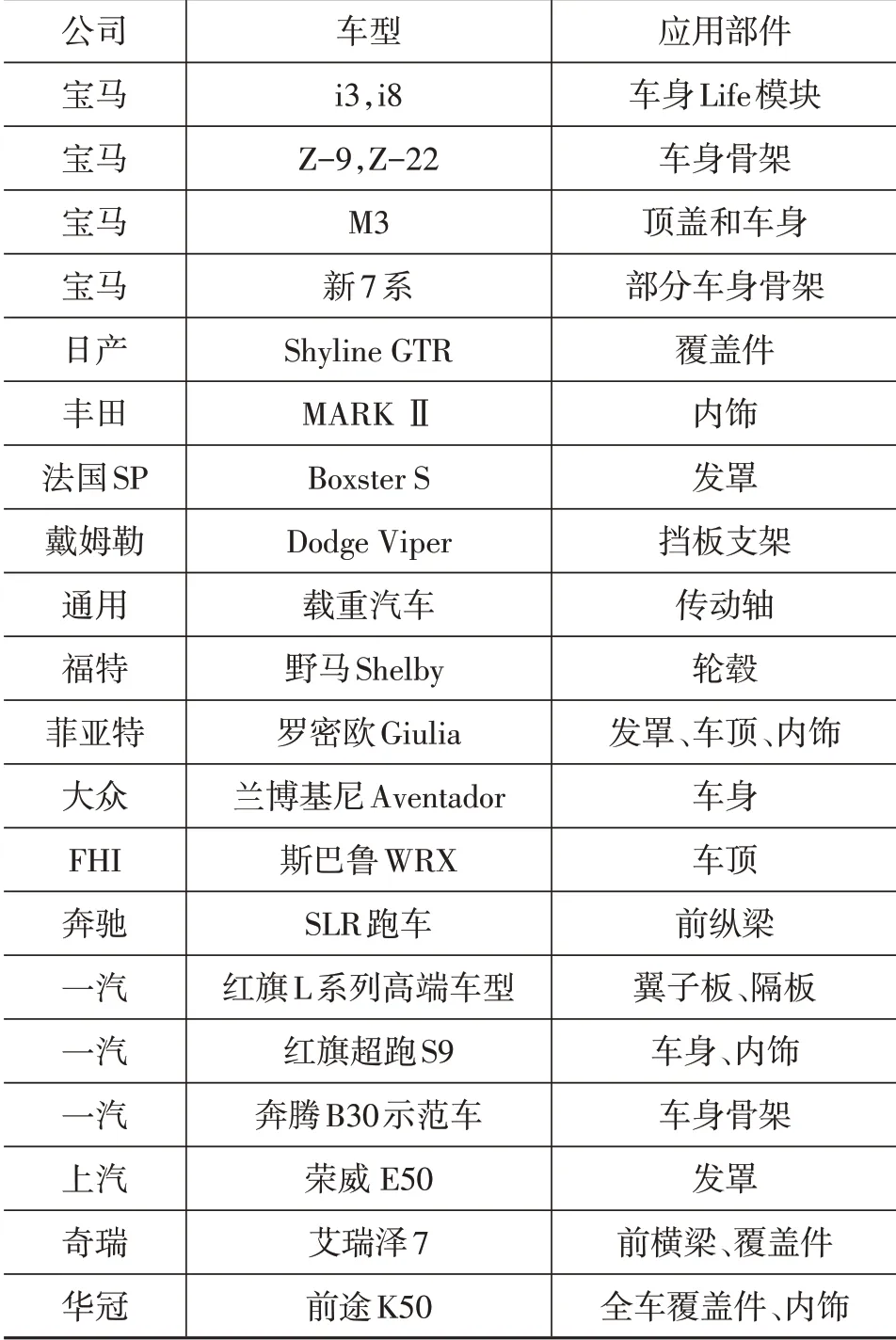

由于碳纤维复合材料优异特性,国内外车企开展大量的研究与应用。宝马[4]于2007 年确定可持续发展战略,率先全面开启碳纤维复合材料在汽车领域的应用。宝马i3、i8车身[1]采用的便是碳纤维复合材料,成为碳纤维在乘用车设计中大幅度应用的明星车型,成为业内标杆车型,其他车企相继推出了应用的车型(表1)。

国内碳纤维复合材料应用比例较高的车型集中在跑车上。长城华冠推出的前途K50跑车,全车覆盖件及内饰上大面积应用碳纤维复合材料。一汽集团在红旗S9大面积应用碳纤维复合材料。此外,上汽、广汽、奇瑞等国内车企业也推出了碳纤维复合材料应用车型。

为了降低乘用车上碳纤维复合材料应用成本,汽车制造厂商也逐步加大与碳纤维复合材料生产企业合作。宝马汽车公司(BMW)与碳纤维生产商SG加强合作以推进碳纤维在乘用车中的应用[5]。与宝马等国外车企相比,国内碳纤维复合材料的应用比例及车型销售量仍存在较大的差距。但随着国内碳纤维复合材料标准行业逐步与国际接轨、国内车企研发投入的加大,这种差距会逐步缩小。

表1 碳纤维复合材料应用车型 [4,6-9]

3 CFRP应用研究进展

3.1 CFRP成形工艺研究

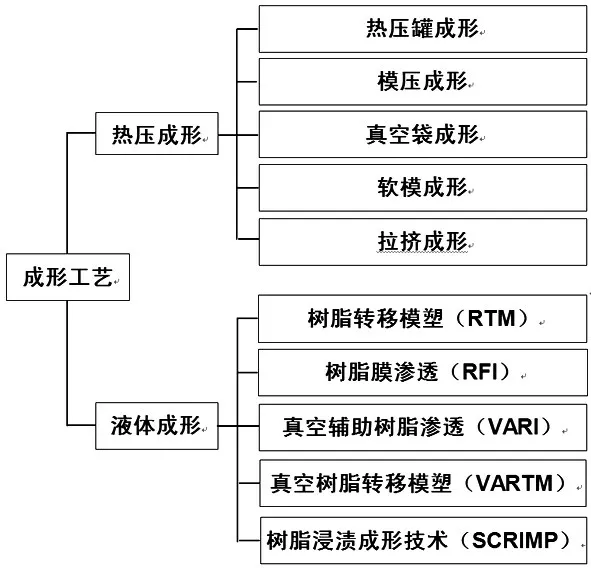

汽车零部件的生产需要满足大批量使用,因此,对碳纤维复合材料成形工艺研究尤为重要[10]。碳纤维复合材料成形的技术主要分为热压成形与液体成形(图1)。热压成形工艺又分为热压罐成形技术、模压成形技术、真空袋成形技术、软模成形技术和拉挤成形技术等;液体成形主要包含树脂转移模塑技术(RTM)、树脂膜渗透技术(RFI)、真空辅助树脂渗透技术(VARI)、真空树脂转移模塑技术(VARTM)和树脂浸渍成形技术(SCRIMP)等。其中应用较多的为热压罐技术、树脂转移模塑技术(RTM)、树脂膜渗透技术(RFI)和真空辅助树脂渗透技术(VARI)。目前车身部件应用最为广泛的为RTM。宝马i3 在车身部件成形时就广泛应用RTM工艺[11]。

由于不同工艺的难度、周期与成本各异,改进成形工艺也是推动碳纤维复合材料应用的重要途径,特别是对快速成形性工艺的研究十分必要。许多学者对碳纤维复合材料成形工艺进行了深入的研究。

图1 碳纤维复合材料成形工艺

秦浩[12]通过设计不同热压罐工艺路线,探索了制备工艺对性能的影响,并对薄板快速成形工艺进行了研究。亓淑源[13]对碳纤维汽车件用RTM 快速成形树脂体系进行了研究,开发出快速成形的耐高温与韧性树脂体系,实现了复合材料成形效率与工艺质量的统一。罗金亮[14]采用缠绕包覆法和层压法制备聚酯基碳纤维复合材料,并对制备工艺进行优化,获得最佳的制备工艺。纪俊洋[15]采用真空辅助成形工艺(VARI)制作了汽车前地板,并对成形过程中的材料性能参数进行了研究。宋伟[16]设计了以孔隙率为表征、以成型压力和加压时机为变量的工艺方案,通过研究确定了碳纤维预浸料的最优拉挤工艺方案。吴方贺[17]通过数值仿真,研究纤维渗透率、树脂注射温度和注射压力工艺参数对树脂充模时间的影响。

不同成形工艺、成形速度、质量、成本、与成型设备的研制紧密相关。我国在成型设备研制方面与国际先进水平存在差距,需要加大研发投入。

3.2 CFRP应用性能研究

应用性能的研究集中于采用碳纤维复合材料替换钢制部件的应用效果。研究的部件集中于保险杠、发罩、覆盖件、B柱、地板与车身骨架。

张晓红[18]、吴琼[19]、王庆[20]等人研究碳纤维复合材料应用于防撞梁的可行性,在保证耐撞性前提下,实现轻量化30%以上。作为性能较为独立的发罩系统,碳纤维复合材料应用的研究也较多[17、21-23],研究表明应用碳纤维复合材料有较好的轻量化效果。美国通用汽车研发中心[24]运用结构优化技术设计碳纤维复合材料乘用车顶棚,与传统结构相比减重高达70%。

由于碳纤维的性能特点,在车身覆盖件上应用研究也较为普遍。冯奇[25]使用碳纤维增强材料替代钣金翼子板,整体较原有设计减重38%。潘玲玲[26]运用模拟分析论证了碳纤维增强复合材料在燃料电池轿车车身外覆盖件上应用的可行性。钭李昕[27]以纯电动赛车车身覆盖件为研究对象,从设计、试验和制造等三方面着手研究,将碳纤维复合材料应用于纯电动赛车,以实现其轻量化的目的。

将碳纤维复合材料应用到车身骨架上也成为热门的研究方向。侯凡龙[28]针对B柱承力件应用进行了研究,与金属材料相比碳纤维复合材料B 柱降重30%以上,且侧面性能略有提升。熊长丽[29]采用树脂传递模塑成形工艺(RTM)制作碳纤维复合材料B柱,可减重70%以上。

纪俊洋[15]研究了碳纤维复合材料汽车前地板成形工艺,制备出的地板和金属地板刚度和模态频率相当,减重比例达到50%以上。刘保公[30]采用了新型碳纤维复合材料对非承载式纯电动汽车车身结构进行优化设计。此外,还有学者对碳纤维复合材料汽车传动轴[31]、螺旋弹簧[32]及控制臂[33]性能进行了研究。随着碳纤维复合材料的工艺改进及成本的下降,在乘用车应用范围会逐步扩大。

碳纤维复合材料结构的几何形状设计、最佳铺层角度设计、铺层厚度设计以及铺层顺序设计对零件性能有重要影响。Ghiasi[34-35]以变刚度设计和不变刚度设计考虑,对复合材料铺层顺序进行了研究。通过铺层角度研究以提高性能承载能力和临界屈曲载荷也是研究的热点[36-38]。陆振玉[39]、Park[40]、许玉容[41]的研究表明采用遗传算法对性能进行优化可大幅度提升铺层优化效率。

总体而言,现有研究集中于以单一部件与总成替换金属结构,这种单一结构的采用仍然是开发金属部件的流程,与正向开发碳纤维为主体的构架开发模式存在较大差距,不能充分发挥出碳纤维复合材料的成本优势。未来的研究趋势应结合碳纤维工艺特点,逐步探索新的产品生产模式,推动乘用车生产流程的革新,充分发挥碳纤维复合材料工艺灵活的特点,降低其在乘用车上的应用成本。

3.3 CFRP材料本构研究

在汽车的设计和生产制造时,需要已知碳纤维复合材料的各个材料参数,才可实现对车用碳纤维复合材料的准确力学模拟,评估汽车的承载能力与安全性能。主要的研究方向集中于材料本构求解方法、连接方法与碳纤维复合材料破坏方面的研究。

材料本构求解研究方面,杨思满[42]提出一种基于数字图像相关测量技术的车用碳纤维复合材料本构参数反演方法。洪佳莹[43]利用双尺度渐进展开的均匀化法,求解各尺度等效弹性材料参数,将不同尺度(微观、介观和宏观)之间的材料弹性参数进行关联。

连接方法研究方面,杨青博士[44]提出纤维-基体间的界面层设计是研究设计高刚性复合材料的关键。罗书舟[45]分别用内聚力单元、黏性接触和Tie 接触模拟碳纤维复合材料层合板层间关系,并指出内聚力单元模拟层间关系最为准确。

针对碳纤维复合材料破坏方面的研究表明,其一方面可提高结构的吸能效果;另一方面会导致结构的稳定性变差。特别对于车身承力结构件,针对指定结构在动态载荷下的整体响应与损伤预测的研究则尤为重要。Farley[46]通过研究指出了碳纤维复合材料吸能盒在轴向碰撞过程中发生的4 种失效模式。Mamalis[47-48]针对碳纤维复合材料轴向准静态和动态载荷下的压溃行为进行了研究,研究结果表明渐进失效模式能够吸收更多的能量,为碳纤维复合材料的理想失效模式。曾帝[4]也指出渐进损伤模式是较为理想的压溃失效模式,适用于汽车吸能部件。

由于碳纤维复合材料在受到外部冲击载荷下极易发生分层损伤,最新研究方向为层内和层间损伤的研究。由于碳纤维复合材料在多种复杂工况下呈现的损伤是非线性行为,未来研究手段越来越依赖于仿真分析。Yamamoto[49]开展了纤维束与基体微观的结构及破坏机理进行仿真研究。Xu[50]基于试验及分子动力学仿真研究了碳纤维复合材料的界面特性与纤维浸润的影响因素。

疲劳分层也是碳纤维复合材料重要的失效现象,朱炜垚[51]引入疲劳分层扩展阻力概念用于表述复合材料产生疲劳分层扩展时所需的能量,并提出了以归一化应变能释放率为控制参量的疲劳分层扩展速率模型。Zhao[52]综合考虑纤维桥接、应力比和加载混合比对疲劳分层扩展行为的影响,建立了考虑应力比的归一化疲劳分层扩展速率模型。Gong[53]从能量角度出发建立了疲劳分层扩展阻力计算的解析模型,可实现裂纹扩展阻力的定量化评价。

随着对碳纤维复合材料研究的微观化及仿真化趋势,为揭示碳纤维损伤机理及精细描述材料本构起到了促进作用,更为碳纤维复合材料性能提升奠定了理论基础。

3.4 碳纤维/金属复合结构研究

由于现阶段碳纤维复合材料成本仍旧偏高,且作为车身结构件应用,在碰撞过程中会产生局部屈曲等不稳定的失效模式,会导致结构吸能特性降低。为了更好的发挥碳纤维复合材料轻量化的效果,并兼顾使用成本及碰撞吸能特性,金属/碳纤维的混合材料也成为碳纤维复合材料应用的一个重要分支。

朱国华[54]研究了铝/碳纤维复合材料混合板应用于乘用车前纵梁的可行性。杨艳[55]通过对钢/碳纤维复合材料连接技术研究,提出了提升胶结接头的承载力的方法。通过金属与碳纤维复合材料的合理设计,使承力结构上发生理想的失效模式,将大大提升碳纤维复合材料在车身主要承力构件上应用的可行性。Reyes[56]的研究表明,金属/碳纤维混合材料相比于单一材料具有更优异的疲劳性能,这也大大提升了此种材料的应用范围。张亮亮[10]提出对金属/碳纤维混合材料的连接技术的研究,有助于提升其应用范围。

随着研究深入,金属/碳纤维复合材料设计的混合车身,能更好的发挥两种材料的优势、弥补缺点。在碳纤维复合材料成本较高的背景下,也会成为车身轻量化重要的研究方向。

4 结语

由于碳纤维复合材料优异的特性,必将成为未来乘用车领域主要的轻量化用材。现阶段碳纤维复合材料的成本较高,在乘用车领域应用仍然受到制约。要推动在乘用车领域的大范围应用,仍需要在以下方面做出突破。

(1)加大研发投入。现阶段对于碳纤维复合材料的研究仍集中于实验室或单一部件的研究。单一零件的低成本化并不能发挥碳纤维复合材料的优势。正向集成式的碳纤维设计及应用研究,将从零件数量、设计的工序、生产过程及周期上革新原有的生产制造过程,大大降低上述环节的投入。这就需要汽车生产厂商进一步加大对于以碳纤维复合材料为基础研发投入,特别是对于全流程的碳纤维复合材料设计-工艺-生产一体式应用的研究。

(2)加强国际合作。国内碳纤维复合材料的研发与生产虽然经历的高速发展,但仍与国外先进企业存在较大差距,这就需要积极与国际先进企业合作、取长补短。特别是在研发、制造以及生产设备上推进国内碳纤维复合材料行业进入高质量的发展阶段。

(3)产业协同发展。单纯依靠汽车制造厂商或碳纤维生产企业,不能发挥协同优势。汽车制造厂商要积极加强与生产企业、科研机构的合作,以产业化为目标,激发研发、生产、制造全体系的创新活力,合力突破技术瓶颈。

此外,随着碳纤维复合材料在乘用车上应用日益广泛,但其回收再生技术一直是个难题。碳纤维回收一方面阻止了碳纤维使用一次后就被填埋的浪费;第二方面,回收可大大减少了能源消耗;第三方面,可有效降低乘用车维修费用,无形中降低使用成本。因此,碳纤维复合材料修复与回收也是一项难点课题。

由于碳纤维复合材料的生产属于高能耗行业,其成本受到电价高低的影响,随着风能、太阳能等环保电力的日益广泛的应用,用电成本持续下降,碳纤维复合材料的应用成本会进一步下降。针对于低成本碳纤维复合材料的研究,例如沥青基材料的开发及应用,还会进一步降低碳纤维复合材料的成本。相信在不远的未来,碳纤维复合材料在乘用车上的应用也会迎来更光明的前景。