模流-结构联合仿真技术在汽车塑料件开发中的应用研究

2020-09-02肖永富于保君曹正林

肖永富 于保君 曹正林

(1.中国第一汽车股份有限公司 研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:模流-结构联合仿真 塑料件 模流 轻量化设计

1 前言

随着环境污染日益严重,对车辆的排放法规越来越严格,这就要求车辆向节能与新能源汽车方向发展,对于传统燃油车,车身轻量化可以实现节能减排,对于新能源车,可以增加续驶里程,所以车身轻量化是解决以上问题的重要途径之一。近年来,随着化工行业的发展,以塑代钢成为实现车辆轻量化的重要手段之一。目前,车辆典型的以塑代钢的零部件有:发动机罩盖、翼子板、车门内板、轮罩、后背门、进气歧管、前端框架、发动机支架等。塑料相比金属,有着明显的优点,如密度低、抗腐蚀性好、电绝缘性好、自润滑性好,并且对于汽车零部件来说,成型性好,可以实现造型自由,零部件集成性也较好;当然塑料相比金属也有一些缺点,例如耐高温性差、刚度低、制造工艺复杂,成本高[1-2]。

而塑料件的制造涉及高分子材料、流体力学、热力学、结构设计等,是一个典型的多学科应用场景,这就增加了塑料件制造过程中的复杂性及不可预见性,借助于CAE(计算机辅助工程)手段可以实现上述过程的模拟仿真,对零件结构、注塑过程流动特性、热及压力传导以及零件的变形情况提前进行预判,进而可以极大的提高产品的开发效率及提升产品质量,所以,进行模流-结构联合仿真的意义变得非常重要。

2 模流-结构联合仿真建模技术

用于模流-结构联合仿真的网格可以是壳单元网格、双层面网格和体单元网格。对于双层面网格来说,可以体现零部件准确的料厚信息,但为了保证网格匹配率,势必要丢失一些圆角信息,其特点是计算效率高,计算精度适中;对于体网格来说,其特点是可以体现圆角信息和料厚信息,几何特征较完整,缺点是网格数量大,计算成本高;对于壳单元网格来说,其优点是网格数量少,计算效率高,缺点是有一些圆角特征体现不出来,计算精度略低。对于汽车塑料件来说,因为大多数是薄壁件,符合板壳理论,在做结构分析时,一般都进行壳单元建模,所以为保证模流和结构有限元的一致性,模流-结构联合仿真时建议采用壳单元进行建模。当然,现在很多模流与结构映射的软件都支持体单元向壳单元映射功能,但势必会损失一定的精度。对于网格划分技术,已经比较成熟,可以通过一些专用的前处理网格进行建模,有效地提升工作效率,例如莫仲学等提出了利用前处理软件HyperMesh帮助提升模流建模质量和速度[3]。

3 材料特性

塑料件注塑时为流体状态,符合流体理论,且塑料为高分子材料,在不同的剪切速率下,其粘度特性会发生很大的变化,属于非牛顿流体,所以模流仿真进行材料参数输入时,需输入粘度特性曲线,如图1所示。此外,熔融状态下的塑料件在不同的压力及温度下,其体积比容也会发生较大的变化,所以PVT 特性曲线也需输入,如图2所示,热膨胀系数、热属性也是需要输入的参数,对于做模流-结构联合仿真来说,翘曲结果影响很大,所以必须有材料的收缩模型。由于各厂家材料配方会有一定不同,综合工艺因素等影响,材料的特性会有一定不同,对模拟仿真的精度会有较大的影响,所以强烈建议对仿真用的材料进行测试,获得真实的材料参数作为输入数据。Zhiliang Fan等人对模流仿真的模型和材料参数问题进行了详细的阐述[4]。

图1 粘度曲线

图2 PVT曲线

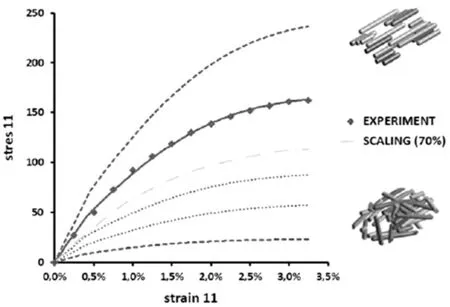

对于含有纤维的材料,其纤维含量不同,应力应变曲线会发生很大的变化,如图3所示,并且由于纤维的添加,材料特性表现为各向异性,不同角度的应力应变曲线也会出现很大的差异。

图3 不同纤维含量应力应变曲线[5]

对于添加纤维的塑料零部件来说,其微观特征表现为各方向上纤维张量会随着位置出现很大的变化,如图4所示,纤维张量的分布取决于注塑过程的流动特性及冷却速度。

添加纤维的塑料件,由于其材料模型复杂,需要进行材料本构模型的搭建,为达到仿真的高精度,在复合材料建模上需要花费一定的时间,例如张玉丽等人对复合材料进行了多尺度建模,并与传统建模方法进行了结果对比,验证了多尺度建模的可靠性[7]。

图4 纤维张量分布[6]

4 模流-结构联合仿真分析技术

塑料件注塑过程包括塑化、注塑冲模、保压、冷却、取件。利用有限元可以对浇注系统、冷却系统进行仿真及优化设计,并且模流-结构联合仿真可以模拟填充、保压、冷却、翘曲工艺成型过程,识别注塑过程中产品潜在的质量缺陷,优化注射工艺,提高塑料件开发效率。近年来,模流-结构联合仿真技术已经广泛应用于各个行业,如汽车、家电等行业都得到了大量的应用。

模流-结构联合仿真与塑料件注塑成型工艺相关,模流-结构联合仿真技术已开展多年,且已经在实际注塑工艺中发挥了很大的作用,用于指导塑料件产品开发,并取得了很好的效果。利用模流-结构联合仿真技术可以对浇口形式、浇口数量、浇口位置以及截面尺寸进行优化设计。米利波等人通过正交试验模拟对遥控器外壳的浇口位置、数量和横截面尺寸进行了优化,最终得到了合理的截面尺寸和浇口数量、位置,并使得遥控器外壳总翘曲量最低[8]。陈晓勇等人利用CAE 技术对移动电源壳盖热流道注射模进行了设计,针对移动电源壳壁薄且表面质量要求高的特点,借助于Moldflow软件的填充结果,得到了一种由3个热开放式喷嘴和16 个潜伏式冷浇口组成的半热流道系统,既解决了产品填充困难问题,又节约了材料,提升了成型效率[9]。Sun Bao-fu 等人对手机后盖两种浇口形式进行了对比,从填充时间、困气、熔接线、翘曲四方面进行对比,选出了较优的浇口方案[10]。Hanwu Liu 等人对汽车发动机进气歧管进行了模流仿真分析,并对浇注系统和冷却系统进行了成型过程参数优化[11]。王凤等人对保险杠注塑顺序阀控制技术进行了研究,通过合理设置顺序阀开闭时间,消除或大幅降低熔接痕对制件的影响,从而减少试模修模次数[12]。随着3D打印技术的发展,冷水系统的随形水路应运而生,与传统水路相比,随形水路具有形状不受加工条件限制,可以满足快速且均一冷却的需求,有着明显的优势。历邵等人基于3D 打印技术,对仪表罩注塑模具随形冷却水路进行了设计,结果表明,与传统冷却水路相比,随形冷却水路方案的冷却效率最多可提高31.6%,产品验证试验表明温度均匀性最多提高44.6%[13]。

模流-结构联合仿真分析已经用于指导注塑模具的加工制造,可以有效地提升模具开发的效率。朱陆林等人申请了基于CAE分析制造的模具发明专利[14],袁玮骏等人申请了基于Moldflow 的汽车盒体件注塑模具制造方法发明专利[15]。模流-结构联合仿真涉及工艺参数较多,这就导致注塑成型结果可能受多重因素影响,挖掘出对某一项注塑结果的最优工艺参数组合尤为重要。如果各因素都进行考虑,进行优化分析,试验矩阵就会非常庞大,计算效率低下,这时候就需要进行合理的试验矩阵设计。Ruonan ZHAO 等人采用Moldflow 模流软件,利用田口试验法,研究了料温、模温、注塑时间、保压时间和保压压力这5个关键因素对填充时间、流动前沿温度、翘曲变形、体积收缩率的影响,通过方差分析和信噪比结果得到了每个因素的最优水平,并最终组合出了最优的工艺参数[16]。唐西西等人利用正交试验以及CAE 软件获取导致工艺缺陷的注塑工艺参数权重以及第一优化注塑工艺参数,基于SOM神经网络进行工艺参数优化[17]。刘冬梅等以非球面元件为对象,熔体温度、模具温度、保压压力、注射速度及冷却时间为试验因子,翘曲变形为优化目标,结合PB 筛选试验及最佳爬坡试验选取建模中心点,基于响应面分析法建立模型,对注射成型工艺进行了优化[18]。

近年来,随着工艺技术的提高,一些新的注塑工艺已经在注塑成型中开始采用,典型的有气辅成型技术、水辅成型技术以及预变形技术,这些新的工艺技术在提升产品质量及提高注塑效率上都有着明显的优势,这些新工艺相应地也应用了CAE仿真技术。肖清武等人基于聚合物粘弹性理论与气体辅助注塑(EGAIM)的特点,构建了EGAIM 气体保压阶段及脱模后自然冷却阶段制品内应力-应变的力学模型。采用耦合有限元法对EGAIM 平板制件的翘曲变形进行模拟计算,模拟结果与试验结果基本一致[19]。张辈钦对抽真空注塑模具的设计及应用进行了研究,重点对抽真空部分及借助保压补缩阶段实现壁厚处填充的注塑工艺,提高注塑周期等技术要点进行了探索[20]。陈忠仕等人对方管短玻纤增强聚合物水辅注塑成型穿透进行了模拟机试验方面的研究,基于描述聚合物复合材料的粘弹性方程White-Metzner 及流体动力学3 大控制方程,采用有限体积法(FVM)开发的软件对由直线构成的方形截面管材短玻璃纤维增强聚合物水辅成型的穿透进行了数值模拟,并通过试验进行验证[21]。王超房等人对基于预变形的长条状注塑制品翘曲控制进行了研究,针对长条状注塑制品比常规尺寸制品更易变形、变形量更大,且传统控制变形方法对其作用有限的问题,以典型长条状制品汽车门板防擦条为例,采用预变形反补偿控制制品翘曲变形,并利用CAE 技术进行多次预变形设计来确定制品最终的预变形量和预变形曲线,基于预变形后的制品设计图纸完成了模具设计和制品制造,生产出了满足精度要求的制品[22]。

综上所述,模流-结构联合仿真技术已经深入注射成型领域,并指导注射模具开发,对于工艺参数的优化也已经开发出了各种优化算法的应用,取得了很好的效果,随着工艺技术的进步,近年来,开发出了气辅成型、水辅成型、预变形先进的模拟仿真技术应用。

5 模流结果映射

进行模流-结构联合仿真,需要将模流结果体现在结构仿真软件中,这就需要在模流软件和结构软件之间有一个数据的传递。早期一些接口软件要求模流和结构共用一套网格,进行一一映射,随着近年来算法的优化,大多数软件都不需要网格的一一映射,且大部分都可以实现体单元到壳单元的映射算法,兼容性要好很多。

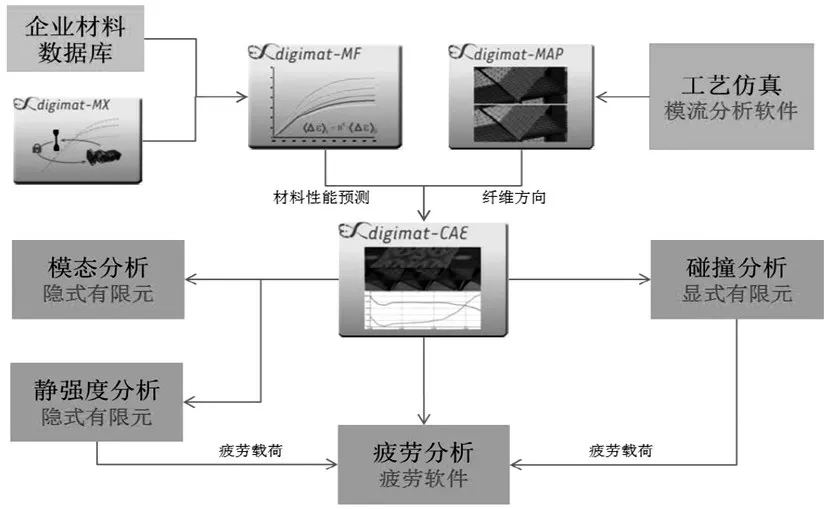

模流分析软件可以输出适应不同结构分析软件的格式数据,但用软件自带接口通用性并不好,很多还需要进行文本编辑后才可以导入结构软件进行求解,难度系数较大。目前市面上已经有从模流到结构的接口软件,如Digimat、Helius等,可以实现模流结果到结构软件的映射。图5 为Digimat 软件实现模流软件到结构软件的映射图[5]。

6 模流-结构联合仿真技术

对于汽车塑料零部件,塑料件能不能注塑出来,注塑出来的零部件有没有产品缺陷,属于模流-结构联合仿真的内容,而最终塑料零部件成品的性能怎么样,安装后有没有变形,使用过程中会不会开裂,属于结构仿真的内容,这就需要进行模流-结构的联合仿真。模流-结构联合仿真难度之所以很大,是因为整个联合仿真涉及的环节太多,比如有限元模型的简化影响、材料本构模型的一致性、模流仿真的精度等,每一个环节的精度都会影响最终的仿真结果,要想获得准确的仿真结果,且保证合适的计算成本,需要综合去把控每一个环节。

图5 DigimatT模流到结构映射[5]

近年来,已经有人在模流-结构联合仿真领域做了一些研究,李礼等人申请了一种基于吹塑成型的塑料瓶强度分析方法及应用发明专利[23],具体结构如图6 所示,通过对塑料瓶进行模流仿真,将注塑成型的残余应力映射到结构仿真软件中,采用非线性静力求解法对塑料瓶强度进行了分析,有助于指导塑料瓶的结构和模具设计以及工艺参数的设定。张立强等人对增强聚丙烯塑性复合材料的汽车前罩进行了模流-结构的联合仿真,联合仿真结果和传统仿真结果与试验结果进行了对比,表明联合仿真方法具有更高的精度和可靠性[24]。

图6 塑料瓶模流-结构强度联合仿真[24]

Marc Kanters 等人对塑料短玻纤增强复合材料的疲劳寿命进行了大量的研究[6]。图7为带纤维增强塑料疲劳分析的流程图,共分为五步,第一步对不同纤维方向标准样条以及带缺口的样条(不同纤维方向及不同缺口半径)进行拉伸和弯曲疲劳试验,获得不同交变载荷下的疲劳寿命曲线;第二步对纤维增强塑料进行有限元微观结构建模,由于材料呈各向异性,标准样件在拉伸时应力并不会在断面内平均分布,所以引入了局部应力系数,通过对比试验结果与分析结果曲线,一致性较好,证明微观建模方法有效;第三步通过对比分析与试验结果,对缺口系数进行修正,包括不同圆角缺口的修正,需要特别指出的是,缺口系数对疲劳结果影响非常大,缺口系数很小的误差就会导致疲劳结果出现很大差异;第四步纤维增强塑料进行注塑模流仿真,并通过微观CT进行扫描,对比仿真与试验纤维微观结构上的一致性,结果证明一致性较好,证明模流仿真结果的有效性;第五步进行纤维增强塑料零件级别疲劳寿命分析,同样在不同的交变载荷下进行,最终分析与试验结果对比呈现较好的线性,误差在10~30 倍以内,并最终通过材料卡片进行分析与试验一致性的修正,修正后的仿真与试验可以达到很好的一致性。

图7 纤维增强塑料疲劳分析流程[6]

整体来看,目前对于模流-结构联合仿真相关应用开展的相对较少,且需要有大量的试验数据进行支撑,仿真的精度还需要进一步的提升。

7 结束语

综上所述,由于轻量化、造型及功能需求以及化工技术的进步,塑料件在汽车上的应用将越来越广泛,塑料件的性能评估也会越来越重要,而模流-结构联合仿真技术可以有效地提升汽车塑料件的开发效率。目前模流-结构联合仿真国内外尚处于起步阶段,只有少数的机构做过相关研究,模流-结构联合仿真的流程还需进一步完善,仿真的精度还需要进一步提升。

(1)车身塑料件大多是薄壁件,模流-结构联合仿真建模适合采用壳单元进行,在保证分析效率的同时,可以保证模流与结构采用同样壳单元网格的一致性。此外,为保证建模的精度和效率,可以在专用的前处理软件中进行建模。

(2)模流-结构联合仿真的材料特性至关重要,材料参数的输入直接决定下一步模流分析的精度,进而会影响模流-结构联合仿真的精度,所以材料参数及特性曲线一定要通过真实的试验测试获得,并且对于含有纤维的塑料,需要获取不同纤维方向下的材料特性。

(3)模流仿真分析技术已经很成熟,且已经开发出了针对各种结果的优化技术,各行业也积累了大量的经验,下一步工作应该结合试验结果,完善数据库及提升仿真的效率和精度。

(4)从模流结果到结构仿真软件的映射已经有专门的软件,对于带有纤维的塑料材料,由于其各向异性,需要进行复合材料的本构模型搭建,结合试验数据,对本构模型进行修正,保证材料模型的准确性。

(5)模流-结构联合仿真开展工作较少,且需要试验数据的有效支撑,相关的理论支撑也需要进一步的加强,技术路线还需迭代和优化,但对于模流-结构仿真的需求正在不断增强,模流-结构联合仿真还有大量的工作需要去做。