Al、Co、Sc掺杂SiO2微纳材料的制备、结构表征及其对Cr3+和Mn2+的吸附特性

2020-09-01田乙卜刘少友吴新文石姚金龙尚俊

田乙卜,刘少友,吴新文,石姚金,龙尚俊

(1贵州省检测技术研究应用中心,贵州 贵阳 550014;2凯里学院,贵州 凯里 556011)

0 引言

纳米二氧化硅(英文名称nano-silicon dioxide)是一种无机化工材料,俗称白炭黑。由于是超细纳米级,尺寸范围在1~100 nm。由于SiO2粉体表面存在不饱和的双键以及不同键合状态的羟基,具有常规粉末材料所不具备的特殊性能,如小尺寸效应、表面界面效应、量子隧道效应、宏观量子隧道效应和特殊光电性等特点[1-2]。因而广泛用于各行业作为添加剂、催化剂载体,化工,脱色剂,消光剂,橡胶补强剂,塑料充填剂,油墨增稠剂,金属软性磨光剂,绝缘绝热填充剂,高级日用化妆品填料及喷涂材料、医药、环保等多种领域[3-21]。随着对SiO2粉体研究的深入,应用领域的扩宽,SiO2粉体会进一步工业化,使它在众多领域的应用方面得以快速发展。

目前水热合成法是纳米SiO2粉体材料的主要合成方法,但是合成时间长(最少十几个小时),并且操作繁琐,而低温固相反应法[13]制备纳米SiO2粉体材料,大大缩短了反应时间,简化制取流程。本方法采用特定金属元素去掺杂SiO2,掺杂SiO2粉体材料由于不同杂原子的引入取代了原来硅原子的位置,不仅给材料带来了新的性能,而且可满足经济社会发展的技术需求,创造经济价值[5-22]。

现阶段,电解锰行业所产生的废液对环境的污染很严重,其主要成分是Cr3+和Mn2+。为此,我们拟通过SiO2金属改性粉体材料的特性来吸附其废液中的Cr3+和Mn2+,这对于节约资源和保护环境具有重要的现实意义和科学意义。

1 实验部分

1.1 实验仪器及试剂

仪器:荷兰帕纳科X’Pert PRO型多晶X-射线衍射仪(Cu Ka,λ= 1.5406 Å,40 kV,40 A,步径 = 0.01°·s-1)、S-3400N型扫描电子显微镜(株式会社)、Spectrum型傅里叶红外光谱分析仪、HY-5型回旋式振荡器(常州澳华仪器有限公司)、TDL-4A型台式低速离心机(上海菲恰尔分析仪器有限公司)、TAS-990型原子吸收分光光度计、精确度为1/1000 g的电子天平、电热鼓风恒温干燥箱(101-2型泸南电炉烘箱厂)、马弗炉(KSW型电炉温控制器SX-4-10 北京科伟永兴仪器有限公司)、研钵、抽虑机等。

试剂:正硅酸乙酯(TEOS,AR)、十六烷基三甲基溴化铵(CTAB,AR,湖南湘大化工试剂有限公司)、十二烷基苯磺酸钠(SDBS,AR,天津市科密欧化学试剂有限公司)、六水氯化铝(AlCl3·6H2O,AR,上海金山化工)、六水氯化钴(CoCl2·6H2O,AR,湖南湘大化工试剂有限公司)、六水氯化钪(ScCl3·6H2O,AR)、去离子水自制。

1.2 材料的制备

以摩尔比为n(AlCl3·6H2O、CoCl2·6H2O、ScCl3·6H2O)∶n(TEOS)=X∶Y(其中X+Y= 0.002 mol),计算出相应试剂的量,模板剂(CTAB和SDBS)使用量为上述两物质总质量的10%称取,用研钵分别把称取的六水氯化铝(AlCl3·6H2O)、六水氯化钴(CoCl2·6H2O)、六水氯化钪(ScCl3·6H2O)和表面活性剂(CTAB或SDBS)混合研磨20 min,然后将TEOS慢慢加入并研磨20 min后,将所得固液相共存混合物移至烧杯静置3 h,再置于80 ℃烘箱使其反应5 h,冷却至室温,磨细,用去离子水多次浸泡、洗涤,使混合物中氯离子洗去(用硝酸银溶液检测),将所得固体粉末装入坩埚100 ℃烘干,再放入马弗炉中,以1 ℃·min-1的升温速度,分别在500 ℃、600 ℃、700 ℃、800 ℃的温度下焙烧4 h,自然冷却至室温,取出用2.5 mL塑料离心管装好并编号即得制备的样品。

1.3 材料的结构表征

使用荷兰帕纳科X’Pert PRO型多晶X-射线衍射仪(Cu Ka,λ=1.5406 Å,40 kV,40 A,步径 = 0.01°·s-1)分析样品的晶相结构,扫描范围2θ = 5°~80°。利用S-3400N型扫描电子显微镜表征样品的物相形貌,并做能谱分析,其中,加速电压为2 kV/A,分辨率为1.0 nm。Spectrum65型傅立叶变换红外分光光谱仪检测样品的表面结构,并通过Origin7.5软件处理检测数据。

1.4 对Cr3+和Mn2+的吸附

分别称取50 mg(±0.1 mg)不同金属离子掺杂 SiO2粉体材料和纯SiO2粉体材料(2份)于8个50 mL干燥的塑料离心管中;再分别移取50 mL 0.01 mol/L Cr3+溶液和50 mL 0.01 mol/L Mn2+溶液至对应8个50 mL塑料离心管中,用摇床摇晃3 h,静置6 h后,利用原子吸收分光光度计测定离心分离后溶液中Cr3+和Mn2+的浓度,并记录数据。

2 结果与讨论

2.1 XRD分析

2.1.1 未掺杂前的XRD图谱分析

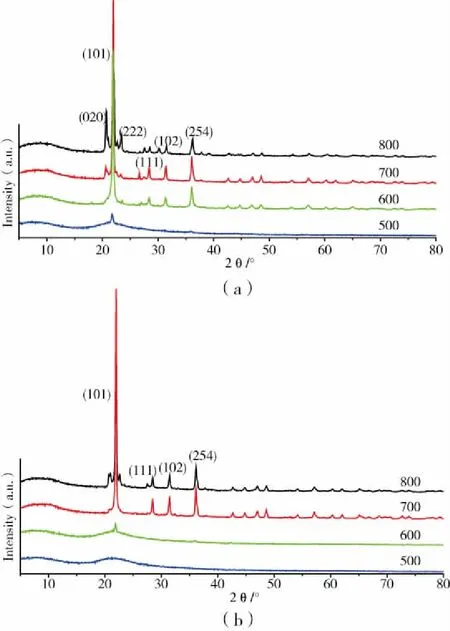

图1为以CTAB(a)、SDBS(b)为模板剂制取SiO2粉体样品在不同温度下焙烧的XRD图谱。分析图1,两种模板剂制取的SiO2粉体样品在2θ = 20°~40°都有(101)、(111)、(102)和(254)晶面的衍射峰。使用CTAB为模板剂时,制取的SiO2粉体样品在600 ℃焙烧转变为稳定晶型结构,而以SDBS作为模板剂时,需要升温到700 ℃才可以转变为稳定晶型结构。当焙烧温度为800 ℃时,由(020)和(222)晶面分析,有另外一种晶型的SiO2生成。

图1 CTAB(a)、SDBS(b)为模板制取SiO2样品在不同温度下焙烧的XRD图

当材料高度有序才能出现衍射峰,选择以(101)晶面衍射峰代表材料晶格排列有序度。把检测得到的数据导入JADE5.0软件分析数据得到表1。从表1中数据可以知道,在500 ℃时没有分析出相关信息,说明在500 ℃以下时,温度对微晶的生长没什么影响,为非晶状态。但是升温至600 ℃后,随着煅烧温度的升高,晶粒结构逐渐完善,晶粒尺寸逐渐减小,衍射峰渐渐增强,半峰宽逐渐变小。从表1可以知道,当焙烧温度在700 ℃时其样品晶粒尺寸相关数据最适合做掺杂实验。

表1 CTAB或SDBS为模板不同温度焙烧样品的信息表

2.1.2 掺杂后的XRD图谱分析

图2为以CTAB(a)、SDBS(b)为模板剂制备的铝掺杂二氧化硅(Al-SiO2),钴掺杂二氧化硅(Co-SiO2),钪掺杂二氧化硅(Sc-SiO2)的微纳粉体材料在700 ℃下焙烧得到样品的XRD图谱。通过XRD物相分析证明产物在不同掺杂下结构主要衍射峰(101)晶面都出现了,但是出现在2θ = 25°~40°范围的三个(111)、(102)和(254)晶面的辅助衍射峰,其峰值有所不同,这可以说明掺杂的金属元素对其结构有影响。由图2分析得出,2θ = 21.968°对应着微纳米SiO2的(101)晶面,在25°~40°出现的三个辅助衍射峰对应着(111)、(102)和(254)晶面,以(101)晶面衍射峰代表材料晶格排列有序度。把检测得到的数据导入JADE5.0软件分析数据得出以CTAB或SDBS为模板在700 ℃下各掺杂微纳米SiO2的晶粒尺寸大小如表2。由表2数据分析,掺杂后的半高宽明显增大,以至于晶粒尺寸缩小,相应的比表面积也有所减小,说明掺杂金属会对微纳米SiO2粉体的微观结构造成一定影响。

图2 CTAB(a)、SDBS(b)为模板在700℃下焙烧各样品的XRD图

表2 以CTAB或SDBS为模板在700℃温度下焙烧样品的信息表

2.2 扫描电镜(SEM)分析

图3为利用S-3400N型扫描电子显微镜扫描的以CTAB为模板在700 ℃下焙烧的微纳米SiO2粉体样品的图谱,(a)为未掺杂,(b)为掺铝,(c)为掺钴,(d)为掺钪。

图像表明得到的微纳米SiO2粉体结构呈孔隙多而排列不规整状,孔隙之间四通八达互相连通,这样的结构用于吸附试验时,可以吸附更多的细小微粒。图3中可以明显看出,掺杂前,图3(a)可以知道,其微观形貌为无规则细小颗粒状态,且硬团聚严重;由图3(b)(c)(d)比较可以看出,均呈现出孔道多而杂乱的微观形貌,其中以图3(b)的微观形貌最为理想,粒径在50 nm~10 μm之间,且孔道多而成不规则团聚块体。

图3 以CTAB为模板同在700℃下焙烧样品的SEM图

2.3 红外光谱分析

图4是以CTAB(a)、SDBS(b)为模板在700 ℃下焙烧各样品的红外光谱图。由图4可见,几种微纳米SiO2粉体样品的红外谱图无明显差别。1100 cm-1附近处的宽强峰是非对称的 Si-O-Si 反对称伸缩振动峰,790 cm-1、670 cm-1附近处的吸收带为对称的 Si-O-Si 伸缩振动峰,1500 cm-1附近的吸收带是水分子的 H-O-H弯曲振动峰,由图4红外光谱图分析得出,其中的两个吸收峰是微纳米SiO2粉体的典型特征吸收峰,红外光谱表明样品中存在大量的桥氧结构,表明已生成 SiO2。

图4 CTAB(a)、SDBS(b)为模板在700℃下焙烧各样品的红外光谱图

红外吸收光谱表明,相同模板剂下不同掺杂金属时,Si-OH 基团的 O-H 伸缩振动强度略有不同,其中,掺杂Al时波数达最大,为1081 cm-1。

2.4 吸附性能

2.4.1 SiO2粉体对Cr3+的吸附性能

表3为700 ℃焙烧温度下以CTAB或SDBS为模板所制得掺杂微纳米SiO2粉体对Cr3+的吸附情况表。由表3中数据分析得出,在初始浓度均为50.0 mg/L的情况下,未掺杂前的吸附率为3.0%,而掺杂后的吸附率均增加很明显,尤其以掺铝吸附率最明显,达到了28.0%;而对于不同的模板剂,CTAB的效果比SDBS好,平均增益吸附率为2.0%。

表3 以CTAB或SDBS为模板在700℃温度下焙烧样品对Cr3+的吸附情况表

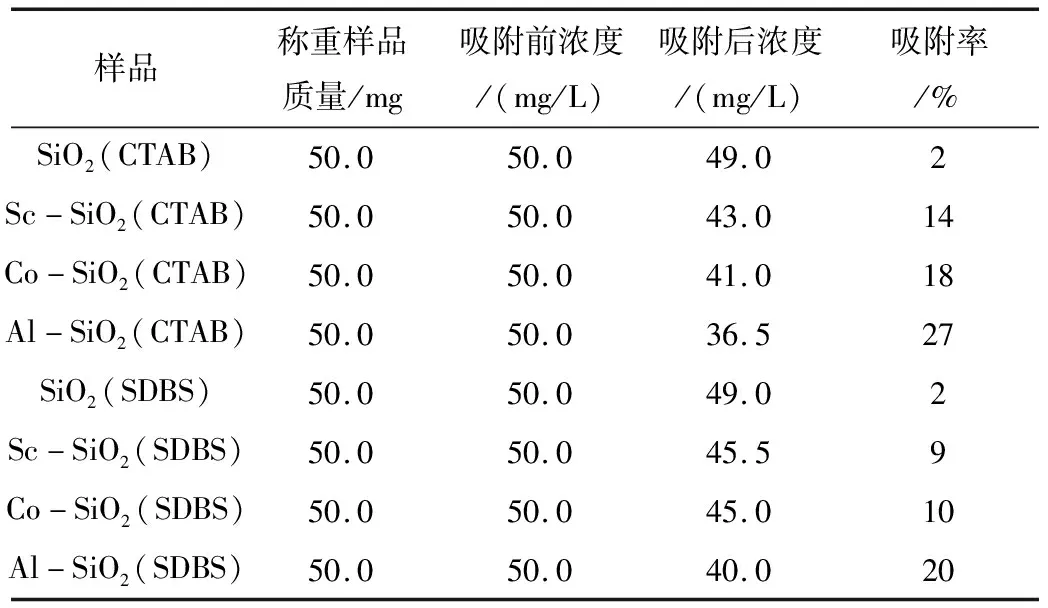

2.4.2 SiO2粉体对Mn2+的吸附性能

表4为700 ℃焙烧温度下以CTAB或SDBS为模板剂所制得掺杂微纳米SiO2粉体样品对Mn2+的吸附情况表。根据表4中数据分析得出,在初始浓度均为50.0 mg/L的情况下,未掺杂前的吸附率为2.0%,而掺杂后的吸附率均增加很明显,尤其以掺铝吸附率最明显,达到了27.0%;而对于不同的模板剂,CTAB的效果比SDBS好,平均增益吸附率为3.6%。

表4 以CTAB或SDBS为模板在700℃温度下焙烧样品对Mn2+的吸附情况表

3 结论

1)以正硅酸乙酯(TEOS)为硅源,CTAB或SDBS为模板,带结晶水的无机盐(六水氯化铝、六水氯化钴、六水氯化钪)为掺杂物,采用固-固反应法分别制备了Al、Co、Sc单掺杂的微纳米SiO2粉体材料,其微观形貌成不规则团聚块体,粒径在50 nm~10 μm之间。

2)通过对所制材料进行物相结构表征分析,实验结果表明:金属掺杂引起纯SiO2粉体材料XRD衍射峰的微小偏移,红外吸收谱带发生红移,其中以Al-SiO2发生红移程度为最大(1065 cm-1→1081 cm-1),即Al-SiO2的活性最强。

3)通过其对Cr3+和Mn2+的吸附试验,在初始浓度均为50.0 mg/L的情况下,对Cr3+、Mn2+的吸附率均比纯SiO2高,并呈现出以下顺序:Al-SiO2>Co-SiO2>Sc-SiO2>SiO2。以CTAB为模板比以SDBS为模板所得的Al-SiO2微纳材料对Cr3+、Mn2+的吸附率大,比纯SiO2粉体的吸附率分别提高了88.5%和90%。